一种可预涂的自粘型液体硅橡胶及其制备方法、使用方法与流程

本技术涉及硅橡胶的,尤其是涉及一种可预涂的自粘型液体硅橡胶及其制备方法、使用方法。

背景技术:

1、pi膜由于其具有优异的耐热性能、机械性能及良好的化学稳定性、耐辐射性、耐湿热性、电气绝缘性等性能,广泛应用于电机、电子电器、航天、航空和汽车等行业中。

2、目前的pi膜材贴合成型硅胶和发泡硅胶的产品和生产工艺中,由于pi膜材本身是不对成型硅胶和发泡硅胶有粘接效果的,需要有一种中间物质起到同时粘接两种基材的作用以结合二者,一般为热熔胶、环氧胶、自粘型液态硅橡胶等充当中间物质。为了提高生产效率、保证生产时不能使基材变形,常常采用涂覆、丝印等工艺将中间物质涂于pi或者硅胶上,再进行贴合固化。由于中间物质本身的特性,当使用易于涂覆、丝印的热熔胶和环氧胶时,因其无法长时间耐高温和耐老化,粘接效果也不够牢固,固化时的操作时间也有较大限制等问题,从而无法满足工业化生产的需求。

3、当使用不易涂覆、丝印,粘接牢固且能长时间耐高温和耐老化的自粘型液态硅橡胶进行粘接,现有技术中生产的自粘型液态硅橡胶在加工和使用的过程中,往往需要稀释使用,部分稀释溶剂存在有毒或者易燃等危险因素,溶剂稀释后的自粘型液态硅橡胶不仅会随着时间发生粘度的变化,进而影响正常生产工艺和产品质量,而且自粘型液态硅橡胶在进行生产时,还必须进行连续生产,生产流程中有一部分意外停下,整个生产线都必须暂停,生产线比较整体统一,无法拆分工艺流程来提升效率,如果要提升产量只能将生产线全部新建,而不能只利用部分仍有提升生产效率的潜力的生产流程,生产成本比较高。

4、因此,如何研发一种生产效率高,成本低的制备方法,从而可以制备得到具有良好的固化效果和粘接效果、原料环保的自粘型液体硅橡胶,成为亟待解决的问题。

技术实现思路

1、针对现有技术的不足,本技术提供一种可预涂的自粘型液体硅橡胶及其制备方法、使用方法。

2、第一方面,一种可预涂的自粘型液体硅橡胶,采用如下的技术方案:

3、一种可预涂的自粘型液体硅橡胶,所述自粘型液体硅橡胶包括组分a和组分b,组分a和组分b的质量比为(1-3):(1-2);

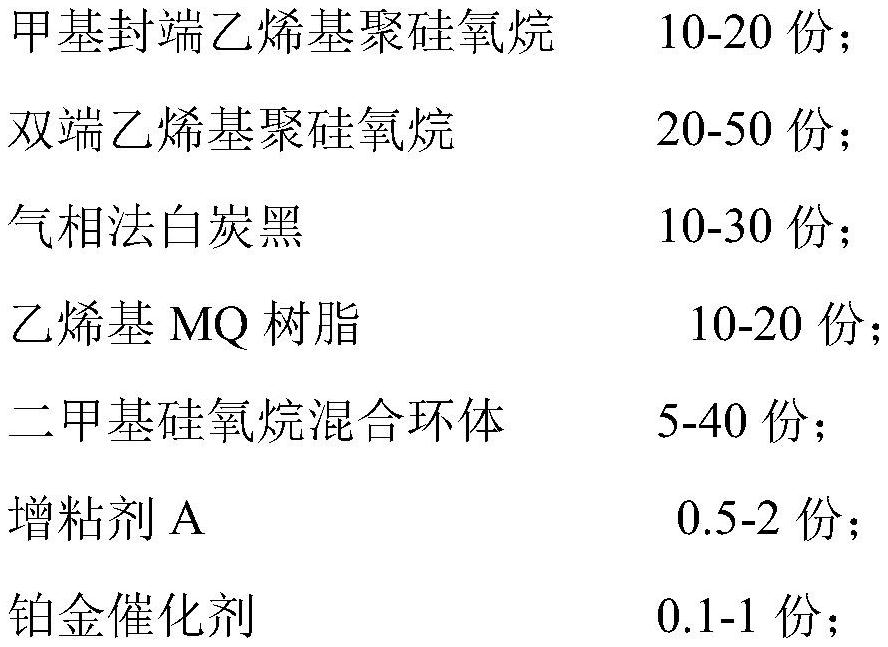

4、组分a包括以下质量份数的原料:

5、

6、组分b包括以下质量份数的原料:

7、

8、通过采用上述技术方案,本技术中通过对可预涂的自粘型液体硅橡胶的原料进行改进,加入二甲基硅氧烷混合环体,加入的二甲基硅氧烷混合环体可以稀释胶料,让自粘胶粘度变低,有效延长了自粘型液体硅橡胶的固化时间,使制备得到的自粘型液体硅橡胶具有良好的粘接效果。

9、加入二甲基硅氧烷混合环体dmc起着隔离稀释的作用,延缓了胶料固化的速度,有效延长了自粘型液体硅橡胶的固化时间。

10、在一般的pi膜能承受的150℃固化温度下,加入二甲基硅氧烷混合环体可以参与反应或者成为填充物,使制备得到的自粘型液体硅橡胶的仅需要30-60s就能完全固化,大大增加了生产效率。

11、优选的,所述二甲基硅氧烷混合环体dmc为六甲基环三硅氧烷(d3)、八甲基环四硅氧烷(d4)、十甲基环五硅氧烷(d5)、十二甲基环六硅氧烷(d6)、六甲基环三硅氧烷(d3)、八甲基环四硅氧烷(d4)、十甲基环五硅氧烷(d5)、十二甲基环六硅氧烷(d6)中至少一种。

12、优选的,所述甲基封端乙烯基聚硅氧烷的粘度范围为1000cps-20000cps,甲基封端乙烯基聚硅氧烷中乙烯基含量为0.12-0.24wt%。

13、优选的,所述双端乙烯基聚硅氧烷的粘度范围为100000cps-400000cps,双端乙烯基聚硅氧烷中乙烯基含量为0.1-0.24wt%。

14、优选的,所述气相法白炭黑的比表面积为185-225m2/g。

15、优选的,所述乙烯基mq树脂中乙烯基含量为1.5-2.5wt%。

16、优选的,所述含氢硅油中含氢量为0.75-1.6wt%。

17、优选的,所述抑制剂为1-乙炔基-1-环己醇、过氧化二苯甲酰氧基、2-甲基-3-丁炔基-2-醇中的至少一种。

18、优选的,所述铂金催化剂中有效物质含量为4000-7000ppm。

19、更优选的,所述铂金催化剂为氯铂酸、氯铂酸-二乙烯基四甲基二硅氧烷络合物、氯铂酸-二乙烯基六甲基四硅氧烷络合物中的至少一种。

20、优选的,所述增粘剂a以下质量份数的原料:

21、

22、优选的,所述含氢硅油中含氢量为0.75-1.6wt%。

23、优选的,所述铂金催化剂中有效物质含量为4000-7000ppm。

24、更优选的,所述铂金催化剂为氯铂酸、氯铂酸-二乙烯基四甲基二硅氧烷络合物、氯铂酸-二乙烯基六甲基四硅氧烷络合物中的至少一种。

25、在一个具体的可实施方案中,增粘剂a的制备方法,制备步骤如下:将γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、乙烯基三乙氧基硅烷进行混合后,与含氢量为0.75-1.6wt%的含氢硅油在80-120℃下以二甲苯为溶剂,通过铂金加成反应后脱低处理,得到增粘剂a。

26、通过采用上述技术方案,本技术中通过对增粘剂a的原料进行改进,制备得到增粘剂a可以将自粘型液体硅橡胶和pi膜材粘接成型,有效提高了粘结效率。

27、优选的,所述增粘剂b包括以下质量份数的原料:

28、

29、

30、优选的,所述含氢硅油中含氢量为0.75-1.6wt%;

31、优选的,所述铂金催化剂中有效物质含量为4000-7000ppm;

32、优选的,所述铂金催化剂为氯铂酸、氯铂酸-二乙烯基四甲基二硅氧烷络合物、氯铂酸-二乙烯基六甲基四硅氧烷络合物中的至少一种。

33、通过采用上述技术方案,本技术中通过对增粘剂b的原料进行改进,制备得到增粘剂b可以将自粘型液体硅橡胶和pi膜材粘接成型,有效提高了粘结效率。

34、在一个具体的可实施方案中,增粘剂b的制备方法,制备步骤如下:将苯乙烯与乙烯基苯酚类化合物进行混合后,与含氢量为0.75-1.6wt%的含氢硅油在80-120℃下以二甲苯为溶剂,通过铂金加成反应、除铂处理后再进行脱低处理,得到增粘剂b。

35、第二方面,本技术提供一种可预涂的自粘型液体硅橡胶的制备方法,采用如下的技术方案:

36、一种可预涂的自粘型液体硅橡胶的制备方法,所述制备方法的步骤如下:

37、步骤一:按配方称取各原料;

38、步骤二:组分a的制备;

39、(1)将甲基封端乙烯基聚硅氧烷、双端乙烯基聚硅氧烷、气相法白炭黑、乙烯基mq树脂在120-180℃进行混合4-8小时,得到甲基乙烯基基胶;

40、(2)将甲基乙烯基基胶和二甲基硅氧烷混合环体进行混合,得到混合物;

41、(3)将制备得到的混合物、增粘剂a、铂金催化剂进行混合,得到组分a;

42、步骤三:组分b的制备;

43、(4)将甲基封端乙烯基聚硅氧烷、双端乙烯基聚硅氧烷、气相法白炭黑、乙烯基mq树脂在120-180℃进行混合4-8小时,得到甲基乙烯基基胶;

44、(5)将甲基乙烯基基胶和二甲基硅氧烷混合环体进行混合,得到混合物;

45、(6)将制备得到的混合物、增粘剂b、含氢硅油、抑制剂进行混合,得到组分b;

46、步骤四:将组分a和组分b混合,得到自粘型液体硅橡胶。

47、优选的,所述步骤(2)中,甲基乙烯基基胶的加入量为30-50质量份。

48、优选的,所述步骤(3)中,混合物的加入量为30-50质量份。

49、优选的,所述步骤(5)中,甲基乙烯基基胶的加入量为30-50质量份。

50、优选的,所述步骤(6)中,混合物的加入量为30-50质量份。

51、优选的,所述步骤四中,组分a和组分b的质量比为(1-3):(1-2)。

52、第三方面,本技术提供一种可预涂的自粘型液体硅橡胶的使用方法,采用如下的技术方案:

53、一种可预涂的自粘型液体硅橡胶的使用方法,所述使用方法的步骤如下:

54、向pi膜材上涂覆一层100um厚度的自粘型液体硅橡胶,在80-100℃下进行预烘烤1-3min,预烘烤完毕后,向自粘型液体硅橡胶表面覆盖一层离型膜并收卷,于-5~0℃保存。

55、通过采用上述技术方案,本技术中通过对使用方法的改进,在自粘型液体硅橡胶使用时,进行预烘烤,可以使胶料初步成型但不能完全固化,有效延长了固化时间。

56、本技术中通过预烘烤步骤,可以实现生产流程的切分,无需加入新设备就能实现提升生产效率的流程被分出来,使这个独立的流程能单独提升产量,进而提升整体的生产效率,减少增加生产线时的固定成本;

57、本技术中通过预烘烤步骤,可以对产品的质量进行有效控制,降低出现质量波动的概率,减少出现涂胶过程中的缺胶、溢胶的情况,即使出现质量问题时也能及时、清晰、直接的观察到,进而及时补救和调整;

58、本技术中通过预烘烤步骤,可以对生产经营时出现的生产量需求波动进行一定范围的时间调节,合理充分利用空余生产时间来填补高峰生产时间时导致的产量缺失。

59、本技术中通过对使用方法的改进,向自粘型液体硅橡胶表面覆盖一层离型膜,可以使自粘型液体硅橡胶未完全固化之前,不受收卷膜材时的影响。

60、本技术中通过对使用方法的改进,将收卷后的pi膜材进行低温保存,有效延长了保存时间。

61、综上所述,本技术包括以下至少一种有益技术效果:

62、1、本技术公开了一种可预涂的自粘型液体硅橡胶及其制备方法、使用方法,加入二甲基硅氧烷混合环体,加入的二甲基硅氧烷混合环体可以稀释胶料,让自粘胶粘度变低,有效延长了自粘型液体硅橡胶的固化时间,使制备得到的自粘型液体硅橡胶具有良好的粘接效果;

63、2、本技术制备得到的自粘型液体硅橡胶的无需溶剂进行溶解,有效避免了有毒或者易燃的溶剂的使用,原料更环保;

64、3、本技术中通过预烘烤步骤,可以实现生产流程的切分,无需加入新设备就能实现提升生产效率的流程被分出来,使这个独立的流程能单独提升产量,进而提升整体的生产效率,减少增加生产线时的固定成本。

- 还没有人留言评论。精彩留言会获得点赞!