一种高绝缘、阻燃型喷涂聚脲弹性体材料的制备方法与流程

本发明属于聚脲弹性体材料,具体而言,涉及一种高绝缘、阻燃型喷涂聚脲弹性体材料的制备方法。

背景技术:

1、聚脲弹性体是一类重要的热固性弹性体材料,主要由异氰酸酯预聚体和胺基树脂发生加成聚合反应而制备,具有出色的力学性能、优异的耐磨损性和良好的耐化学品腐蚀性等优点。聚脲弹性体是由异氰酸酯组分与氨基化合物发生加成聚合反应生成的一种弹性体物质,具有具有零voc,良好的力学性能、优异的耐磨损性和良好的耐化学品腐蚀性等优点。通过调节原料单体的种类和组成比例,可以有效地调控聚脲弹性体的力学性能、硬度、热稳定性和化学稳定性等性能。常用的刚性异氰酸酯单体有4,4'-二苯基甲烷二异氰酸酯(mdi)、1,5-萘二异氰酸酯(ndi)等;柔性异氰酸酯预聚体主要有聚酯型和聚醚型异氰酸酯预聚体等。刚性多元醇单体一般是三羟基或更高羟基价的芳香族化合物,如1,1,1-三(4-羟苯基)乙烷(thpe)、1,3,5-三(2-羟苯基)苯,刚性胺基扩链剂二乙基甲苯二胺、二甲硫基甲苯二胺等;柔性多元醇单体通常为分子量大于1000的聚酯型或聚醚型的多元醇。

2、工业生产中,为了满足不同用途对聚脲弹性体材料所提出的多样化性能要求,往往需要引入各种功能助剂,如增韧剂(纳米sio2、碳纳米管等)、阻燃剂(无机氢氧化金属盐、有机磷硅等)、抗老化剂(酚类、胺类等)等。这些助剂通过物理或化学作用,可以显著改善聚脲弹性体的力学强度、耐热性、绝缘性、阻燃性等综合性能。在一些特殊应用场景中,高绝缘、阻燃型聚脲弹性体材料备受关注。例如,电力系统的户外高压输电线路经常暴露在复杂的自然环境之中,极易遭受雷电、盐雾、酸雨等因素的侵蚀,因此对绝缘罩层材料提出了极高的绝缘性和阻燃性能要求。此外,一些电子电气设备的外壳和密封件,如电视机后盖、电机固体绝缘外包等,也需要使用具有良好绝缘阻燃性的聚脲弹性体材料。

3、传统的解决方案是在通用型聚脲弹性体中大量添加无机阻燃填料(如氢氧化铝、氧化锑等),并配以适量的增韧剂等助剂,以满足一定的阻燃等级和绝缘性能。但这类简单的物理掺混方式,难免会在一定程度上降低聚脲材料的力学性能、加工性和耐环境性等综合性能。此外,在聚脲弹性体配方设计方面,长期依赖于人工经验和大量试验工作,缺乏系统化的理性设计方法,反应物之间的比例依靠大量实验来试取,效率较低。

技术实现思路

1、有鉴于此,本发明提供一种高绝缘、阻燃型喷涂聚脲弹性体材料的制备方法,能够解决现有的聚脲弹性体配方设计往往依靠人工经验和大量试验,存在反应物之间的比例依靠大量实验来试取,效率较低的技术问题。

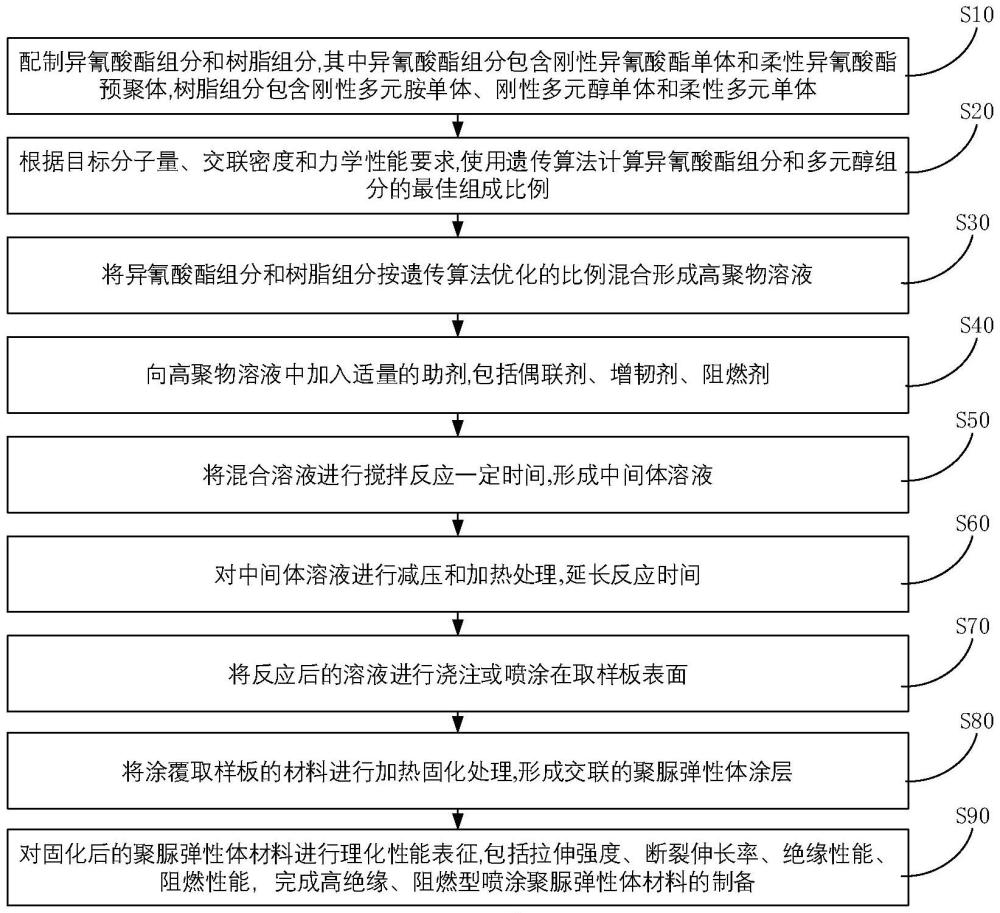

2、本发明是这样实现的:本发明的提供一种高绝缘、阻燃型喷涂聚脲弹性体材料的制备方法,其中,包括以下步骤:

3、s10、配制异氰酸酯组分和树脂组分,其中异氰酸酯组分包含刚性异氰酸酯单体和柔性异氰酸酯预聚体,树脂组分包含刚性多元胺单体、刚性多元醇单体和柔性多元单体;

4、s20、根据目标分子量、交联密度和力学性能要求,使用遗传算法计算异氰酸酯组分和多元醇组分的最佳组成比例;

5、s30、将异氰酸酯组分和树脂组分按遗传算法优化的比例混合形成高聚物溶液;

6、s40、向高聚物溶液中加入适量的助剂,包括偶联剂、增韧剂、阻燃剂;

7、s50、将混合溶液进行搅拌反应一定时间,形成中间体溶液;

8、s60、对中间体溶液进行减压和加热处理,延长反应时间;

9、s70、将反应后的溶液进行浇注或喷涂在取样板表面;

10、s80、将喷涂取样板的材料进行加热固化处理,形成交联的聚脲弹性体涂层;

11、s90、对固化后的聚脲弹性体材料进行理化性能测试评估,包括拉伸强度、断裂伸长率、绝缘性能、阻燃性能,完成高绝缘、阻燃型喷涂聚脲弹性体材料的制备。

12、进一步的,所述步骤s10具体包括:步骤101、在温度为20至25摄氏度,相对湿度小于65%的环境下配制异氰酸酯组分,选用4,4’-二苯基甲烷二异氰酯作为刚性异氰酸酯单体,选用聚酯型异氰酸酯预聚体或聚醚型异氰酸酯预聚体作为柔性异氰酸酯预聚体,所述聚酯型异氰酸酯预聚体或聚醚型异氰酸酯预聚体的分子量在1000至3000之间,按照质量比3比7至7比3混合,得到异氰酸酯组分;步骤102、配制树脂组分,选用二乙基甲苯二胺作为刚性多元胺单体,选用1,1,1-三(4-羟苯基)乙烷作为刚性多元醇单体,选用分子量大于1000的聚醚多元胺或聚醚型多元醇作为柔性多元单体,按照质量比2比3比5至5比2比3混合,得到树脂组分。

13、所述步骤s20具体包括:步骤201、采用硅烷滴定法测定异氰酸酯基团浓度,采用过碘酸钾滴定法测定氨基浓度,采用乙酰化法测定羟基浓度,并分别记录基团浓度变化,建立动力学方程组;步骤202、采用动态差示扫描量热法测定指前因子和活化能,建立速率常数计算方程;步骤203、通过积分方法计算氨基和羟基的转化率,建立转化率计算方程;步骤204、通过溶胀法测定交联密度,通过凝胶渗透色谱法测定分子量,建立结构预测方程;步骤205、通过万能试验机测定力学性能,建立性能预测方程;步骤206、构建遗传算法优化系统,设定100个体种群规模,0.8的交叉概率,0.05的变异概率,进行300代迭代优化计算,获得最优配方组成与工艺参数。

14、所述步骤s30具体包括:步骤301、将异氰酸酯组分和树脂组分分别进行保温和除水处理,控制温度在20至25摄氏度之间,控制水分含量在0.1%以下;步骤302、将异氰酸酯组分加入到反应釜中,开启搅拌装置,搅拌速度控制在200至300转每分钟;步骤303、以每分钟加入总量2%至5%的速度缓慢加入树脂组分,整个加料过程在10至20分钟内完成;步骤304、通过冷却水循环系统将温度控制在25至30摄氏度之间,控制反应环境相对湿度在50%以下;步骤305、检查混合溶液的均匀性、粘度和固含量,其中粘度控制在3000至5000毫帕秒之间,固含量控制在95%以上。

15、所述步骤s40具体包括:步骤401、选择硅烷偶联剂作为偶联剂,添加量为高聚物固含量的0.5%至2%,将硅烷偶联剂溶解在乙醇和水的混合溶液中,其中乙醇与水的体积比为95比5,静置2小时;步骤402、选择纳米氧化硅作为增韧剂,添加量为高聚物固含量的1%至5%,采用硅烷偶联剂对纳米氧化硅进行表面改性,在80摄氏度下干燥4小时;步骤403、选择氮化镁盐作为阻燃剂,添加量为高聚物固含量的5%至15%,在105摄氏度下干燥2小时使水分含量低于0.1%;步骤404、依次加入所述偶联剂、增韧剂和阻燃剂,搅拌速度分别为300转每分钟搅拌15至20分钟、500转每分钟搅拌30至40分钟、500转每分钟搅拌20至30分钟。

16、所述步骤s50具体包括:步骤501、通过夹套水循环系统将反应温度控制在25至30摄氏度之间,通过环境除湿设备将环境湿度控制在50%以下;步骤502、将搅拌速度从初始的400转每分钟逐步降低至200转每分钟;步骤503、采用布氏粘度计在25摄氏度下测定混合物粘度,粘度值控制在4000至6000毫帕秒之间;步骤504、采用烘干法测定固含量,固含量控制在95%以上;步骤505、采用二正丁胺反滴定法测定游离异氰酸酯基团含量,含量控制在8%至12%之间。

17、所述步骤s60具体包括:步骤601、将反应釜密封,以每分钟10毫米汞柱的速率降低系统压力,最终压力控制在50毫米汞柱以下,减压过程持续30至40分钟;步骤602、以每分钟1摄氏度的速率升高体系温度至60至65摄氏度,保持1至2小时;步骤603、将搅拌速度从200转每分钟逐步降低到100转每分钟;步骤604、采用布氏粘度计在25摄氏度下测定体系粘度,粘度值控制在6000至8000毫帕秒之间,固含量控制在98%以上,游离异氰酸酯基团含量控制在5%至8%之间。

18、所述步骤s70具体包括:步骤701、采用丙酮或乙醇对基材表面进行清洁处理,对金属基材采用120目至180目砂纸进行打磨;步骤702、将喷枪工作压力控制在0.4至0.6兆帕之间,喷嘴与基材表面的距离控制在25至35厘米之间,喷涂速度控制在0.5至1.0米每秒之间;步骤703、采用交叉喷涂方式,搭接率控制在50%,控制涂层厚度在0.5至2.0毫米之间;步骤704、采用超声波测厚仪检测厚度均匀性,厚度偏差控制在正负10%以内,采用划格法测试附着力,附着力等级达到1级以上。

19、所述步骤s80具体包括:步骤801、在温度为25摄氏度、相对湿度为65%以下的环境中进行固化;步骤802、测定表干时间为30至60分钟,测定实干时间为4至6小时,测定完全固化时间为24至48小时;步骤803、采用邵氏硬度计测定表面硬度,硬度值控制在80至90邵尔a之间;步骤804、采用溶胀实验测定交联密度,交联密度控制在1.0至2.0摩尔每升之间;步骤805、采用应力应变分析仪测定残余应力,残余应力控制在5兆帕以下。

20、所述步骤s90具体包括:步骤901、按照国家标准gb/t1040制备哑铃状试样,标距长度为25毫米,测试拉伸性能;步骤902、按照国家标准gb/t1408制备圆片状试样,直径为100毫米,测试绝缘性能;步骤903、按照国家标准gb/t2406制备长条状试样,尺寸为125毫米乘13毫米乘3毫米,测试阻燃性能;步骤904、在温度为23正负2摄氏度,相对湿度为50正负5%的环境下进行性能测试,拉伸速度为500毫米每分钟,介电强度测试电压为0至50千伏,升压速率为2千伏每秒,垂直燃烧测试火焰作用时间为10秒。

21、另一方面,对于步骤s60对中间体溶液进行减压加热处理时还可以采用基于编码器解码器结构的神经网络模型进行控制,所述神经网络模型包括编码器模块、压力温度预测模块和解码器模块,所述编码器模块为3层双向长短期记忆网络结构且每层含128个隐藏单元,所述压力温度预测模块包含2层全连接网络,第一层全连接网络包含256个神经元且使用双曲正切激活函数,第二层全连接网络包含128个神经元且使用修正线性单元激活函数,所述解码器模块包含五层金字塔结构,所述五层金字塔结构中第一金字塔层处理200至250毫米汞柱压力范围且采用64个长短期记忆单元用于预测游离异氰酸酯基团含量11至12百分比区间,第二金字塔层处理150至200毫米汞柱压力范围且采用96个长短期记忆单元用于预测游离异氰酸酯基团含量9至11百分比区间,第三金字塔层处理100至150毫米汞柱压力范围且采用128个长短期记忆单元用于预测游离异氰酸酯基团含量8至9百分比区间,第四金字塔层处理50至100毫米汞柱压力范围且采用192个长短期记忆单元用于预测游离异氰酸酯基团含量6至8百分比区间,第五金字塔层处理0至50毫米汞柱压力范围且采用256个长短期记忆单元用于预测游离异氰酸酯基团含量5至6百分比区间,所述神经网络模型基于300组工业生产历史数据和100组验证实验数据进行训练,所述减压加热处理的终压控制在45正负5毫米汞柱范围内,终温控制在65正负2摄氏度范围内,反应时间控制在1.5正负0.2小时范围内。

22、与现有技术相比较,本发明提供的一种高绝缘、阻燃型喷涂聚脲弹性体材料的制备方法的有益效果是:本发明采用了遗传算法进行配方设计和性能优化。传统的材料配方设计过于依赖经验和大量实验探索,效率低下且很难取得全局最优解。相比之下,遗传算法是一种高效的组合优化算法,能够在多参数、多指标、非线性和不连续等复杂情况下快速收敛,给出可行的最优解,减少了实验次数,提高了效率。同时,通过建立完整的反应动力学数学模型,可以准确预测不同配方和工艺参数下的反应进程和产品性能;本发明通过建立结构性能预测方程,揭示了交联密度、分子量等结构参数与材料性能的定量关系,在此基础上采用多目标优化算法,成功实现了绝缘性能和阻燃性能的同步提升。

23、因此,本发明的方案解决了现有的聚脲弹性体配方设计往往依靠人工经验和大量试验,存在反应物之间的比例依靠大量实验来试取,效率较低的技术问题。

- 还没有人留言评论。精彩留言会获得点赞!