一种具有光热效应的可修复超疏水涂层及制备方法

本发明涉及功能化超浸润材料,尤其是涉及一种具有光热效应的可修复超疏水涂层及制备方法。

背景技术:

1、超疏水材料因在解决高压输电设备覆冰、海洋生物粘附、原油泄漏污染、太阳能电池板积灰、人机界面指纹残留等方面的巨大潜力而备受关注。然而,由于使用过程中难以避免的物理磨损和化学腐蚀,传统的超疏水材料易丧失超疏水性,导致其使用寿命大幅缩短,这极大限制了材料的实际推广应用。针对此,科研工作者提出构筑具有可修复性的超疏水材料,及时重建受损的粗糙结构和补充流失的低表面能物质。此外,通过结构设计以提高超疏水材料的化学耐久性和力学稳固性也是延长材料的使用寿命的重要途径之一,这可以有效节约材料维修成本。

2、公告号为cn107459668b的中国发明专利公开了在弹性体表面复制鲨鱼皮v型槽结构,并接枝聚丙烯酰胺-聚氟烷基丙烯酸酯嵌段共聚物,制得了静态水接触角超过150°、滚动角小于10°的可修复超疏水减阻弹性体薄膜;另有,公告号为cn108641421b的中国发明专利公开了使用十八胺改性氧化石墨烯,再经喷涂、刷涂、抽滤、浸渍等方法在基材表面形成涂层,干燥后制得具有自清洁、抗腐蚀和耐紫外线等特点的石墨烯基可修复超疏水材料;还有,公告号为cn116676002b的中国发明专利公开了采用双层设计思路,以微米颗粒、高分子聚合物和聚硼硅氧烷构成底层涂料,再涂覆由纳米颗粒和高分子聚合物形成的表层涂料,制得具有高附着力和高透光率的可修复超疏水材料。

3、然而,大部分可修复超疏水材料只能修复化学结构,难以修复胶带剥离、砂纸磨损等外力造成的严重的微观结构损坏。尽管目前有报道少量可修复微观结构的超疏水材料,但其往往存在力学稳固性和化学耐久性不佳等问题,使用寿命反而不如传统的超疏水材料。

4、可修复超疏水材料常见的修复途径包括热、光、电、溶剂和外力等,拥有多种修复途径尤其是可以利用太阳光等自然条件实现修复的超疏水材料在实际应用中更具前景,此外,简化可修复超疏水涂层的制备工艺并使其具有基底普适性以及更利于规模化生产和应用具有重要意义。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种具有光热效应的可修复超疏水涂层及制备方法,解决目前可修复超疏水涂层制备工艺繁琐、基底适用性窄、化学/力学稳固性差、可修复性能欠佳等现有技术存在的问题。

2、为了实现上述目的,本发明所采用的技术方案是:一种具有光热效应的可修复超疏水涂层的制备方法,包括以下步骤,

3、步骤s1,采用酰胺反应将十八胺在150℃高温下接枝于羧基化碳纳米材料表面,得到改性碳纳米材料,其中,本发明先将碳纳米材料加入到浓硫酸和浓硝酸的混合液中,经混合和加热回流处理后,再经冷却洗涤干燥后得到所述羧基化碳纳米材料,再将羧基化碳纳米材料与所述十八胺加入到脱水缩合剂中反应,经冷却洗涤干燥后得到该改性碳纳米材料;

4、步骤s2,按质量分数计,将5~10份环氧树脂及聚酰胺类固化剂溶解于100份有机溶剂中,得到混合溶液;

5、步骤s3,按质量分数计,将2~10份改性碳纳米材料和0.15~1份十八胺超声分散在100份有机溶剂中,得到悬浮液;

6、步骤s4,按质量分数计,将100份步骤s2的混合溶液和100份步骤s3的悬浮溶液混合,经超声分散处理10~20min后形成分散均匀的悬浮溶液;

7、步骤s5,采用喷涂工艺将悬浮溶液涂覆在基底的表面,在基底的表面形成涂层;

8、步骤s6,将基底置于温度为60~100℃的烘箱中,将涂覆在基底表面的涂层加热固化,将基底从烘箱取出后再置于室温中,使涂覆基底表面的涂层冷却结晶,在基底的表面形成具有光热效应的可修复超疏水涂层;

9、可修复超疏水涂层中的部分十八胺接枝到碳纳米材料表面、部分蜡状的十八胺直接添加到环氧树脂交联体系内,利用流动受限的十八胺分子和流动幅度大的十八胺分子的结合使可修复超疏水涂层具有优异的循环修复稳定性,可修复超疏水涂层具有优异的化学/力学稳固性和可修复性能。

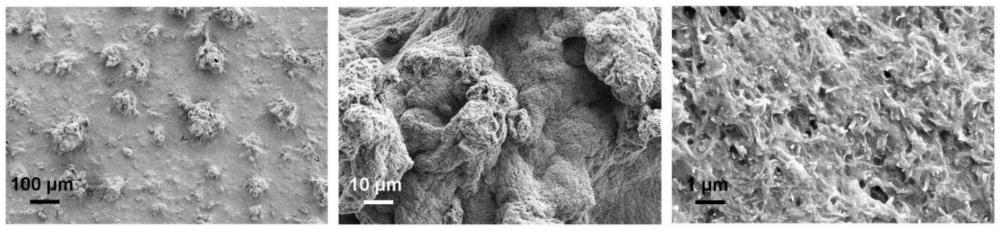

10、进一步的技术方案中,在所述可修复超疏水涂层的表面具有超疏水性的微纳米粗糙结构,所述改性碳纳米材料在可修复超疏水涂层的表面堆积构建出山峰形状的微米级乳突结构,且在乳突结构的表面分布有大量纳米级的碳纳米颗粒凸起物,稳定性较差的可运动的十八胺分子袍限制在环氧树脂交联体系内,在可修复超疏水涂层的表面的微纳米粗糙结构受损后,通过加热使蜡状的十八胺熔流动并在受损区域重新冷却结晶构建粗糙度;

11、在可修复超疏水涂层的表面的化学结构受到破坏后,通过加热加速其中的十八胺链段迁移与重排以降低受损区域的表面能,用于实现修复该可修复超疏水涂层的超疏水性。

12、进一步的技术方案中,所述步骤s1,在所述酰胺反应中使用脱水缩合剂将十八胺接枝于羧基化碳纳米材料表面,脱水缩合剂选用n,n-二环己基碳二亚胺。

13、进一步的技术方案中,所述步骤s1,所述羧基化碳纳米材料为羧基化碳纳米管和羧基化炭黑中的一种,其中羧基化碳纳米管的外径大于20nm,羧基化炭黑的粒径分布在30~500nm。

14、进一步的技术方案中,所述步骤s2,选用的所述环氧树脂的型号为e-44或e-51;所述有机溶剂为乙醇、甲苯和四氢呋喃中的一种。

15、进一步的技术方案中,所述环氧树脂与所述聚酰胺类固化剂的质量比为1~2:1,环氧树脂及聚酰胺类固化剂的总质量之和设定为a,所述羧基化碳纳米材料的投入质量为a的40~100wt%,所述十八胺的投入质量为a的3~10wt%。

16、进一步的技术方案中,所述步骤s6,将涂覆所述基底表面的所述涂层加热固化的时间为1~10h,涂层冷却结晶的时间为1~6h。

17、进一步的技术方案中,所述步骤s5,所述基底包括玻璃、铁片、聚对苯二甲酸乙二醇酯薄膜、聚丙烯薄膜和聚乙烯薄膜中的一种,涂覆在基底的悬浮溶液的喷涂层厚度为50~200μm。

18、一种具有光热效应的可修复超疏水涂层,使用上述的一种具有光热效应的可修复超疏水涂层的制备方法制备得到,可修复超疏水涂层中的部分十八胺接枝到碳纳米材料表面、部分蜡状的十八胺直接添加到环氧树脂交联体系内,利用流动受限的十八胺分子和流动幅度大的十八胺分子的结合使可修复超疏水涂层具有优异的循环修复稳定性,可修复超疏水涂层具有材料的化学/力学稳固性和表面可修复性。

19、进一步的技术方案中,在所述可修复超疏水涂层的表面具有超疏水性的微纳米粗糙结构,通过改性碳纳米材料在可修复超疏水涂层的表面堆积构建出山峰形状的微米级乳突结构,且在乳突结构的表面分布有大量纳米级的碳纳米颗粒凸起物;通过被限制在环氧树脂交联体系内的可运动的十八胺分子大幅延长材料的使用寿命,并利用其优异的光热性能为可修复性提供有效途径;在可修复超疏水涂层的表面的微纳米粗糙结构受损后,通过加热使所述十八胺熔融流动并在受损区域重新冷却结晶构建粗糙度;在可修复超疏水涂层的表面的化学结构受到破坏后,通过加热加速其中的十八胺链段迁移与重排以降低受损区域的表面能,用于实现修复该可修复超疏水涂层的超疏水性。

20、本发明和现有技术相比所具有的优点是:本发明解决了目前可修复超疏水涂层制备工艺繁琐、基底适用性窄、化学/力学稳固性差、可修复性能欠佳等现有技术存在的问题,制备得到的可修复超疏水涂层适用于多种不同材质的基底,且具有优异的光热转换性能和化学/力学稳定性,可以同时修复表面化学结构和物理结构的损伤,大幅延长材料的使用寿命,且其优异的光热性能为可修复性提供了有效途径。

21、本发明先将十八胺接枝到羧基化碳纳米材料表面,再将其与环氧树脂及聚酰胺类固化剂、十八胺和有机溶剂超声混合,所得均匀分散液采用喷涂技术涂覆至基底,经加热固化和冷却结晶后即制得具有光热效应的可修复超疏水涂层,所得可修复超疏水涂层将稳定性较差的可运动的蜡状的十八胺分子限制在环氧树脂交联体系内,可修复超疏水涂层整体仍显示出优异的化学和力学稳固性。

22、本发明进一步简单工艺,制备工艺更加简单且易于量产实施,且进一步降低生产成本,还能适用于多种基底,适合工业化生产和推广应用,所制备的可修复超疏水涂层具有优异的化学/力学稳固性和可修复性能。

23、本发明通过向涂层引入蜡状的十八胺分子,利用其熔融流动和迁移、冷却重结晶可以在受损表面重建粗糙结构并补充低表面能物质,进而赋予超疏水材料化学和力学可修复性,可修复超疏水涂层部分十八胺被接枝到碳纳米材料表面、部分十八胺直接添加到环氧树脂交联体系内,利用流动受限的十八胺分子和流动幅度大的十八胺分子的结合,使可修复超疏水涂层具有优异的循环修复稳定性。

24、本发明引入碳纳米材料使超疏水涂层在模拟太阳光照射下快速升温,表面温度可达89℃,为可修复超疏水涂层的可修复性能提供了两种修复途径,在可修复超疏水涂层受到胶带剥离和砂纸磨损等物理破坏时,表面粗糙结构受损,通过加热使蜡状物质的十八胺熔融流动并在受损区域重新冷却结晶构建粗糙度,从而恢复超疏水性能,同时,可修复超疏水涂层受到等离子体处理等化学破坏时,表面低表面能物质被降解,通过加热可加速其中的十八胺链段迁移与重排,从而降低表面能并修复超疏水性。此外,碳纳米材料的嵌入使可修复超疏水涂层表现出优异的光热效应,在模拟太阳光和近红外光照射下迅速升温,这可以促进可修复超疏水涂层的修复性能的实现,在实际应用中展现出极高的价值,本发明通过环氧树脂交联体系限制住稳定性较差的十八胺分子的大幅运动,使可修复超疏水涂层在具有修复性的同时,整体仍显示出优异的化学耐久性和力学稳固性,可有效抵抗溶剂浸泡和胶带剥离等化学和力学破坏。

- 还没有人留言评论。精彩留言会获得点赞!