充气轮胎的制作方法

[0001]

本发明涉及一种具备带束层的充气轮胎。

背景技术:

[0002]

作为安装于汽车的充气轮胎,通常是在胎体的轮胎径向外侧具备带束的构造,该带束包括加强层和包含相对于轮胎周向倾斜的帘线而构成的两张以上的倾斜带束帘布等(例如参照日本特开2013-244930号公报(专利文献1)、日本特开2013-220741号公报(专利文献2))。

技术实现要素:

[0003]

发明要解决的问题

[0004]

专利文献1、2的充气轮胎通过具备两张以上的倾斜带束帘布来确保面内剪切刚度,但由于帘布、加强层的层数较多,因此轮胎的轻量化变得困难。

[0005]

本发明考虑到上述事实,其目的在于,提供一种谋求兼顾带束的面内剪切刚度的确保和轮胎轻量化的充气轮胎。

[0006]

用于解决问题的方案

[0007]

第1技术方案的充气轮胎包括:一对胎圈芯;胎体,其跨所述一对胎圈芯地形成;带束层,其具有树脂主体和加强帘线,该树脂主体呈环状,由树脂形成,配置在所述胎体的轮胎径向内侧,该加强帘线沿轮胎周向延伸并且在轮胎宽度方向上隔开间隔地排列,埋设在所述树脂主体中;以及加强层,其配置在所述带束层的轮胎径向内表面,具有相对于轮胎宽度方向以

±

45

°

以内的角度延伸的纤维帘线。

[0008]

第1技术方案的充气轮胎在胎体的轮胎径向外侧具备带束层,该带束层具有树脂主体和埋设在树脂主体中的加强帘线。在带束层中,加强帘线沿轮胎周向延伸并且在轮胎宽度方向上隔开间隔地排列。

[0009]

通过这样在加强帘线之间配置树脂主体,从而与在加强帘线之间配置橡胶的情况相比,能够获得较高的面内剪切刚度,并且也能够谋求轮胎的轻量化。

[0010]

这样能获得较高的面内剪切刚度,另一方面,带束层的树脂主体容易在沿着加强帘线的方向上发生龟裂。在技术方案1的充气轮胎中,由于在带束层的轮胎径向内表面配置有具有相对于轮胎宽度方向以

±

45

°

以内的角度延伸的纤维帘线的加强层,因此能够抑制带束层被沿轮胎宽度方向拉拽的变形,从而提高带束层的耐久性。

[0011]

在第2技术方案的充气轮胎中,所述纤维帘线相对于轮胎宽度方向以

±

10

°

以内的角度延伸。

[0012]

根据第2技术方案的充气轮胎,由于纤维帘线相对于轮胎宽度方向以

±

10

°

以内的角度延伸,因此能够更有效地抑制带束层被沿轮胎宽度方向拉拽的变形。

[0013]

在第3技术方案的充气轮胎中,所述加强层设为所述带束层的带束宽度的1/4以上的宽度。

[0014]

根据第3技术方案的充气轮胎,由于至少在带束宽度的1/4的范围内配置有加强层,因此能够抑制轮胎宽度方向上的变形。

[0015]

第4技术方案的充气轮胎在轮胎胎侧部的所述胎体的轮胎宽度方向内侧具有胎侧加强部,所述加强层与所述胎侧加强部的轮胎径向外侧端在轮胎径向上重叠。

[0016]

根据第4技术方案的充气轮胎,由于利用加强层和胎侧加强部在从轮胎胎侧部直到带束层的范围内连续地进行加强,因此在内压较低的状态下行驶时,能够有效地抑制带束层的变形,维持行驶。

[0017]

发明的效果

[0018]

根据本发明的充气轮胎,能够谋求兼顾面内剪切刚度的确保和轮胎轻量化。

附图说明

[0019]

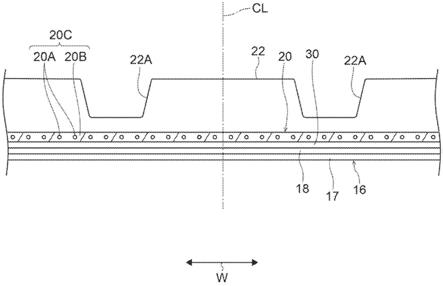

图1是表示将本实施方式的充气轮胎沿着轮胎宽度方向和轮胎径向剖切的状态的剖视图。

[0020]

图2是表示本实施方式的充气轮胎的树脂环状带束的局部剖视图。

[0021]

图3是俯视观察本实施方式的充气轮胎的树脂环状带束和加强层时的局部剖开图。

[0022]

图4是表示将本实施方式的变形例的充气轮胎沿着轮胎宽度方向和轮胎径向剖切的状态的剖视图。

具体实施方式

[0023]

在图1中示出本发明的实施方式的充气轮胎10。作为一例,充气轮胎10示出子午线轮胎。另外,图中箭头w表示轮胎宽度方向,箭头r表示轮胎径向。这里所说的轮胎宽度方向是指与充气轮胎10的旋转轴线平行的方向。另外,轮胎径向是指与充气轮胎10的旋转轴线正交的方向。另外,附图标记cl表示轮胎10的赤道面(轮胎赤道面)。

[0024]

另外,在本实施方式中,后述的胎面22的接地端e和接地宽度tw是此时的接地端和接地宽度:将充气轮胎10安装于jatma year book(2018年度版,日本汽车轮胎协会标准)所规定的标准轮辋,填充与jatma year book中的应用规格、层级的最大负载能力(内压-负载能力对应表的粗字载荷)对应的空气压力(最大空气压力)的100%的内压,在静止的状态下以旋转轴线与水平的平板平行的方式配置,施加与最大的负载能力对应的质量。另外,在使用地或者制造地应用tra标准、etrto标准的情况下,遵照各自的标准。

[0025]

充气轮胎10具有埋设有胎圈芯12a的一对胎圈部12、从一对胎圈部12分别向轮胎径向外侧延伸的一对胎侧部14、以及从胎侧部14向轮胎宽度方向内侧延伸的胎冠部16。由一张胎体帘布18a构成的胎体18跨过一个胎圈部12与另一个胎圈部12之间。

[0026]

在胎体18的轮胎内侧配置有由橡胶制成的内衬层17。另外,在胎体18的轮胎宽度方向外侧配置有胎侧橡胶层13。

[0027]

在胎体18的胎侧部14的轮胎宽度方向内侧设有胎侧加强部15。胎侧加强部15由加强橡胶构成,用于在由于刺扎等而使充气轮胎10的内压减小的情况下,使该充气轮胎10以支承车辆和乘员的重量的状态行驶预定距离。通过设置胎侧加强部15,本实施方式的充气轮胎10从而作为所谓的缺气保用轮胎发挥功能,即使在由于刺扎等而使内压减小的情况

下,也能够以支承车辆和乘员的重量的状态行驶预定距离。另外,作为一例,胎侧加强部15能够由将橡胶作为主要成分的材料构成,但不限于此,也可以由其他的材料形成,例如也可以将热塑性树脂等作为主要成分而形成。

[0028]

在胎体18的轮胎径向外侧的胎冠部16配置有加强层30。加强层30由纤维片构成,该纤维片通过用橡胶包覆相互平行地排列的多根纤维帘线32而形成。纤维帘线32与轮胎宽度方向平行地延伸。即,在沿轮胎径向观察时,纤维帘线32配置为相对于轮胎宽度方向的角度θ为0

°

。作为纤维帘线32,能够使用聚酯、聚乙烯、聚丙烯、凯夫拉(英文:kevlar)等有机纤维帘线、玻璃纤维帘线、钢丝帘线等无机纤维帘线。

[0029]

加强层30配置在从后述的树脂环状带束20的轮胎宽度方向的一端到另一端的整个宽度范围内。

[0030]

另外,加强层30与胎侧加强部15的轮胎径向外侧端在轮胎径向上重叠。即,在从轮胎径向观察时,加强层30和胎侧加强部15在轮胎宽度方向上以一定宽度搭接,对充气轮胎10在从胎侧部14直到胎冠部16的范围内连续地进行加强。

[0031]

在加强层30的轮胎径向外侧设有树脂环状带束20。树脂环状带束20设为圆环状。在后文中说明树脂环状带束20的详细结构。在树脂环状带束20的轮胎径向外侧配置有胎面22。在胎面22上沿着轮胎周向形成有多个主槽22a。

[0032]

如图2和图3所示,树脂环状带束20具有沿着轮胎周向呈螺旋状卷绕的加强帘线20a和包覆加强帘线20a的树脂材料的树脂主体20b。树脂环状带束20能够由环状的箍(环箍)构成,该箍是将用树脂主体20b包覆加强帘线20a而成的树脂包覆帘线20c呈螺旋状卷绕而一体化的。

[0033]

另外,在本实施方式中,将一根树脂包覆帘线20c沿轮胎周向呈螺旋状卷绕而形成树脂环状带束20,但也可以利用其他的结构将沿着轮胎周向延伸的加强帘线20a埋设在树脂主体20b内。例如也能够将树脂包覆帘线20c形成为环状,将环状的多个树脂包覆帘线20c在轮胎宽度方向上排列形成。在本实施方式中,树脂包覆帘线20c相对于轮胎周向以5

°

以下的角度卷绕。

[0034]

树脂主体20b使用拉伸弹性模量比构成胎侧橡胶层13的橡胶材料和形成胎面22的橡胶材料的拉伸弹性模量高的树脂材料。树脂主体20b的拉伸弹性模量(jis k7113:1995所规定)优选为100mpa以上。另外,树脂主体20b的拉伸弹性模量的上限优选为1000mpa以下。另外,树脂主体20b的拉伸弹性模量特别优选在200mpa~700mpa的范围内。

[0035]

作为树脂主体20b的材料,例如除了使用热塑性树脂、热塑性弹性体、热固性树脂及(甲基)丙烯酸类树脂、eva树脂、聚氯乙烯树脂、氟类树脂、硅酮类树脂等通用树脂以外,还能够使用工程塑料(包含超级工程塑料)等。另外,这里的树脂材料不包含硫化橡胶。

[0036]

热塑性树脂(包含热塑性弹性体)是指在温度上升的同时材料软化、流动而在冷却时变为比较硬的具有强度的状态的高分子化合物。在本说明书中,将其中在温度上升的同时材料软化、流动而在冷却时变为比较硬的具有强度的状态且具有橡胶状弹性的高分子化合物设为热塑性弹性体,将在温度上升的同时材料软化、流动而在冷却时变为比较硬的具有强度的状态且不具有橡胶状弹性的高分子化合物设为不是弹性体的热塑性树脂,与热塑性弹性体区分开。

[0037]

作为热塑性树脂(包含热塑性弹性体),能够列举聚烯烃类热塑性弹性体(tpo)、聚

苯乙烯类热塑性弹性体(tps)、聚酰胺类热塑性弹性体(tpa)、聚氨酯类热塑性弹性体(tpu)、聚酯类热塑性弹性体(tpc)及动态交联型热塑性弹性体(tpv)、以及聚烯烃类热塑性树脂、聚苯乙烯类热塑性树脂、聚酰胺类热塑性树脂及聚酯类热塑性树脂等。

[0038]

热固性树脂是指在温度上升的同时形成三维的网孔构造并固化的高分子化合物,例如能够列举酚醛树脂、环氧树脂、三聚氰胺树脂、尿素树脂等。

[0039]

另外,加强帘线20a设为钢丝帘线。该钢丝帘线将钢丝作为主要成分,能够含有碳、锰、硅、磷、硫、铜、铬等各种微量含有物。

[0040]

使树脂环状带束20的轮胎宽度方向中央部的外径比轮胎宽度方向两端部的外径大,在以沿着轮胎轴线的截面观察时,树脂环状带束20为轮胎宽度方向中央部向轮胎径向外侧凸出的平缓的圆弧状。另外不限于此,也能够将树脂环状带束20以恒定直径且恒定厚度形成,在以沿着轮胎轴线的截面观察时为一条直线状。

[0041]

树脂环状带束20的宽度bw优选为沿着轮胎轴向计测的胎面22的接地宽度tw(接地端e之间的距离)的75%以上且110%以下。

[0042]

(作用和效果)

[0043]

接着,说明本实施方式的轮胎10的作用和效果。

[0044]

在本实施方式的轮胎10中,胎体18的胎冠部16由树脂环状带束20进行加强。树脂环状带束20是由树脂主体20b包覆呈螺旋状卷绕的加强帘线20a而形成的。因而,与在加强帘线之间配置有橡胶的带束相比,能够获得较高的面内剪切刚度。另外也能够谋求轮胎的轻量化。

[0045]

通过确保树脂环状带束20的面内剪切刚度,从而能够充分地产生对充气轮胎10赋予侧偏角的情况下的横向力,能够确保操纵稳定性,另外也能够提高响应性。

[0046]

另外,利用树脂环状带束20也确保了面外弯曲刚度,能够抑制在对充气轮胎10输入了较大的横向力时胎面22的翘曲(buckling)(胎面22的表面起伏,一部分自路面分离的现象)。特别是在像本实施方式这样作为缺气保用轮胎发挥功能的充气轮胎10中,由于抑制了内压下降时的翘曲,因此能够适当地使用树脂环状带束20。

[0047]

另外,由于在树脂环状带束20的轮胎径向内侧配置有具有沿着轮胎宽度方向延伸的纤维帘线32的加强层30,因此抑制了树脂环状带束20的被沿轮胎宽度方向拉拽的变形。由此能够提高树脂环状带束20的耐久性。另外能够缓和树脂环状带束20的应变。

[0048]

另外,在本实施方式中,纤维帘线32沿着轮胎宽度方向延伸,即,在从轮胎径向观察时相对于轮胎宽度方向以0

°

的角度配置,但纤维帘线32并不一定必须配置在该方向上。纤维帘线32在从轮胎径向观察时相对于轮胎宽度方向以

±

45

°

以内的角度配置即可。另外,优选的是,纤维帘线32在从轮胎径向观察时相对于轮胎宽度方向以

±

10

°

以内的角度配置。通过以该角度配置纤维帘线32,从而能够有效地抑制树脂环状带束20的轮胎宽度方向的变形。

[0049]

另外,在本实施方式的充气轮胎10中,由于加强层30配置在树脂环状带束20的整个宽度范围内,因此能够有效地抑制树脂环状带束20的轮胎宽度方向的变形。另外,加强层30并不一定必须配置在树脂环状带束20的整个宽度范围内。如图4所示,加强层30至少配置在树脂环状带束20的带束宽度bw的1/4以上的宽度范围内即可。只要像本实施方式这样跨轮胎赤道面地配置在轮胎宽度方向的中央,就能够在轮胎宽度方向中央部有效地提高树脂

环状带束20的耐久性。另外,加强层30并不一定必须配置在树脂环状带束20的轮胎宽度方向的中央部,也可以配置在一侧。

[0050]

另外,在本实施方式的充气轮胎10中,由于加强层30与胎侧加强部15的轮胎径向外侧端在轮胎径向上重叠,因此在内压较低的状态下行驶时,能够有效地抑制树脂环状带束20的变形,维持行驶。

[0051]

另外,在本实施方式中,以具有胎侧加强部15的缺气保用轮胎为例进行了说明,但也能够将本发明应用于不具有胎侧加强部15的充气轮胎。

[0052]

2018年6月18日提出申请的日本特许出愿2018-115416号的公开整体通过参照编入到本说明书中。

[0053]

本说明书所记载的所有文献、发明专利申请和技术标准通过参照编入到本说明书中,所谓通过参照编入各个文献、发明专利申请和技术标准即等同于具体且分别地记述了它们。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1