土木工程重型车辆的轮胎的胎圈的制作方法

1.本发明涉及旨在装配至土木工程重型车辆的子午线轮胎。

背景技术:

2.尽管不限于这种类型的应用,但是将更具体地参考旨在安装至自卸车(用于运输从采石场或从露天矿山开采的材料的车辆)的子午线轮胎来描述本发明。在欧洲轮胎轮辋技术组织(etrto)标准的含义内,这种轮胎的轮辋的标称直径至少为25英寸。

3.在下文中适用如下定义:

4.-“

子午平面”:包含轮胎的旋转轴线的平面。

5.-“

赤道平面”:穿过轮胎胎面表面的中间并垂直于轮胎的旋转轴线的平面。

6.-“

径向方向”:垂直于轮胎的旋转轴线的方向。

7.-“

轴向方向”:平行于轮胎的旋转轴线的方向。

8.-“

周向方向”:垂直于子午平面的方向。

9.-“

径向距离”:垂直于轮胎的旋转轴线并从轮胎的旋转轴线测得的距离。

10.-“

轴向距离”:平行于轮胎的旋转轴线并从赤道平面测得的距离。

11.-“

沿径向”:在径向方向中。

12.-“

沿轴向”:在轴向方向中。

13.-“

沿径向位于

…

内侧或分别地沿径向位于

…

外侧”:分别位于更小或更大的径向距离处。

14.-“

沿轴向位于

…

内侧或分别地沿轴向位于

…

外侧”:分别位于更小或更大的轴向距离处。

15.轮胎包括两个胎圈,所述胎圈提供轮胎和安装所述轮胎的轮辋之间的机械连接,所述胎圈分别通过两个胎侧连接至胎面,所述胎面旨在通过胎面表面与地面接触。

16.子午线轮胎更特别地包括增强件,所述增强件包括胎冠增强件和胎体增强件,所述胎冠增强件沿径向位于胎面的内侧,所述胎体增强件沿径向位于胎冠增强件的内侧。

17.土木工程重型车辆的子午线轮胎的胎体增强件包括至少一个胎体层(最通常为单个胎体层),所述胎体层由涂覆有弹性体涂布材料的金属增强元件制成。在下文中,假定胎体增强件由单个胎体层制成。胎体层的金属增强元件基本上彼此平行,并与周向方向形成在85

°

至95

°

之间的角度。胎体层包括使两个胎圈彼此连接并在每个胎圈中围绕胎圈线芯部缠绕的主要部分。胎圈线芯部包括周向增强元件,所述周向增强元件通常由金属制成,并被至少一种材料覆盖,所述材料可以由聚合物或织物(该列表是非穷举的)制成。围绕胎圈线芯部从轮胎的内侧至外侧缠绕胎体层,从而形成包括自由端部的胎体层卷边。每个胎圈中的胎体层卷边使得胎体层锚固至胎圈的胎圈线芯部。

18.每个胎圈包括填料元件,所述填料元件沿径向向外延伸胎圈线芯部。填料元件在每个子午平面中具有基本上三角形的横截面,并且由至少一种弹性体填料材料制成。填料元件可以由沿径向方向堆叠的至少两种弹性体填料材料制成,所述至少两种弹性体填料材

料沿着与沿子午线的任何子午平面相交的接触表面接触。填料元件沿轴向分隔胎体层主要部分和胎体层卷边。

19.每个胎圈还包括保护元件,所述保护元件沿径向向内延伸胎侧,并沿轴向位于胎体层卷边的外侧。保护元件还通过其轴向外表面至少部分地与轮辋凸缘接触。保护元件由至少一种弹性体保护材料制成。

20.最后,每个胎圈包括填充元件,所述填充元件沿轴向位于胎侧和保护元件的内侧,并沿轴向位于胎体层卷边的外侧。填充元件由至少一种弹性体填充材料制成。

21.为了改善胎圈的耐久性,通常的做法是加入至少部分地与胎体层卷边接触的增强层。所述增强层由增强体制成,所述增强体涂覆有弹性体配混物,并与径向方向(zz’)形成至多等于45

°

的角度。

22.固化之后的弹性体材料的机械特征在于通过拉伸试验确定的拉伸应力-形变特性。由本领域技术人员根据已知的方法(例如根据国际标准iso 37)在由国际标准iso 471限定的标准温度(23+或-2℃)和湿度(50+或-5%相对湿度)条件下在试样上进行该拉伸试验。弹性体配混物在100%伸长下的弹性模量(以兆帕(mpa)表示)是赋予在试样的100%伸长下测得的拉伸应力的名称。

23.固化之后的弹性体材料的机械特征还在于其硬度。硬度特别通过根据标准astm d 2240-86确定的肖氏a硬度而限定。

24.当车辆行驶时,安装在轮辋上、充气并且在车辆负载下压缩的轮胎经受弯曲周期,特别是在其胎圈及其胎侧处。

25.由于轮辋凸缘上的胎圈弯曲,弯曲周期会在胎体层卷边的轴向外表面上的弹性体涂布材料和填充材料中造成剪切和压缩应力及形变。

26.胎圈上的这种机械荷载会在与胎圈后部相对的胎体增强件的增强层的涂布弹性体中造成裂纹出现。这些裂纹朝向与轮辋接触的保护元件扩展,从而损坏轮胎。

技术实现要素:

27.本发明人为其自身设定的目标为通过阻止在增强层的涂布弹性体中产生的裂纹朝向与轮辋接触的保护元件扩展来改善土木工程重型车辆的子午线轮胎的胎圈的耐久性。

28.根据本发明,通过重型车辆的轮胎实现该目标,所述轮胎包括:

[0029]-两个胎圈,每个胎圈旨在通过接触面与轮辋接触;

[0030]-当轮胎安装在轮辋上并充气时,所述接触面包括第一轴向部分,所述第一轴向部分基本平行于与轮胎的旋转轴线平行的轴向方向,并通过具有圆心o的第二圆形部分连接至平行于径向方向的第三径向部分;

[0031]-所述轮胎包括胎体增强件,所述胎体增强件使两个胎圈彼此连接并包括至少一个胎体层,所述胎体层由增强体制成,所述增强体涂覆有弹性体涂布配混物m1,所述弹性体涂布配混物m1在100%伸长下具有拉伸弹性模量e1;

[0032]-所述胎体层包括主要部分,所述主要部分在每个胎圈中围绕胎圈线芯部从轮胎的内侧至外侧缠绕从而形成卷边,所述胎圈线芯部内切在具有圆心g和半径r的圆中;

[0033]-胎圈增强层,所述胎圈增强层具有厚度er并由增强体制成,所述增强体涂覆有弹性体涂布配混物m2,并与径向方向形成至多等于45

°

的角度a,所述弹性体涂布配混物m2在

100%伸长下具有拉伸弹性模量e2;

[0034]-所述胎圈增强层至少部分地与胎体增强件接触,并在胎体增强件的外侧从第一端部延伸直至第二端部,所述第一端部沿径向位于穿过外接胎圈线芯部的圆的圆心g的轴向直线的外侧,所述第二端部沿轴向位于穿过胎圈线芯部的圆心g的径向直线的内侧;

[0035]-每个胎圈包括缓冲橡胶,所述缓冲橡胶由弹性体配混物m3制成,所述弹性体配混物m3在100%伸长下具有拉伸弹性模量e3,所述缓冲橡胶插入在胎体增强件和胎圈增强层之间,并在分别穿过胎圈线芯部的圆心g和缓冲橡胶的径向外端部的直线和胎圈线芯部的圆心和缓冲橡胶的径向内端部的直线所形成的角度所限定的角度扇区中延伸;

[0036]-所述缓冲橡胶的最大厚度emax至少等于胎圈增强层的厚度er,所述最大厚度emax在穿过接触面的第二圆形部分的圆心o并垂直于胎体增强件的直线上测得;

[0037]-构成缓冲橡胶的弹性体配混物m3在100%伸长下的拉伸弹性模量e3小于胎体层的弹性体涂布配混物m1在100%伸长下的拉伸弹性模量e1。

[0038]

根据本发明,在增强层和胎体层卷边之间插入缓冲橡胶是有利的。在使用安装在轮辋上、在车辆的负载下压缩并围绕轴线旋转的充气轮胎的过程中,胎圈经受拉伸-压缩周期。加入缓冲橡胶使得增强层的涂布弹性体远离最大剪切区域。

[0039]

根据本发明,缓冲橡胶的最大厚度emax至多等于胎圈增强层的厚度er,所述最大厚度emax在穿过与轮辋接触的接触面的第二圆形部分的圆心o并垂直于胎体增强件的直线上测得。

[0040]

在没有缓冲橡胶的情况下,会在增强层的涂布橡胶中产生裂纹。本发明人确定本发明的最佳操作要求缓冲橡胶的厚度至少等于增强层的厚度,所述增强层的厚度为增强体后部的涂布橡胶的厚度与构成增强层的增强体的直径的总和。

[0041]

还根据本发明,构成缓冲橡胶的弹性体配混物m3在100%伸长下的拉伸弹性模量e3小于胎体层的弹性体涂布配混物m1在100%伸长下的拉伸弹性模量e1。

[0042]

缓冲橡胶通过其轴向内表面与胎体层的弹性体涂布配混物接触。缓冲橡胶的轴向外表面与增强层的弹性体涂布配混物接触。其目的是在该区域中集中并控制缓冲橡胶的最大形变。操作本发明的充分条件是具有较软的缓冲橡胶,亦即其在100%形变下的拉伸弹性模量小于胎体层的弹性体涂布配混物在100%形变下的拉伸弹性模量。

[0043]

有利地,缓冲橡胶的角度扇区大于或等于45

°

且小于或等于90

°

。

[0044]

必须精确限定缓冲橡胶的角度定位,以保证缓冲橡胶的效益。相对于胎圈线芯部的相对位置限定缓冲橡胶的角度定位,因为胎圈线芯部的直径是胎圈尺寸的确定参数。具体地,对于底座直径为25英寸的轮胎,胎圈线芯部的直径约为37mm,而对于底座直径为63英寸的轮胎,胎圈线芯部的直径为84mm。

[0045]

在底座直径为25英寸的轮胎尺寸上,缓冲橡胶的角度扇区等于60

°

,而在底座直径为63英寸的尺寸上,角度扇区可以达到80

°

。

[0046]

本发明人确定对于本发明的正确操作,缓冲橡胶的角度扇区的变化范围在45

°

至90

°

之间变化。

[0047]

还有利地,缓冲橡胶的径向内端部与穿过胎圈线的圆心g的径向直线的轴向距离大于或等于10mm。

[0048]

因此,缓冲橡胶的径向内部不在将胎圈线紧固至轮辋的区域中,因此不会影响在

轮辋上安装胎圈的接触压力。

[0049]

在本发明的一个优选实施方案中,构成缓冲橡胶的弹性体配混物m3在100%伸长下的拉伸弹性模量e3至多等于胎体层的弹性体涂布配混物m1在100%伸长下的拉伸弹性模量e1的60%。

[0050]

对于本发明的正确操作,寻求缓冲橡胶的弹性体配混物和胎体层的弹性体涂布配混物之间的刚度的显著差异。对于拉伸弹性模量e3,刚度值的示例为1.6mpa,对于拉伸弹性模量e1,刚度值的示例为2.6mpa。

[0051]

在本发明的另一个优选实施方案中,构成缓冲橡胶的弹性体配混物m3在100%伸长下的拉伸弹性模量e3小于或等于胎圈增强层的弹性体涂布配混物m2在100%伸长下的拉伸弹性模量e2。

[0052]

在裂纹出现区域中,所考虑的配混物为胎体层、胎圈增强层和缓冲橡胶的弹性体涂布配混物。本发明人确定了这样的关系,即缓冲橡胶在100%形变下的拉伸弹性模量必须小于胎体层的弹性体涂布配混物和胎圈增强层的弹性体涂布配混物在100%形变下的拉伸弹性模量。

[0053]

有利的是,构成缓冲层的弹性体配混物m3在100%伸长下的拉伸弹性模量e3等于1.6mpa。

[0054]

还有利的是,胎体层的弹性体涂布配混物m1在100%伸长下的拉伸弹性模量e1等于2.6mpa。

[0055]

胎体层的弹性体涂布配混物在100%形变下的拉伸弹性模量必须远大于缓冲橡胶在100%形变下的拉伸弹性模量。1.6mpa(对于缓冲橡胶)和2.6mpa(对于胎体层)的一对值足以阻止在增强层的弹性体涂布配混物中出现的裂纹的扩展。

[0056]

还有利的是,胎圈的增强层的增强体与轮胎的径向方向形成至少等于22

°

且至多等于28

°

的角度。

[0057]

通常,胎圈的增强层的增强体的角度等于45

°

。然而,本发明人观察到,通过将角度控制在20

°

至28

°

之间的值,胎圈的周向刚度增加,从而改善了本发明的操作。

[0058]

在本发明的一个实施方案中,胎圈增强层的增强体与轮胎的径向方向形成可变角度,所述可变角度在所述层的一部分上至少等于25

°

,在其余部分上至多等于45

°

。

[0059]

根据本发明,胎圈增强层的厚度er小于或等于2.5mm。

[0060]

为了限制胎圈的温度,本发明人确定胎圈增强层的最大厚度应保持小于2.5mm。此外,缓冲橡胶的插入不得过度改变胎体增强件的子午线轮廓。因此,通过限制增强层的厚度,然后可以将最大厚度直至8mm的缓冲橡胶插入到较大轮胎尺寸(例如59/60r63)中,而将最大厚度为6mm的缓冲橡胶插入到较小尺寸(例如18.00r25)中。

附图说明

[0061]

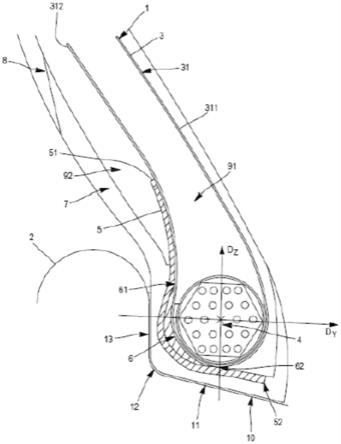

通过所附的图1、图2和图3的描述,将更好地理解本发明的特征:

[0062]-图1表示现有技术的土木工程重型车辆的轮胎的胎圈的子午平面的截面图。

[0063]-图2表示根据本发明的土木工程重型车辆的轮胎的胎圈的子午平面的截面图。

[0064]-图3表示根据本发明的土木工程重型车辆的轮胎的胎圈的子午平面的截面图,其限定了缓冲橡胶的角度定位。

[0065]

为了便于理解,图1、图2和图3未按比例绘制。

具体实施方式

[0066]

图1显示了现有技术的土木工程重型车辆的轮胎的安装在轮辋2上的胎圈1,所述胎圈1包括:

[0067]-胎体增强件3,所述胎体增强件3包括单个胎体层31,所述胎体层31由涂覆有弹性体涂布材料的金属增强元件制成,其中胎体层主要部分311围绕胎圈线芯部4从轮胎的内侧朝向外侧缠绕从而形成胎体层卷边312;

[0068]-填料元件91,所述填料元件91沿径向向外延伸胎圈线芯部4,并在每个子午平面中具有基本三角形的横截面且由弹性体填料材料制成;

[0069]-保护元件7,所述保护元件7沿轴向向内延伸胎侧8,并由弹性体保护材料制成;

[0070]-填充元件92,所述填充元件92沿轴向位于保护元件7和胎侧8的内侧,并沿轴向位于胎体增强件卷边312的外侧,并由弹性体填充材料制成;

[0071]-胎圈增强层5,所述胎圈增强层5在胎体层卷边312的径向外端部51和径向内端部52之间延伸,沿轴向位于胎体层卷边312的外侧并与所述胎体层卷边312接触。

[0072]

图2显示了根据本发明的土木工程重型车辆的轮胎的胎圈,所述胎圈包括:

[0073]-胎体增强件3,所述胎体增强件3包括单个胎体层31,所述胎体层31由涂覆有弹性体涂布材料的金属增强元件制成,其中胎体层主要部分311围绕胎圈线芯部4从轮胎的内侧朝向外侧缠绕从而形成胎体层卷边312;

[0074]-填料元件91,所述填料元件91沿径向向外延伸胎圈线芯部4,并在每个子午平面中具有基本矩形的横截面且由弹性体填料材料制成;

[0075]-保护元件7,所述保护元件7沿轴向向内延伸胎侧8,并由弹性体保护材料制成;

[0076]-填充元件92,所述填充元件92沿轴向位于保护元件7和胎侧8的内侧,并沿轴向位于胎体增强件卷边312的外侧,并由弹性体填充材料制成;

[0077]-胎圈增强层5,所述胎圈增强层5在胎体层卷边312的径向外端部51和径向内端部52之间延伸,沿轴向位于胎体层卷边312的外侧并与所述胎体层卷边312接触;

[0078]-缓冲橡胶6,所述缓冲橡胶6通过轴向内表面与胎体层卷边312的轴向外表面的弹性体涂布材料接触,并通过轴向外表面与胎圈增强层5的弹性体涂布材料接触。

[0079]

图3显示了胎圈的放大图,以突显缓冲橡胶的位置:

[0080]-限定缓冲橡胶6的各自的径向外端部61和径向内端部62;

[0081]-缓冲橡胶6的角度扇区100,所述角度扇区100由分别穿过胎圈线芯部4的圆心g和缓冲橡胶6的径向外端部61的直线和胎圈线芯部4的圆心g和缓冲橡胶6的径向内端部62的直线所形成的角度限定;

[0082]-具有圆心g的胎圈线芯部4,其为六边形。

[0083]

更具体地研究了本发明,在尺寸为59/80r63的自卸车类型的重型车辆的轮胎的情况下,所述轮胎设计为在6.8巴的使用压力下承受104吨的负载。

[0084]

缓冲橡胶位于胎体层卷边的轴向外表面上,其在径向外端部61和径向内端部62之间的曲线长度为60mm。相对于胎圈线的圆心g,在一方面连接该圆心g和缓冲橡胶的径向外端部与另一方面连接该圆心g和其径向内端部的线段之间测得的角度扇区为80

°

。在本发明

的该实施方案中,在穿过连接轮辋凸缘的轴向部分13和径向部分11的圆角12的圆心的垂直于胎体增强件的轴线上测得的缓冲橡胶的最大厚度等于8mm。

[0085]

胎体增强件由胎体层制成,所述胎体层由涂覆有弹性体配混物的金属增强体形成。金属增强体为由189根直径为0.23毫米的丝线制成的帘线。

[0086]

根据以下组成(以每百弹性体的份数(phr)表示)获得胎体层的弹性体涂布配混物:

[0087]

表1

[0088][0089]

对于上述组成,胎体层的弹性体涂布配混物在100%形变下测得的拉伸弹性模量的值为2.6mpa,在10%形变下的拉伸弹性模量的值为5.2mpa。

[0090]

在本发明的简化实施方案中,增强层的弹性体涂布配混物由与胎体层的弹性体涂布配混物相同的弹性体涂布配混物制成。

[0091]

缓冲橡胶在100%形变下测得的拉伸弹性模量的值为1.6mpa,在10%形变下的拉伸弹性模量的值为3.2mpa。

[0092]

缓冲橡胶明显比胎体层的弹性体涂布配混物柔软:在100%形变下,缓冲橡胶的拉伸弹性模量为增强层的拉伸弹性模量的60%。对于所有的形变水平,或多或少地发现了拉伸弹性模量的这种偏移。

[0093]

如图2所示,根据本发明设计59/80r63轮胎。

[0094]

分别在参比轮胎(如图1所示)和根据本发明的轮胎(如图2所示)上进行有限元计算的模拟。

[0095]

本发明人确定,形变能量密度是用于分析裂纹的扩展的相关物理量。其考虑了在参比轮胎和本发明的轮胎的胎圈的胎体层和增强层的弹性体涂布配混物中计算的形变能量密度在一个车轮旋转中的峰至峰演变。对于本发明轮胎,还计算了缓冲橡胶中的形变能量密度。

[0096]

本发明人还进行了与在胎圈的增强层的增强体和方向zz’之间形成的角度有关的参数灵敏度计算,以便确定使胎圈的周向刚度最大化的最佳角度。

[0097]

在参比轮胎和本发明轮胎之间比较了计算结果:

[0098]

表2

[0099][0100]

在参比轮胎(基数100)中,裂纹出现在增强层的弹性体涂布配混物中,然后在底座处沿与轮辋接触的保护橡胶的方向扩展。

[0101]

在本发明的轮胎中,在表2的第四行中,在增强层的涂布配混物中,形变能量密度的峰至峰变化降低约10%。在胎体层的涂布弹性体中,增益约为9%。在该改进中,缓冲橡胶的参与的量为82%,其足以防止裂纹的扩展。

[0102]

在本发明的一个实施方案中,其中增强层设置有可变角度(在这种情况下为25

°

和45

°

)的增强体,可明显察觉到胎体层的涂布弹性体的增益(121%),但在增强层的涂布弹性体中,形变能量密度的峰至峰变化仍然很高。此处,本发明也在裂纹不扩展的情况下操作。

[0103]

优化增强层的角度的结果朝向25

°

的角度值靠近。

[0104]

本发明不应被解释为限于图2所示的实施例,而是可以扩展至其它变体实施方案,例如,以非穷举的方式,涉及介于弹性体涂布材料和弹性体填充材料之间的弹性体过渡材料的数量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1