具有中心轴承的电气动力传动系统的制作方法

[0001]

本公开涉及用于车辆的电气动力传动系统,并且更具体地涉及与车辆车桥同轴安装的电气动力传动系统。

背景技术:

[0002]

车辆可包括电气动力传动系统以改善燃料经济性并减少排放。电气动力传动系统利用牵引马达为车辆的驱动轮提供动力。牵引马达可与混合动力车辆中的内燃发动机结合使用。牵引马达由牵引电池、燃料电池或其他电源供电。

[0003]

电动马达在比发动机更大的转速范围内产生可用的扭矩,并且通常不需要多速齿轮箱。取而代之的是,电气动力传动系统通常包括单速齿轮箱,所述单速齿轮箱会降低轴速并增加驱动轮的扭矩。电气动力传动系统可被封装为电驱动车桥(eaxle)。电气动力传动系统有时包括多速齿轮箱。

技术实现要素:

[0004]

根据一个实施例,一种电气动力传动系统包括电机,所述电机具有被支撑以围绕轴线旋转的转子轴。行星齿轮组围绕轴线支撑,并且包括中心齿轮总成,所述中心齿轮总成具有中心轴,所述中心轴具有连接到转子轴的第一端、具有中心齿轮的第二端以及设置在它们之间的内轴承座。行星齿轮组还包括具有行星齿轮并限定外轴承座的行星齿轮架。所述行星齿轮中的至少一个与中心齿轮啮合。所述行星齿轮组还包括与所述行星齿轮中的至少一个啮合的环形齿轮。差速器被配置成从行星齿轮架接收动力。中心轴承围绕轴线支撑,并且包括设置在外轴承座上的外座圈、设置在内轴承座上的内座圈以及设置在内座圈和外座圈之间的多个球形滚子元件。内座圈的内径小于中心齿轮的外径。

[0005]

根据另一实施例,一种电气动力传动系统包括电机,所述电机具有被支撑以围绕轴线旋转的转子轴。行星齿轮架被支撑以围绕轴线旋转并限定外轴承座。中心齿轮总成被支撑以围绕轴线旋转。所述中心齿轮总成具有中心轴,所述中心轴具有旋转地联接到转子轴的第一端、具有中心齿轮的第二端以及设置在它们之间的内轴承座。中心轴承被支撑以围绕轴线旋转,并且包括设置在外轴承座上的外座圈、设置在内轴承座上的内座圈以及设置在内座圈和外座圈之间的多个球形滚子元件。所述内座圈的内径小于所述中心齿轮的外径。

[0006]

根据又一实施例,一种电气动力传动系统包括壳体和围绕轴线支撑在所述壳体中的电机。所述电机具有定子、被支撑以围绕轴线旋转的转子轴以及固定到转子轴的转子。所述电气动力传动系统还包括步进行星齿轮组,所述步进行星齿轮组包括被支撑以围绕所述轴线旋转的中心齿轮总成。所述中心齿轮总成具有中心轴,所述中心轴具有通过花键连接到转子轴的第一端、具有中心齿轮的第二端以及设置在它们之间的内轴承座。环形齿轮可旋转地固定到壳体。行星齿轮架具有行星齿轮,每个行星齿轮具有与中心齿轮啮合接合的第一齿和与环形齿轮啮合接合的第二齿。行星齿轮架限定外轴承座。差速器被配置成从行

星齿轮架接收动力。中心轴承围绕轴线支撑,并且包括设置在外轴承座上的外座圈、设置在内轴承座上的内座圈以及设置在内座圈和外座圈之间的多个球形滚子元件。内座圈的内径小于中心齿轮的外径。

附图说明

[0007]

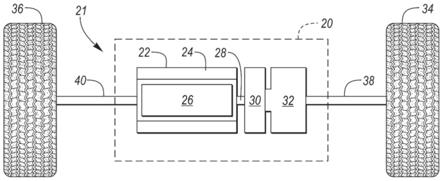

图1是车辆的电驱动车桥的示意图。

[0008]

图2是根据一个实施例的电驱动车桥的电驱动单元的轴向横截面图。

[0009]

图3是图2的电驱动单元的一部分的放大图。

[0010]

图4是中心轴承和周围区域的前视横截面图。

具体实施方式

[0011]

本文描述了本公开的实施例。然而,应理解,所公开的实施例仅是示例,并且其他实施例可采取各种和替代形式。附图不一定按比例绘制;一些特征可能被夸大或最小化以示出特定部件的细节。因此,本文中公开的特定结构和功能细节不应被解释为限制性的,而是仅应解释为用于教导本领域技术人员以各种方式采用本发明的代表性基础。如本领域技术人员应理解,参考附图中的任一附图示出和描述的各种特征可与一个或多个其他附图中所示的特征组合以产生未明确示出或描述的实施例。所示出的特征的组合提供典型应用的代表性实施例。然而,符合本公开教导的特征的各种组合和修改对于特定的应用或实施方式可能是期望的。

[0012]

参考图1,电气动力传动系统20可用于为诸如乘用车、卡车、运动型多用途车或跨界车的电动化车辆的驱动轮提供动力。在所示的实施例中,电气动力传动系统20被封装为可用作电动化车辆的前驱动车桥和/或后驱动车桥的电驱动车桥(eaxle)。

[0013]

动力传动系统20包括通常称为牵引马达的产生驱动扭矩的电机22。牵引马达22还可诸如在再生制动期间用作发电机。牵引马达22可由牵引电池(未示出)供电。牵引马达22包括定子24和被支撑以在定子24内旋转的转子26。牵引马达22的输出轴28旋转固定到转子26。输出轴28的端部联接到减速器30(也称为变速器或齿轮箱),所述减速器30被配置成减小输出轴28的速度,从而产生扭矩倍增。减速器30可具有单个的固定传动比(有时称为单速)。减速器30的输出构件联接到差速器32,所述差速器32被配置成在第一轮34和第二轮36之间分配马达动力。差速器32还被配置成允许第一轮34和第二轮36之间的速度差,以便于车辆转弯。第一半轴38将差速器32连接到第一轮34,并且第二半轴40将差速器32连接到第二轮36。本文中使用的“半轴”是指将动力从差速器传递到驱动轮的任何轴。

[0014]

图2和图3示出了适用于动力传动系统20的一个示例性驱动单元42。驱动单元42具有壳体44。牵引马达46、变速器48和差速器50被支撑在壳体44内。壳体44可横向安装在车辆上,以与半轴38、40大致同轴。半轴38、40限定驱动单元42的轴线60。牵引马达46、变速器48和差速器50可在轴线60上居中。马达46的定子52被旋转地固定到壳体44,并且转子54被支撑以经由转子轴56围绕轴线60旋转。转子轴56由一对马达轴承62和64支撑。马达轴承62、64各自包括安置于转子轴56的外圆周表面上的内座圈和安置于壳体44的一部分上的外座圈。

[0015]

变速器48可操作地联接到转子轴56,从而产生动力流动路径。变速器48可包括行星齿轮组66,所述行星齿轮组66降低转子轴56的速度以提供最终驱动速度。在所示的实施

例中,行星齿轮组66是步进类的,但是也可使用简单的行星齿轮组。行星齿轮组66包括被支撑以围绕轴线60旋转的中心齿轮总成68。所述中心齿轮总成68包括中心轴70,所述中心轴70具有连接到转子轴56的第一端72、具有中心齿轮76的第二端74以及设置在它们之间的内轴承座78。中心轴70可通过花键连接到转子轴56,使得中心轴70和转子轴56可旋转地联接并且相对于彼此轴向可移动。在一个实施例中,转子轴56可限定与中心轴70的外部花键82啮合的内部花键80,反之亦然。在替代实施例中可使用端面花键(face spline)连接。中心齿轮76可与中心轴70一体地形成,或者可为旋转地联接到中心轴70的单独齿轮。

[0016]

行星齿轮组66还包括具有多个行星齿轮86的行星齿轮架84。在步进行星齿轮组中,行星齿轮86中的每一个具有与中心齿轮76啮合接合的第一齿88和与环形齿轮92啮合接合的第二齿90。第一齿轮齿88可具有比第二齿轮齿90更大的直径。在所示的实施例中,中心齿轮76是输入,环形齿轮92保持静止(固定到壳体44),并且行星齿轮架84是输出。齿轮架轴承(carrier bearing)85可包括安置于齿轮架84的鼻部87上的内座圈和安置于壳体44上的外座圈。齿轮架轴承85可为具有球形滚子元件的滚子轴承,例如,在所示的实施例中为滚珠轴承。在其他实施例中,齿轮架轴承85可用衬套或其他类型的轴承代替。

[0017]

参考图2、图3和图4,中心齿轮总成68由中心轴承94支撑。中心轴承94是滚珠轴承。中心轴承94包括内座圈96、外座圈98以及设置在内座圈和外座圈之间的多个球形滚子元件(滚珠)100。滚珠100可由保持架(未示出)支撑。内座圈96的内圆周表面102设置在中心轴70的内轴承座78上。外座圈98的外圆周表面104设置在行星齿轮架84的鼻部87的外轴承座106上。内座圈96的内径99小于中心齿轮76的外径。如本文使用的,在齿的尖端处测量齿轮的“外径”。

[0018]

中心轴承94的内座圈96可压配(干涉配合)到中心轴70。替代地,中心轴承94可通过诸如螺母的其他装置来保持。内座圈96可另外保持在中心齿轮的齿轮齿108和环形保持器112(例如,卡环)之间。中心轴70可限定接收保持器112的圆形凹槽110。垫圈114可设置在环形保持器112和内座圈96之间。外座圈98可轴向地保持在肩部116和环形保持器120之间,所述环形保持器120被接收在外轴承座106的圆形凹槽118内。

[0019]

中心轴承94在提供径向支撑的同时主要负责抵抗在驱动单元42的操作期间产生的推力负荷(沿轴向方向作用)。中心轴承将中心齿轮76的负荷反作用到齿轮架84中。当中心轴70沿第一方向旋转时,中心轴70被拉向行星齿轮架84,而当中心轴70沿第二方向旋转时,中心轴70被推向马达46。中心轴承94抵抗这些推力负荷并将其传递到齿轮架轴承85和环形齿轮92中。花键连接防止轴向推力负荷从中心齿轮76传递到转子54。这允许使用较小的马达轴承62、64,其尺寸设计成支撑马达磁力,所述马达磁力主要是径向负荷,并且比中心齿轮推力小得多。尽管上面将中心轴承描述为单速变速器的一部分,但是中心轴承概念也可用于多速变速器,诸如两速变速器。

[0020]

再次参考图2,差速器50可包括一对相对的侧齿轮122、124和在所述侧齿轮之间啮合的一对相对的星形齿轮126、128。星形齿轮126和128可通过轴(未示出)彼此旋转地联接。半轴40旋转地联接到侧齿轮122,并且半轴38旋转地联接到侧齿轮124。转子轴56和中心轴70是中空的,从而允许半轴38延伸穿过驱动单元42并与侧齿轮124连接。

[0021]

差速器50可至少部分地与行星齿轮架84集成在一起或者可以是分离的。在所示的实施例中,行星齿轮架84支撑星形齿轮126、128和侧齿轮124。端壳130支撑侧齿轮122,并通

过紧固件等附接到行星齿轮架84。差速器轴承136设置在端壳130与壳体44之间。差速器轴承136与齿轮架轴承85配合以支撑差速器50和行星齿轮架58以在壳体44内旋转。差速器50被示为开放式差速器,但是在不同的实施例中可以是限滑的或其他类型。

[0022]

驻车齿轮(park gear)132可设置在中心轴承76和马达轴承62之间。花键连接134可将驻车齿轮132旋转地联接到中心轴70。驻车齿轮132可限定与中心轴70的外部花键啮合的内部花键。

[0023]

在常规的动力传动系统中,内燃发动机的摩擦损耗基本上掩盖了与变速器和其他传动系部件的轴承相关联的摩擦损耗。相比之下,轴承摩擦损耗在诸如电驱动单元42的电驱动单元中占摩擦损耗的很大百分比。驱动单元效率对于增加车辆行驶里程至关重要。在一些情况下,驱动单元效率提高1%对应于车辆行驶里程增加1.7%。

[0024]

通常,较大的轴承比较小的轴承具有更高的负荷能力和更多的损耗。不同类型的滚子轴承的效率也不同。例如,滚针推力轴承比类似尺寸的滚珠轴承具有更高的负荷能力,但由于滚针的滑动损耗,在轴向负荷时其损耗也比滚珠轴承更大。轴承的效率还取决于其内座圈与外座圈之间的转速差。

[0025]

驱动单元42的轴承布置通过添加第五轴承(即中心轴承94)并相应地优化其他轴承来优化摩擦损耗。这是违反直觉的,因为添加一个附加轴承(传统设计中只有四个轴承,没有中心轴承)通常会导致摩擦损耗增加。出于几个原因,添加中心轴承94,其与中心轴70结合减少了损耗。隔离马达46允许使用较小的马达轴承,如上所述,这减少了损耗。由于马达轴承在内座圈和外座圈之间的转速差最大,因此这里这种尺寸减小的影响特别大。即,系统的最小轴承支撑最快旋转的部件,即马达46。尽管中心轴承94较大以支撑推力负荷,但由于中心轴70和行星齿轮架84都沿相同方向旋转,尽管其速度不同,但其内座圈与外座圈之间的转速差却小得多。例如,中心齿轮76和行星齿轮架84之间的转速差可为约9:1,而相对于固定外座圈,马达轴承的内座圈每分钟可旋转18,000转。

[0026]

添加中心轴承94允许所有轴承的直径缩小。在传统设计中,马达轴承孔必须大于中心齿轮od,否则中心齿轮必须在齿下方包括内部花键,使得其可以是单独的部件。由于较大直径的轴承具有较高的损耗,因此使马达轴承足够大以在中心齿轮上滑动的效率较低。封装内部花键的效率也较低,因为其需要增加中心齿轮直径,并且步进行星齿轮组对中心齿轮直径的变化很敏感。例如,如果中心直径增加1.0mm,则为了保持相同的比率,齿轮组总直径将增加约4.5mm。此外,中心直径与节线速度成正比,这是主要的齿轮噪音指标。

[0027]

由于马达46与变速器48的隔离,例如,花键连接,驱动单元42也是模块化的。变速器/差速器和马达的尺寸可根据需要进行修改,而不会影响到其他方面。例如,如果另一车辆需要相同的变速器/差速器但马达不同,则可在不进行实质性重新设计的情况下将不同的马达附接到变速器/差速器总成。能够在中心轴和转子轴之间进行花键连接的中心轴承94也允许在马达和变速器之间安装中间部件。

[0028]

虽然上文描述了示例性实施例,但这些实施例并不意图描述权利要求所涵盖的所有可能形式。在说明书中使用的词语是描述词语而非限制性词语,并且应理解,在不背离本公开的精神和范围的情况下,可做出各种改变。如前所述,各种实施例的特征可组合以形成可能未明确描述或示出的本发明的另外的实施例。虽然各种实施例就一个或多个期望的特性而言可能已经被描述为提供优点或优于其他实施例或现有技术实施方式,但是本领域普

通技术人员认识到,可折衷一个或多个特征或特性以实现期望的整体系统属性,这取决于具体应用和实施方式。这些属性可包括但不限于成本、强度、耐久性、生命周期成本、可销售性、外观、包装、大小、可维护性、重量、可制造性、易组装性等。这样,就一个或多个特性而言被描述成不如其他实施例或现有技术实施方式理想的实施例在本公开的范围内,并且对于特定应用而言可能是期望的。

[0029]

根据本发明,提供了一种电气动力传动系统,其具有:电机,其具有被支撑以围绕轴线旋转的转子轴;行星齿轮组,其围绕所述轴线支撑并且包括:中心齿轮总成,其具有中心轴,所述中心轴具有连接到所述转子轴的第一端、具有中心齿轮的第二端以及设置在它们之间的内轴承座;行星齿轮架,其具有行星齿轮并限定外轴承座,其中所述行星齿轮中的至少一个与所述中心齿轮啮合;以及环形齿轮,其与所述行星齿轮中的至少一个啮合;差速器,其被配置为从所述行星齿轮架接收动力;以及中心轴承,其围绕轴线支撑并且包括设置在外轴承座上的外座圈、设置在内轴承座上的内座圈以及设置在所述内座圈和所述外座圈之间的多个球形滚子元件,其中所述内座圈的内径小于所述中心齿轮的外径。

[0030]

根据一个实施例,所述中心轴限定圆形凹槽,并且所述电气动力传动系统还包括设置在所述凹槽中的环形保持器,以及环绕(circumscribe)所述中心轴并设置在所述中心轴承和所述环形保持器之间的垫圈。

[0031]

根据一个实施例,所述中心轴承是唯一与所述中心轴接触的轴承。

[0032]

根据一个实施例,所述转子轴限定内部花键,并且所述中心轴限定与所述内部花键啮合的外部花键。

[0033]

根据一个实施例,本发明的特征还在于马达轴承,其具有安置于所述转子轴上的内座圈和安置于所述电气动力传动系统的壳体上的外座圈。

[0034]

根据一个实施例,所述马达轴承的所述内座圈的内径小于所述中心轴承的所述内径。

[0035]

根据一个实施例,本发明的特征还在于驻车齿轮,其在所述中心轴承和所述马达轴承之间安置于所述中心轴上。

[0036]

根据一个实施例,所述中心轴限定外部花键,并且所述驻车齿轮限定与所述中心轴的所述外部花键啮合的内部花键。

[0037]

根据一个实施例,本发明的特征还在于半轴,所述半轴被支撑以围绕轴线旋转并延伸穿过所述转子轴和所述中心轴。

[0038]

根据本发明,提供了一种电气动力传动系统,其具有:电机,其具有被支撑以围绕轴线旋转的转子轴;行星齿轮架,其被支撑以围绕轴线旋转并且限定外轴承座;中心齿轮总成,其被支撑以围绕所述轴线旋转,所述中心齿轮总成具有中心轴,所述中心轴具有旋转地联接到所述转子轴的第一端、具有中心齿轮的第二端以及设置在它们之间的内轴承座;以及中心轴承,其被支撑以围绕所述轴线旋转并且包括设置在所述外轴承座上的外座圈、设置在所述内轴承座上的内座圈以及设置在所述内座圈和所述外座圈之间的多个球形滚子元件,其中所述内座圈的内径小于所述中心齿轮的外径。

[0039]

根据一个实施例,所述中心轴承是唯一与所述中心轴接触的轴承。

[0040]

根据一个实施例,所述中心轴限定圆形凹槽,并且所述电气动力传动系统还包括设置在所述凹槽中的环形保持器,以及环绕所述中心轴并设置在所述中心轴承和所述环形

保持器之间的垫圈。

[0041]

根据一个实施例,本发明的特征还在于齿轮架轴承,其具有安置于所述行星齿轮架上的内座圈和安置于所述电气动力传动系统的壳体上的外座圈。

[0042]

根据一个实施例,所述齿轮架轴承环绕所述垫圈。

[0043]

根据一个实施例,所述中心齿轮与所述中心轴一体地形成。

[0044]

根据一个实施例,本发明的特征还在于:壳体;相对于所述壳体旋转地固定的环形齿轮;以及由所述齿轮架支撑的行星齿轮,其中所述行星齿轮中的至少一个在所述中心齿轮和所述环形齿轮之间啮合。

[0045]

根据本发明,提供了一种电气动力传动系统,其具有:壳体;电机,其围绕轴线支撑在所述壳体中,所述电机包括定子、被支撑以围绕所述轴线旋转的转子轴以及固定到所述转子轴的转子;步进行星齿轮组,其包括:被支撑以围绕所述轴线旋转的中心齿轮总成,所述中心齿轮总成具有中心轴,所述中心轴具有通过花键连接到所述转子轴的第一端、具有中心齿轮的第二端以及设置在它们之间的内轴承座;环形齿轮,其旋转地固定到所述壳体;行星齿轮架,其具有行星齿轮,每个行星齿轮具有与所述中心齿轮啮合接合的第一齿和与所述环形齿轮啮合接合的第二齿,其中所述行星齿轮架限定外轴承座;差速器,其被配置为从所述行星齿轮架接收动力;以及中心轴承,其围绕所述轴线支撑并且包括设置在所述外轴承座上的外座圈、设置在所述内轴承座上的内座圈以及设置在所述内座圈和所述外座圈之间的多个球形滚子元件,其中所述内座圈的内径小于所述中心齿轮的外径。

[0046]

根据一个实施例,所述中心轴限定圆形凹槽,并且所述电气动力传动系统还包括设置在所述凹槽中的环形保持器,以及环绕所述中心轴并设置在所述中心轴承和所述环形保持器之间的垫圈。

[0047]

根据一个实施例,所述中心轴承是唯一与所述中心轴接触的轴承。

[0048]

根据一个实施例,本发明的特征还在于:第一半轴,其被支撑以围绕所述轴线旋转并延伸穿过所述转子轴和所述中心轴;以及第二半轴,其与第一半轴同轴,其中所述第一半轴和所述第二半轴可操作地联接到所述差速器。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1