遮阳系统及其部件的制造方法与流程

[0001]

本发明涉及一种用于在车顶组件中使用的遮阳系统,所述遮阳系统能够打开或至少部分地关闭该车顶组件下方的开口,所述遮阳系统包括:柔性的遮阳件,该柔性的遮阳件至少具有主要部分,该主要部分具有两个相对的横向侧边缘、前边缘和后边缘;卷轴,该卷轴用于在该柔性的遮阳件的后边缘处卷绕和展开该柔性的遮阳件;操作梁,该操作梁附接到该柔性的遮阳件的引导条的前边缘,该柔性的遮阳件的引导条沿着该主要部分的每个横向侧边缘横向延伸并且附接到该主要部分的每个横向侧边缘,并且每个引导条包括可向内折叠部分和可折叠的第一铰接部分,所述可向内折叠部分能够朝向遮阳系统的纵向中心线与引导条的主要部分成锐角地向内折叠,并且当该柔性的遮阳件卷绕到该卷轴上时在与该主要部分相同的平面中折叠,所述第一铰接部分在所述引导条的纵向方向上延伸,其中该第一铰接部分形成为在该引导条中形成的凹部,并且其中每个可向内折叠部分通过所述第一铰接部分和两个相对的纵向引导件联接到所述引导条的主要部分,以用于在其中在横向方向上保持至少可向内折叠部分和所述引导条的主要部分的一部分并且在其中沿纵向方向可滑动地引导至少可向内折叠部分和所述引导条的主要部分的一部分,所述引导件设置有锁定构件和引导腔,所述引导腔用于接合所述柔性的遮阳件的至少可向内折叠部分,以防止当所述柔性的遮阳件至少部分地展开时所述可向内折叠部分横向地移出所述纵向引导件。

背景技术:

[0002]

这种遮阳系统在本领域中是已知的。这种遮阳系统可以配备有具有柔性布状材料的某些特性的柔性的遮阳件。在这种系统的引导条设计成使得布状材料是引导条的一部分的情况下,引导条的性能很大程度上取决于布状材料的特性。因此可能发生的是,轻质半透明布状材料的特性与相对厚且重的布状材料的特性大不相同。这导致一种类型的布料与另一种类型的布料在性能上存在差异,这是不期望的。例如对性能的负面影响,例如引导条通过引导件的引导通道的滑动性能,或者在卷绕或展开柔性遮阳系统时噪声的负面影响。在厚且重的布的情况下,可能发生的是,沿横向方向看到的布不能随着时间保持绷紧,并且悬挂在在其中其被引导的引导件的高度下方(下垂)。这可能是由于在引导件中的遮阳件的引导中的松弛和由于布本身,或者与柔性的遮阳件中缺少横向张力相结合。为了解决这个问题,需要更坚固的引导类型,以使布中的横向张力更高,从而使布随着时间保持绷紧。然而,这种横向张力的增加也以不利的方式影响遮阳系统的拉力或推力,这是不期望的。当遮阳系统展开或卷起到遮阳卷轴上时,可能产生这种高的拉力或推力。因此,期望确保在可接受的拉力和推力水平下布中具有更高的横向张力。

技术实现要素:

[0003]

因此,本发明的目的是提供一种用于在车顶组件中使用的这种遮阳系统的替代设计。

[0004]

根据本发明,遮阳系统的特征在于,每个引导条由热塑性材料制成,并且包括至少第二铰接部分,该至少第二铰接部分平行于第一铰接部分沿着引导条的长度纵向地延伸,以形成相对的折叠部分。

[0005]

可以选择热塑性材料,使得其特性与引导条在其中滑动接合的引导通道的特性相匹配。一旦找到了最佳材料(其性能相对于滑动性能和nvh性能(噪音、振动和不平顺性)是最佳的),对于每个新设计的遮阳系统,当引导材料或尺寸不改变时,可以以相同的材料选择来使用引导条。这是有益的,因为对于每种新型布料不需要将引导条朝向引导件进行调整。引导条可以仅仅附接到新型柔性遮阳材料上,而不需要任何额外的调整工作,例如测试和改变材料。

[0006]

这种单独的引导条从抗弯性方面也是有益的,因为柔性遮阳材料本身不具有任何抗弯性。当柔性的遮阳件卷绕在卷轴上时,引导条当接合在滑动引导件的壁之间时可以以防屈曲的方式引导柔性的遮阳件。

[0007]

本发明的一个方面是铰接部分,需要该铰接部分以相对于引导条的主要部分以锐角来折叠可折叠部分,以及将可折叠部分从相对于引导条的主要部分的锐角展开到其中可折叠部分基本上与引导条的主要部分位于相同平面中的位置。由塑性材料制成并且经常折叠和展开的铰接部需要高的弯曲强度和抗撕裂性(抗疲劳性)。在本发明中,引导条优选地在称为刮削(skiving)的过程中制成,刮削基本上是用锋利的刀切割旋转的实心材料盘的引导条。引导条随后通过两对相对旋转的按压轮形成设置有两个平行的凹部,形成第一铰接部分和第二铰接部分。在该过程中,在引导条中形成两个平行的凹部,其优选地在引导条的中心线的两侧,更优选地相对于引导条的中心线对称,避免了引导条以大的半径弯曲,当仅一个凹部偏离引导条的中心线形成时可能发生这种情况。有益的是具有直的引导条,该引导条可以附接到柔性的遮阳件的直边缘,使得一旦引导条附接到柔性遮阳材料并且组件安装在引导通道中,结果是绷紧的柔性的遮阳件而没有任何松垂或任何褶皱。两个平行的凹部确保了引导条设置有第一铰接部分和第二铰接部分,并且确保了引导条是直的。然而,可以采取其它措施来确保直线性,例如通过在期望的位置处和/或利用不同的凹部提供多于一个的第二铰接部。

[0008]

在本发明的另一方面中,第一铰接部分和至少第二铰接部分的凹部形成在引导条的上表面和下表面中的相对侧上。这是为了确保用于第一引导条和第二引导条的凹部不仅可以相对于引导条的竖直中心线而且可以相对于引导条的水平中心线以对称的方式形成。

[0009]

作为取决于引导件材料的示例,在本例中为铝,引导条由pa或pa+ptfe或与来自相同材料组的等效材料的组合制成。

[0010]

已经证明,这种材料在低滑动力(低摩擦系数)、良好的nvh性能和其挠曲强度之间是最佳的。低摩擦系数有助于低拉力和推力,该拉力和推力通常受到当柔性的遮阳件沿纵向方向移动时引导条在引导室中的滑动阻力的影响。挠曲强度有助于铰接部的强度,使得铰接部能够随着时间的推移而承受持续的折叠和展开。

[0011]

优选地,在引导条的位于第一铰接部分和至少第二铰接部分之间的区域中形成引导条和柔性的遮阳件的主要部分的侧边缘之间的附接部。这使得在横向方向上看时,引导条和柔性的遮阳件的主要部分之间的附接最强。显然,该附接是在遮阳系统的区域中进行的,在该区域中该附接部对于车辆中的乘客是不可见的。当区域中的包装允许精确地在引

导条的中心线c处进行附接时,这是最有益的。在这种情况下,当通过缝合实现时,附接部给出缝合本身的非常直的结果,而当在中心线外侧缝合时,缝合以曲线延伸,这是不期望的。然而,也可以想到,在至少第二铰接部分中形成引导条和柔性的遮阳件的主要部分的侧边缘之间的附接部。这将使得通过例如缝合形成的附接部部分地或完全地处于第二铰接部分的凹部中,并且因此当柔性的遮阳件和包括附接部的引导条被卷绕到卷轴上时,柔性的遮阳件和引导条的总堆叠厚度将在径向方向上测量时更小。还可以想到,引导条和主要部分的侧边缘之间的附接部形成在引导条的远离可向内折叠部分的内边缘和第二铰接部分之间。当引导条的宽度需要较小并且没有留下其它空间来形成上述区域中的附接部时,可以进行这种选择。

[0012]

本发明的另一方面是引导条具有在0.2mm至1mm范围内,或特别是在0.25mm至0.5mm范围内的材料厚度t1。

[0013]

引导条的厚度必须使得其足够柔性以便能够卷绕在卷轴上。然而,引导条需要具有一定量的抗弯性。当遮阳系统展开并且将被卷绕到卷轴上时,这是需要的。在这种情况下,引导条被加载屈曲力。在这种情况下,力施加到操作梁,以将柔性的遮阳件卷绕到卷轴上。便于柔性的遮阳件卷绕的遮阳系统的一部分是卷轴内的内部弹簧,其偏压卷轴以卷绕柔性的遮阳件。然而,由于在汽车工业中针对遮阳系统的新发展中用于卷轴的封装变得更小,所以弹簧也变得更小,这意味着由卷轴施加的偏压力更低。因为移动操作梁的力是通过马达经由柔性线缆或通过手动应用(本领域已知)来施加的,所以重要的是该力经由引导条被引导到卷轴以避免在柔性的遮阳件的卷绕期间遮阳件起皱或根本不被卷起。这仅在引导条在条滑动通过引导件并因此被加载屈曲力时具有抗弯性时才能实现。为了适应用于卷绕的柔性和抗弯性,引导条的厚度被设定为上述范围。

[0014]

本发明的另一方面是第一铰接部分和第二铰接部分具有在0.05到0.5mm的范围内的材料厚度t2,特别是在0.1到0.35mm的范围内。第一铰接部分和第二铰接部分的厚度取决于折叠和展开引导条所需的力,使得铰接部分因为铰接部不会随着时间而断裂而满足耐久性测试的要求。为此,材料的拉伸强度是重要的,并且避免由于折叠和展开可向内折叠部分而产生的较高的拉力和推力也是重要的,这可能在铰接部分太厚的情况下发生。

[0015]

本发明的另一方面在于引导条具有10mm至40mm范围内的宽度w1,特别是在20mm至30mm范围内的宽度,并且其中第一铰接部分或第二铰接部分和引导条的横向边缘之间的距离w2在2.5mm至10mm范围内,特别是在4mm至8mm范围内。引导条的宽度基本上需要是在遮阳系统的一个横向边缘上的引导条的功能功能性所需的宽度的两倍。其原因如上所述。尽管严格地,当观察柔性的遮阳件的一侧时,引导条可能比所需的更宽,但是多余的宽度和额外的未使用的铰接部可以用于将引导条和柔性的遮阳件之间的附接部布置在由可用包装和/或由头部衬里相对于引导件所具有的位置所决定的位置。因此,这可能意味着基于这些考虑,附接部更多地朝向第一铰接部分,或者更多地朝向第二铰接部分,或者甚至朝向引导条的边缘在第二铰接部分中或超出第二铰接部分。

[0016]

在本发明的另一方面中,第一铰接部分和第二铰接部分的凹部的沿着具有基本恒定厚度t2的部分的宽度w3在0.3到2mm的范围内,特别是在0.35到1mm的范围内。

[0017]

宽度w3应选择为使得确保最佳铰接功能,并且取决于引导条的厚度。较厚的引导条需要较长的铰接宽度w3,因为可折叠部分以锐角折叠,并且铰接部需要足够长以使可折

叠部分自由折叠而不朝向引导条的主要部分引起干扰。宽度w3可以不选择得太长,因为在其太长的情况下,当施加过大的横向力时,可折叠部分将不能从引导条的主要部分获得足够的支撑,由此第一铰接部分将在横向方向上用作一种弹簧。

[0018]

在另一实施例中,引导条配备有加强件。在引导条的基本应用的抗弯性不足的情况下,可能需要这种加强件来提高引导条的抗弯性。这可以通过在引导条上增加单独的较硬部分,例如薄钢条来实现,或者可以想到引导条由两种不同的热塑性材料制成,其中第二材料具有比引导条的基本材料更高的e模量。

[0019]

本发明的另一方面是,引导条通过缝合、胶合、焊接或使用热量的夹紧方法附接到柔性的遮阳件的主要部分的上侧。优选地,通过缝合进行附接,因为与例如焊接、胶合、焊接或在热量影响下的夹紧的其它可能性相比,这涉及最少的投资。

[0020]

在本发明的另一方面中,引导条通过由引导条形成的袋状部围绕安装在操作梁中的连接杆连接到操作梁。以这种方式,引导条通过连接杆和操作梁与驱动线缆和驱动装置(电马达)(本领域已知)连接。以这种方式,屈曲力可以直接从操作梁施加到引导条。

[0021]

在另一实施例中,所述袋状部借助于袋状部导向器(pocket pilot)来加强,以增加所述引导条的抗弯性,所述袋状部导向器附接到所述操作梁。导向器将沿向下方向按压引导条的袋状部,使得当在引导条上施加屈曲力时,导向器避免连接杆将在袋状部内自由移动而不在导向器内沿引导条移动。

[0022]

这种引导条是用一种制造用于在车顶组件中的遮阳系统中使用的引导条的方法制成的,该方法包括以下步骤

[0023]

·

在可旋转轴线上提供热塑性固体材料的盘,其中所述材料的盘能够围绕所述轴线旋转,

[0024]

·

在所述盘旋转的同时,借助于锋利的刀切割所述盘的层,所述层具有基本上引导条的厚度,

[0025]

·

通过第一对相对旋转的辊辊压所述层以提供预处理,其中所述预处理是所述引导条的压缩(用于拉伸和矫直所述条),

[0026]

·

通过加热装置辊压所述层,以向所述引导条提供预处理,其中所述预处理是将所述层加热到110至260℃范围内的温度,特别的是120至170℃范围内的温度,

[0027]

·

通过至少一个第二对相对旋转的辊辊压所述层,以向所述层提供凹部,最终形成所述第一铰接部分和所述第二铰接部分,

[0028]

·

沿着引导条的长度将可折叠部分中的至少一个逐渐折叠成与引导条的其余部分成锐角,以及将可折叠部分中的至少一个逐渐展开到引导条的主要部分的平面中,以及

[0029]

·

在冷却单元中将所述引导条冷却到室温。

[0030]

因此,这种引导条在该方法的第一步骤中由固体材料的盘制成,与在挤出方法中将已经制成的引导条(其中大多数分子位于纵向挤出方向上)相比,该固体材料的分子在随机方向上取向。这种盘可以在压模工艺中制造。通过首先切断旋转盘的层来产生侧引导条。该层通过接下来的步骤进一步处理,以在处理结束时成为侧引导条。在该方法的第二步骤中,引导该层通过具有特定形状和朝向彼此的距离的一对相对的轧辊,使得该层被压缩和矫直,并且在该方法顺序结束时,制造直的和/或拉伸的引导条。在该方法的随后步骤中,引导该层通过加热装置,由此将该层加热到材料中的分子变得可拉伸的温度。这种加热旨在

用于该方法的下一步骤,即在该方法结束时在引导条中滚压将形成可折叠铰接部的凹部。加热温度应当在这样的范围内,使得在层中的凹部中辊压的步骤期间,分子可以被拉伸成基本上垂直于第一和第二铰接部的纵向方向的方向。

[0031]

在随后的步骤中,被加热的层被引导通过至少一组但优选两组或更多组相对旋转的辊。尽管可以想象,凹部和与其相伴的铰接部由一组辊产生,然而优选地,凹部在层的材料中在阶段中逐渐加深,因为几对辊中的每一对都对凹部的总深度有贡献。通过逐渐加深凹部,分子在层的横向方向上拉伸,这有助于铰接部的强度。

[0032]

在随后的步骤中,现在已经具有第一铰接部分和第二铰接部分并可以称为引导条的层经受操作,其中可折叠部分逐渐折叠成与引导条的主要部分成锐角。这种操作通过在横向布置的壁上移动引导条而逐渐完成,所述壁在长度方向上弯曲并且形状类似隧道。当在隧道壁上移动的同时,引导条的可折叠部分的每个特定部分逐渐折叠成锐角。这种操作产生了用于铰接部的操作方向。因此,一旦连接到柔性的遮阳件并且在遮阳系统中起作用,可折叠部分就经受折叠成相同的锐角。在将可折叠部分折叠成锐角之后,将可折叠部分折叠回平坦位置,其中在所述平坦位置中可折叠部分基本上与引导条的主要部分处于同一平面。

[0033]

折叠部分的这种预折叠对于铰接部的耐久性是有益的。实际上,这种遮阳系统将在各种动态条件下被卷绕和展开多次,其中它经受变化的温度、变化的湿度以及不同频率和强度的振动。因此在这种情况下,第一或第二铰接部分将经受多种折叠和展开条件。

[0034]

本发明中的引导条由一种材料制成,并且以一种方法制成,该方法使得引导条中的铰接部能够承受这些条件而不会撕裂,并且因此不会使向内折叠部分从引导条的主要部分断裂,由此柔性的遮阳件中的横向张力将被严重减小。

[0035]

第一铰接部分和第二铰接部分彼此平行地,相对于穿过引导条中间的中心线对称地,并且与引导条的边缘有一定距离地压入引导条中。产生两个平行的铰接部分的原因在于,当仅一个铰接部分偏离引导条中心线被压入引导条中时,引导条将倾向于被制造成弯曲形状。直的引导条对于能够生产在构建时不会在柔性的遮阳件中产生任何褶皱的遮阳系统是非常重要的。在最后的方法步骤中,引导条被快速冷却,以便将分子“冻结”在第一铰接部分和第二铰接部分中。

[0036]

本发明的另一方面是一种制造用于在车顶组件中使用的遮阳系统的柔性的遮阳件的方法,该方法包括以下步骤:

[0037]

·

在缝纫机的缝纫台上,对准来自引导条的进给的第一长度的侧引导条,

[0038]

·

将预切割的柔性的遮阳件的横向侧边缘对准在所述第一引导条的顶部上,

[0039]

·

将堆叠的引导条和柔性的遮阳件夹紧在夹紧装置中,

[0040]

·

通过由以下连接方法之一制成的附接部将第一引导条附接到柔性的遮阳件,所述连接方法为缝合、胶合、焊接或使用热量的夹紧,

[0041]

·

基本上在柔性的遮阳件的纵向端部附近从已经附接的引导条切断引导条的进给的松弛的引导条,

[0042]

·

将附接的第一引导条与柔性的遮阳件一起从缝纫台拉出,

[0043]

·

将来自引导条的进给的第二引导条对准到缝纫台上,

[0044]

·

将附接有第一引导条的所述柔性的遮阳件的相对的横向侧边缘对准到所述第

二引导条上,

[0045]

·

将引导条和柔性的遮阳件夹紧在夹紧装置中,

[0046]

·

通过由以下连接方法之一制成的附接部将第二引导条附接到柔性的遮阳件,所述连接方法为缝合、胶合、焊接或使用热量的夹紧,

[0047]

·

基本上在所述柔性的遮阳件的纵向边缘的端部附近从已经附接的引导条和缝合线切断所述引导条的进给的松弛的引导条。

[0048]

还可以想到,作为替代方法,切换前两个步骤。在这种情况下,首先将柔性遮阳材料施加在缝纫台上,并且在第二步骤中将引导条施加在柔性遮阳材料的顶部上。

[0049]

在该过程中,重要的是,为了具有沿着柔性遮阳材料的边缘的直的缝合线,具有直的稳定的引导条,并且引导条的缝合施加在引导条的中心线附近,以避免缝合线变成弧形而不是直线。

附图说明

[0050]

在下文中,将参考附图阐述本发明的各方面,其中:

[0051]

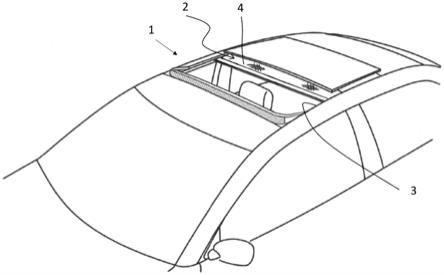

图1以示意性透视图示出了车顶组件和遮阳系统;

[0052]

图2以透视图示出了车顶组件的框架部分和遮阳系统;

[0053]

图3a、3b和3c以更大的比例和3种不同形式的引导条的附接示出了沿图2中的线iii-iii的局部剖视图。

[0054]

图4a示出了处于展开的直的位置的引导条的剖视图。

[0055]

图4b示出了图4a的细节。

[0056]

图5示出了包括加强件的引导条的剖视图。

[0057]

图6示出了具有附接到其上的加强件的实施例的引导条的剖视图。

[0058]

图7示出了遮阳系统的局部示意性透视图,其示出了将引导条固定到操作梁的细节。

[0059]

图8示出了沿图7中的线viii-viii的剖视图

[0060]

图9示出了沿图7中的线ix-ix的剖视图。

[0061]

图10示出了遮阳系统的局部示意性透视图,其示出了将引导条固定到操作梁的细节。

[0062]

图11示出了沿图10中线xi-xi的剖视图。

[0063]

图12示出了沿图10中的线xii-xii截取的局部剖视图。

[0064]

图13示出了制造引导条的方法的示意图。

具体实施方式

[0065]

首先参考图1和2,示出了车顶组件的示例。这种车顶系统可以是所谓的顶部滑动系统、扰流器车顶系统或倾斜/通风滑动系统。车顶组件的面板能够打开和关闭。在车顶组件下方,布置有遮阳系统1,其包括柔性的遮阳件2,该柔性的遮阳件能够覆盖车顶组件下方的开口3,并且能够通过将柔性的遮阳件2卷绕在卷轴8上而露出车顶组件下方的开口3。卷轴通常沿着开口3的横向后端部设置在车顶组件下方,但是卷轴8横向布置在车顶组件下方的开口3的中央区域中或横向布置在所述开口的横向前边缘处也是可行的。柔性的遮阳件2

包括主要部分4a,以及沿主要部分4的纵向边缘的侧边缘5、5’,和其它横向边缘,例如前边缘6和后边缘7。

[0066]

遮阳系统1还包括另外的引导件14、14’(图3),这些引导件在车顶组件下方布置在开口3的横向侧面区域中。事实上,用于遮阳系统1的引导件14、14’可以是车顶组件的固定部分或框架22的一部分,如图2所示。引导件14、14’在车辆的纵向方向上延伸,并且包括用于引导柔性的遮阳件2的侧边缘5、5’的通道。

[0067]

在图3a-3c中,引导件14、14’的一部分被显示为引导腔16。柔性的遮阳件2的横向边缘5、5’被显示为连接到侧引导条10、10’。该连接在图3a-3c中通过附接部19的十字示出,并且可以是缝合连接、胶合连接或焊接连接中的任何一种。引导条10、10’包括在每个引导条10、10’的横向外侧处的可折叠部分11、11’和在其横向内侧处的可折叠部分18、18’。可折叠部分11、11’和18、18’分别通过柔性铰接部分12、17连接到引导条10、10’的中间或主要部分,使得引导条具有相对于引导条10、10’的纵向中心线对称的形状。

[0068]

遮阳件2的附接部19形成为使得其定位在图3a中所示的区域中,该区域具有沿引导条10、10’的整个纵向长度的宽度x。然而,优选地,附接部19沿着引导条10、10’的中心线c(图4a)形成,使得当附接部19在引导条10、10’和柔性的遮阳件2之间形成时,附接部19形成为直线(见图4a)。如从图3a-3c可以看出,仅可折叠部分11、11’折叠成锐角,并布置在引导件14、14’的引导腔16中。可折叠部分11、11’的外端部钩在引导件14、14’中的锁定构件15后方。由于每个引导条10、10’连接到柔性的遮阳件2的相对的横向边缘5、5’并且布置在相对的引导腔16中,因此可以在柔性的遮阳件2中产生横向张力,使得遮阳件2看起来在引导件14、14’之间张紧。可折叠部分18、18’在遮阳件2的使用过程中不折叠,并且特别地为了制造目的而形成。

[0069]

图3b示出了附接部19的替代位置,即在第二铰接部分17内,其中缝合部或其它附接部可以在引导条10、10’的厚度内形成。

[0070]

在图3c的实施例中,附接部19甚至定位在第二铰接部分17之外,这在窄的引导条10、10’的情况下能够是有用的。

[0071]

在图4a和4b中,以展开方式示出了引导条,其中示出了第一铰接部分12和第二铰接部分17两者,它们是在引导条10、10’的上侧和下侧上形成的凹部13、13’,使得引导条10、10’也具有相对于引导条10、10’的水平中心线对称的形状(未示出)。在这些图中,也阐明了权利要求中使用的长度w1、w2和w3以及厚度t1和t2的定义。

[0072]

在图5和6中,示出了引导条10、10’配备有附加的加强件24、25的实施例。在图5中,附加的加强件24集成到引导条10、10’的材料中。可以想到,制成引导条10、10’的基本材料是2k材料,其中可折叠部分11、11’、18、18’和铰接部12、17由具有第一e-模量的第一材料形成,而引导条10、10’的主要部分4包括具有更高的第二e-模量的第二材料。可以想到,这种加强件也可以作为单独的加强件25添加到引导条10、10’,如图6所示。

[0073]

在图7、8和9中,示出了引导条10、10’,以及引导条10、10’与操作梁9的连接。在操作梁9附近,引导条10、10’沿纵向方向被切割,其中引导条10、10’的内部部分与柔性的遮阳件2一起围绕连接杆23折叠。连接杆23沿操作梁9的长度延伸,并且通过操作梁9的内部形状锁定在操作梁9内。遮阳件2的前部部分形成在围绕连接杆23折叠的袋状部20中,以将遮阳件2直接连接到操作梁9。因此连接杆23以及因此遮阳件2与操作梁9一起移动。操作梁9由包

括dc马达和柔性驱动线缆33(本身已知)的驱动单元驱动。在驱动线缆33的端部连接有驱动线缆板34,该驱动线缆板与操作梁9直接连接。为了在图7中清楚,省略了引导件14、14’,以示出引导条10、10’和驱动线缆连接。在图8和9中,增加了引导件14、14’,以示出操作梁9、引导条10、10’和引导件14、14’之间的关系。

[0074]

图10、11和12示出了另一个实施例,其中示出了导向器21连接到操作梁。导向器21还保持连接杆23,柔性的遮阳件2和引导条10、10’围绕该连接杆折叠,如从图12可以看出。导向器21向袋状部20施加压力,使得在柔性的遮阳件2卷起到卷轴8上并且从操作梁9经由引导条10、10’朝向卷轴8施加屈曲力的情况下,导向器21避免连接杆23将在袋状部20内自由移动,而不在引导件14、14’内沿引导条10、10’移动。为了清楚起见,图10中省略了引导件14、14’,以便更好地观察引导条10、10’和导向器21。在图11中,增加了引导件14、14’,以便示出导向器21和引导件14、14’之间的关系。

[0075]

图13示出了用于制造引导条的方法的示意图。包括以下步骤:

[0076]

·

在旋转轴线上提供热塑性固体材料的盘26,其中材料的盘26能够围绕所述轴线旋转,

[0077]

·

在盘26旋转的同时,借助于锋利的刀31切割盘26的层,该层具有基本上引导条10、10’的厚度,

[0078]

·

通过第一对相对旋转的辊27辊压该层以提供预处理,其中预处理是压缩条,

[0079]

·

通过加热装置29辊压该层,以提供经受预处理的条,其中预处理是将该层加热到110-260℃的范围内的温度。

[0080]

·

通过至少一个第二对相对旋转的辊28、28’辊压该层,以提供具有凹部13、13’的层,最终形成第一铰接部分12和第二铰接部分17(图4a、4b),

[0081]

·

沿着引导条的长度将可折叠部分11、11’中的至少一个逐渐折叠30成与引导条10、10’的其余部分成锐角,并且将可折叠部分11、11’中的至少一个逐渐展开30到引导条10、10’的主要部分的平面中,

[0082]

·

在冷却单元32中将引导条10、10’冷却到室温。

[0083]

本发明不限于前面描述的实施例,这些实施例可以在所附权利要求限定的本发明的范围内广泛地变化。例如,可以想到,当对引导条10、10’的直线度的精度要求较低时,在制造引导条10、10’之后,沿引导条10、10’的中心线在纵向方向上切割引导条10、10’,以便在遮阳件的横向边缘处使用引导条10、10’中的每一个。还可以想到,引导条10、10’的可折叠部分11、11’以向内折叠的方式或以展开的笔直方式存储在卷轴8上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1