一种汽车电控制动助力装置的制作方法

[0001]

本发明属于汽车制动领域,尤其是汽车电控制动助力装置。

背景技术:

[0002]

在以往的汽车制动助力器产品中,使用汽车发动机或真空泵形成真空,为助力器提供动力源。助力器设计成为前后两腔,且车辆行驶时两腔都处于一定真空度下。当驾驶员踩下制动踏板时,助力器后腔进入大气,与前腔形成压差,由于大气压作用形成推力,对驾驶员踩踏力形成助力。

技术实现要素:

[0003]

本发明专利为一种汽车电控制动助力装置,其由电机作为动力源,经过齿轮系统与螺母螺杆,最终将旋转运动转化为直线运动,为驾驶员制动进行助力。

[0004]

本发明采取的技术方案是:齿轮二分别通过无油润滑轴承与滚动轴承一与销钉转动连接,齿轮一与齿轮二啮合连接,齿轮一与传动轴过盈连接,齿轮二与中心斜齿轮相互啮合,中心斜齿轮装配在滚动轴承二中,该滚动轴承二通过卡簧限制在壳体上,轴承套与滚动轴承二过盈铆接,防尘罩过盈的套在轴承套上,传动螺母通过正六边形和18个凸台与中心斜齿轮的18个凹槽连接,传动螺母内部为内螺纹结构、与螺杆外螺纹相啮合,螺杆又与支撑板通过激光焊接相连,支撑板与支架通过卡扣过盈卡合连接,支架与滑块通过二次注塑为一体,支架与位移传感器通过热熔焊接为一体,主缸推杆、反馈盘依次放置在支架内部及上方,连接杆与推杆铆接后装配在螺杆内部可与其相对滑动,连接杆与磁铁座部件固定连接,推杆簧位于推杆簧座和螺杆之间,壳盖、导向杆分别铆接在壳体上,回位弹簧一端压在支架上、另一端压在壳盖内,主缸体通过六角螺母与导向杆连接,推杆用于连接汽车制动踏板。

[0005]

所述传动螺母的材质采用聚丙烯、聚甲醛或聚醚醚酮。

[0006]

所述支架的材质采用尼龙或聚对苯二甲酸乙二醇酯。

[0007]

所述滑块的材质采用耐磨的塑料材质。

[0008]

所述滑块的材质采用聚甲醛或聚醚醚酮。

[0009]

所述滑块的两个半圆中间有长度为a的矩形间隙,两个半圆加上矩形间隙组成的腰型孔,两个半圆的半径与导向杆的半径相等。

[0010]

本发明的优点是结构新颖,使用电机助力制动机构代替了传统汽车的真空助力制动机构,使用电机和斜齿轮传递扭矩,并通过螺母螺杆将旋转运动变为直线运动,从而形成助力,与传统真空助力装置相比拥有反应速度快、机械结构可靠、鲁棒性强等特点;加入控制系统后,助力装置可实现主动启动,为制动主缸提供推力,形成制动力,是未来行车制动系统发展的趋势;本发明可应用到常规制动、线控制动,主动避撞、自适应巡航、智能驾驶以及制动能量回收系统中。

附图说明

[0011]

图1是本发明的俯视图;

[0012]

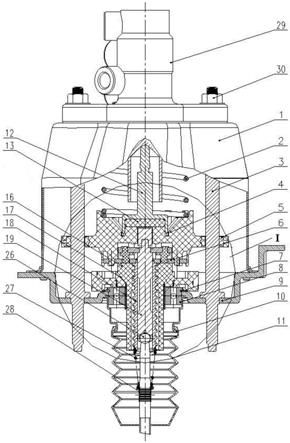

图2是图1的a-a剖视图;

[0013]

图3是图1的b-b剖视图;

[0014]

图4是图2的i部放大图;

[0015]

图5是本发明磁铁与位移传感器的结构示意图;

[0016]

图6是本发明螺杆、传动螺母和中心斜齿轮的结构示意图;

[0017]

图7是本发明支架与滑块的结构示意图;

[0018]

图8是本发明螺母16的结构示意图;

[0019]

图9是本发明螺母16的剖视图;

[0020]

图10是本发明斜齿轮17的结构示意图;

[0021]

图11是本发明斜齿轮17的剖视图;

[0022]

图12是本发明正常状态机构的立体图;

[0023]

图13是本发明电机失效状态的立体图。

具体实施方式

[0024]

如图1、2、3、4所示,齿轮二23分别通过无油润滑轴承24与滚动轴承一22与销钉25转动连接,齿轮一20与齿轮二23啮合连接,齿轮一20用于与传动轴21过盈连接,齿轮二23与中心斜齿轮17相互啮合,中心斜齿轮17装配在滚动轴承二8中,该滚动轴承二8通过卡簧7限制在壳体9上,轴承套10与滚动轴承二8过盈铆接,消除卡簧与壳体之间的间隙,防尘罩11过盈的套在轴承套10上,传动螺母16通过正六边形和18个凸台1601与中心斜齿轮17的18个凹槽1701连接,如图6、8、9、10、11所示,传动螺母16内部为内螺纹结构、与螺杆18外螺纹相啮合,螺杆18又与支撑板6通过激光焊接相连,支撑板6与支架4通过卡扣过盈卡合连接,支架4与滑块5通过二次注塑为一体,支架4与位移传感器14通过热熔焊接为一体,如图5所示,即:支架、滑块、支撑板、位移传感器、螺杆为一体化部件,主缸推杆12、反馈盘13依次放置在支架4内部及上方,连接杆19与推杆26铆接后装配在螺杆18内部可与其相对滑动,连接杆19与磁铁座部件15固定连接,推杆簧27位于推杆簧座28和螺杆18之间,在推杆簧座28的作用下处于压缩状态,壳盖1、导向杆3分别铆接在壳体9上,回位弹簧2一端压在支架4上、另一端压在壳盖1内,主缸体29通过六角螺母30与导向杆3连接,推杆26用于连接汽车制动踏板。

[0025]

所述传动螺母16选择摩擦系数较小的材料,如聚丙烯、聚甲醛、聚醚醚酮等,使其与金属螺杆18配合产生尽可能小的摩擦力。

[0026]

所述支架4采用韧性较强的塑料材质,如尼龙、聚对苯二甲酸乙二醇酯等,通过卡扣过盈配合体积较小的金属支撑板6,使机构整体质量较轻。由于传动螺母16与螺杆18的螺纹为非自锁螺纹,所以机构助力完成后,在回位弹簧2的作用下,可以将机构压回初始位置。

[0027]

滑块5选择耐磨的塑料材质,如聚甲醛、聚醚醚酮等,其采用双色注塑,内部为两个半圆加上矩形组成的腰型孔,如图7所示,两个半径为r的半圆中间延长了长度为a的矩形,导向杆3半径为r。既保证了滑块5在抑制部件整体随螺母的16转动,同时使部件装配完成后,整体可向两侧偏摆为a的间隙,有效防止机构在装配或往复运动时卡滞。

[0028]

工作原理

[0029]

与以往的汽车制动助力器产品不同的是本发明的汽车电控制动助力装置使用电机作为动力源替换原有的真空源进行制动助力,其中:

[0030]

电机将扭矩输出至传动轴21带动齿轮一20经过齿轮二23减速,将扭矩传递至中心斜齿轮17并带动传动螺母16一同转动,通过传动螺母16带动螺杆18,同时由于支架4、滑块5、支撑板6、螺杆18为一体的部件与导向杆3配合,抑制旋转,最终将旋转运动变为直线运动,达到助力功能;即将支架4、滑块5、支撑板6、螺杆18集成为一体,通过滑块5与导向杆3的轴向滑动、径向止动,使螺杆18不会随螺母16转动,完成助力后,在回位弹簧2的作用下,系统被压回初始位置;

[0031]

当驾驶员踩下制动踏板时,踏板连接推杆26,带动连接杆19、磁铁座部件15产生运动,与位移传感器14产生相对位移,从而出现信号差;此时电机启动,带动齿轮和传动螺母转动,螺杆带动支撑板、支架、位移传感器直线运动,当位移传感器14运动到与磁铁座部件15平齐时,信号归零,电机停止转动,当驾驶员抬起制动踏板后,出现反向信号,电机反向启动,直至回到原点。

[0032]

如图12、13所示,在电机、控制系统或电力等出现失效时,由于传动螺母16、中心斜齿轮17正六边形结构的设计,二者在驾驶员踩踏力作用下可轴向滑动,实现轴向的分离,此时驾驶员踩踏力通过推杆26带动连接杆19、推杆簧27、推杆簧座28、螺杆18、传动螺母16等部件向上运动,形可使驾驶员可直接依靠踩踏制动踏板成推力,最终完成制动,为车辆安全提供双重保障。

[0033]

传动螺母16、中心斜齿轮17导向槽的设计,如图6、8、9、10、11所示,传动螺母16上存在正六边形结构与18个凸台1601;中心斜齿轮17上存在18个与其相对应的凹槽1701以及正六边形结构;凸台与凹槽形状及大小相同。在回位弹簧2的压力下,传动螺母16紧紧贴在中心斜齿轮17上,通过18个凸台结构连接,传递扭矩。如图12所示,正常工作时,在回位弹簧2和制动反向力的作用下,传动螺母16与中心斜齿轮17紧密贴合,当出现失效模式时,如图13所示,驾驶员的踩踏力作用下使二者沿正六边形导向结构方向滑动,完成制动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1