一种自缓冲的汽车防撞梁的制作方法

[0001]

本发明涉及汽车防撞梁技术领域,具体涉及一种自缓冲的汽车防撞梁。

背景技术:

[0002]

汽车汽车防撞梁是汽车的重要组成部分,对于汽车的安全行驶起到重要作用。在汽车行驶的过程中,当车辆之间出现撞击时会导致汽车损坏,甚至导致汽车内乘坐的人员的人身伤害。现有的汽车防撞梁其主要采用单纯的刚性结构组成,在受到撞击时,在撞击力作用下出现损坏。由于现有的汽车防撞梁本身不具备弹性结构设计,在撞击力作用下直降将撞击力传递到车辆上和进一步传递到乘客身上,其安全性能较差。

[0003]

因此,需要提供一种自缓冲的汽车防撞梁,其具备较好的缓冲性能,在受到撞击时能够很好的缓和冲击力,对自身起到很好缓冲保护作用。

技术实现要素:

[0004]

本发明的目的在于提供一种自缓冲的汽车防撞梁,用以解决汽车防撞梁缓冲能力较差的问题。

[0005]

为实现上述目的,本发明的技术方案为:

[0006]

一种自缓冲的汽车防撞梁,包括承载梁,还包括:

[0007]

缓冲座,其固定在承载梁的一侧的两端处;

[0008]

缓冲架,其固定在两个缓冲座之间且沿着承载梁的长度方向延伸;

[0009]

底板,其固定在缓冲座的背离承载梁的一端;

[0010]

所述缓冲架包括长条状的缓冲体,两个连接座分别固定在缓冲体的两端;

[0011]

所述缓冲座包括长方体状的集成座,还包括:

[0012]

调整座,其固定在集成座的侧壁的下部;

[0013]

安装架,其固定在集成座的侧壁的中部;

[0014]

减震板,其固定在集成座的顶部;

[0015]

第二减震块,其固定在安装架内;

[0016]

第一调节件,其旋接在调整座、安装架、第二减震块和减震板上;

[0017]

其中,两个调整座分别处于集成座的两侧,调整座、安装架、第二减震块一一对应。

[0018]

优选地,所述连接座包括:

[0019]

缓冲块,其是四棱台状的;

[0020]

连接板,其是矩形的且一体成型的连接在缓冲块的端部;

[0021]

定位槽,其凹设于缓冲块内且沿着缓冲块的宽度方向延伸;

[0022]

所述缓冲体包括:

[0023]

减震条,其是矩形的长条状的且中间部分是弯曲的;

[0024]

第一缓冲层,其沿着减震条的长度方向固定在减震条的一侧;

[0025]

承载层,其沿着减震条的长度方向固定在减震条的另一侧;

[0026]

缓冲棱,其沿着第一缓冲层的高度方向固定在第一缓冲层的背离减震条的一侧;多个缓冲棱沿着第一缓冲层的长度方向排列。

[0027]

优选地,所述减震条包括:

[0028]

边框,其是圆弧状的;

[0029]

第一减震块,其是四棱台状的且沿着边框的高度方向穿设于其内;

[0030]

第二减震块,其是四棱台状的且沿着边框高度方向穿设于其内;

[0031]

第一减震块和第二减震块相互匹配;

[0032]

所述第一减震块包括四棱台状的底座,在底座的上部铰接有四棱柱状的橡胶条;多个橡胶条沿着底座的宽度方向排列且相邻的两个铰接在一起。

[0033]

优选地,所述缓冲棱包括:

[0034]

外壳,其是半圆状的且内部是空腔;

[0035]

承载柱,其是半圆柱状的且沿着外壳的轴向穿设于外壳内;

[0036]

支撑块,其沿着外壳的径向铰接在外壳和承载柱之间;

[0037]

第一弹簧,其沿着支撑块的径向穿设于其内;第一弹簧的两端分别绑定在支撑块内和承载柱的外壁上。

[0038]

优选地,所述调整座包括:

[0039]

基座,其是矩形的;

[0040]

安装框,其是长方体状的且固定在基座的顶部;

[0041]

扭转件,其旋接在安装框的顶部。

[0042]

优选地,所述安装框包括:

[0043]

壳子,其是长方体状的;

[0044]

转动槽,其是半圆柱状的且凹设于壳子的顶部;

[0045]

第一导向槽,其是圆弧状的且凹设于转动槽的内壁上;第一导向槽沿着转动槽的圆弧方向延伸。

[0046]

优选地,所述扭转件包括:

[0047]

旋转体,其半圆状的;

[0048]

第一转轴,其是圆杆状的且沿着旋转体的轴向旋接在其内;

[0049]

轨道,其是圆弧状的沿着旋转体的圆弧方向固定在其外壁上。

[0050]

优选地,所述第一调节件包括:

[0051]

减震座,其是圆台状的;

[0052]

第一螺杆,其是圆杆状的且沿着减震座的轴向旋接在减震座的下部;

[0053]

第二弹簧,其套设于第一螺杆上且挤压在减震座的下端;

[0054]

所述减震座包括:

[0055]

减震体,其是圆台状的;

[0056]

第一安装孔,其是圆形孔且沿着减震体的轴向穿设于其下部;

[0057]

第一减震槽,其是圆环状且凹设于减震体的下部。

[0058]

优选地,所述第二减震块包括:

[0059]

第一挤压块,其纵向截面是梯形的;

[0060]

第二挤压块,其长方体状的且固定在第一挤压块的下端。

[0061]

优选地,所述承载梁包括:

[0062]

基板,其是长条状的;

[0063]

第一承载槽,其是半圆形的凹槽;多个第一承载槽沿着基板的长度方向分部;

[0064]

抗撞击板,其固定在基板的背离第一承载槽的一侧的;

[0065]

抗撞击板包括:

[0066]

壳体,其是长方体状的;

[0067]

隔板,其是矩形的且固定在壳体内且将隔板的内腔分割为多个防撞击固定腔;

[0068]

抗撞击块,其是长方体状的且固定在防撞击固定腔内;

[0069]

安装槽,其是凹设于壳体的下部的矩形凹槽且沿着壳体的轴向延伸;

[0070]

第一螺杆,其是圆杆状的且壳体的下部。

[0071]

本发明具有如下优点:

[0072]

(1)从两侧作用到缓冲棱的挤压力分解到平行于第一缓冲层的方向上后会抵消部分,起到自我保护作用。挤压力从多个缓冲棱传递到缓冲体上,多个缓冲棱沿着缓冲体的长度方向分散开,避免了作用力集中在一个点位上导致自身结构损坏。

[0073]

(2)第二减震块和第一缓冲层都采用橡胶材料制备成,在挤压力作用下出现变形,起到缓冲保护作用。多个第二减震块和第一缓冲层沿着边框的长度方向分部,避免了作用力集中导致的局部损坏。

[0074]

其中,多个橡胶条相互铰接在一起,当第二减震块挤压第一减震块时,橡胶条和第二减震块直接接触。受到挤压的多个橡胶条会出现变形以缓冲挤压力,起到自我缓冲保护作用。

[0075]

(3)多个支撑块采用分体式安装,外壳将受到的挤压力传递到支撑块时,多个支撑块分别出现位置偏移,从而缓解挤压造成的结构损坏。承载柱采用钢铁材料制备成,承载柱的承载能力较强,承载柱在受到挤压时能够承受很大的挤压力,提高了其自身结构稳定的性。

附图说明

[0076]

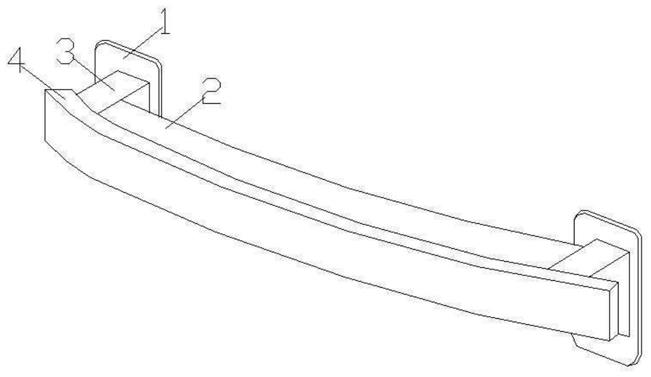

图1是本发明的自缓冲的汽车防撞梁的示意图。

[0077]

图2是本发明的缓冲架的示意图。

[0078]

图3是本发明的连接座的示意图。

[0079]

图4是本发明的缓冲体的示意图。

[0080]

图5是本发明的减震条的示意图。

[0081]

图6是本发明的第一减震块的示意图。

[0082]

图7是本发明的缓冲棱的示意图。

[0083]

图8是本发明的缓冲座的示意图。

[0084]

图9是本发明的调整座的示意图。

[0085]

图10是本发明的扭转件的示意图。

[0086]

图11是本发明的安装框的示意图。

[0087]

图12是本发明的安装架的示意图。

[0088]

图13是本发明的第一调节件的示意图。

[0089]

图14是本发明的减震座的示意图。

[0090]

图15是本发明的第二减震块的示意图。

[0091]

图16是本发明的承载梁的示意图。

[0092]

图17是本发明的抗撞击板的示意图。

[0093]

1-底板;2-缓冲架;21-连接座;211-缓冲块;212-定位槽;213-连接板;22-缓冲体;221-缓冲棱;2211-外壳;2212-支撑块;2213-第一弹簧;2214-承载柱;222-第一缓冲层;223-承载层;224-减震条;2241-边框;2242-第一减震块;22421-橡胶条;22422-底座;2243-第二减震块;3-缓冲座;31-调整座;311-安装框;3111-壳子;3112-第一导向槽;3113-转动槽;312-扭转件;3121-旋转体;3122-第一转轴;3123-轨道;313-基座;32-安装架;33-第一调节件;331-减震座;3311-第一安装孔;3312-减震体;3313-第一减震槽;332-第二弹簧;333-第一螺杆;34-减震板;35-第二减震块;351-第一挤压块;352-第二挤压块;36-集成座;4-承载梁;41-基板;42-第一承载槽;43-抗撞击板;431-隔板;432-抗撞击块;433-壳体;434-安装槽;435-第一螺杆。

具体实施方式

[0094]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0095]

实施例

[0096]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图示与具体实施例,进一步阐述本发明。

[0097]

结合图1至图17本发明的自缓冲的汽车防撞梁进行详细说明。

[0098]

本实施例的自缓冲的汽车防撞梁,包括承载梁4。自缓冲的汽车防撞梁还包括缓冲座3,缓冲座3固定在承载梁4的一侧的两端处;缓冲架2固定在两个缓冲座3之间且沿着承载梁4的长度方向延伸;底板1固定在缓冲座3的背离承载梁4的一端。

[0099]

所述承载梁4包括基板41,基板41是长条状的。第一承载槽42是半圆形的凹槽。多个第一承载槽42沿着基板41的长度方向分部。抗撞击板43用螺栓固定在基板41的背离第一承载槽42的一侧的。

[0100]

抗撞击板43包括壳体433,壳体433是长方体状的。隔板431是矩形的,隔板431用螺栓固定在壳体433内,隔板431将壳体433的内腔分割为多个防撞击固定腔。抗撞击块432是长方体状的,抗撞击块432用螺栓固定在防撞击固定腔内。安装槽434是凹设于壳体433的下部的矩形凹槽,安装槽434沿着壳体433的轴向延伸。第一螺杆435是圆杆状的,第一螺杆435用螺纹旋接在壳体433的下部。多个第一螺杆435沿着安装槽434的轴向排列。

[0101]

在使用时,根据需要将抗撞击块432固定在防撞击固定腔内,根据使用场景可以选择抗撞击块432的材质。例如,当需要承受较大的撞击力且对承载强度要求高的情况下,抗撞击块432选用钢铁材料制备成。对于承载强度要求不高,需要具备相应的弹性进行缓冲时抗撞击块432选用橡胶材料制备成。壳体433在受到撞击后将挤压力传递到抗撞击块432,抗撞击块432承载部分撞击力,从而对基板41起到保护作用。

[0102]

所述缓冲架2包括长条状的缓冲体22,两个连接座21分别用螺栓固定在缓冲体22的两端。

[0103]

所述连接座21包括缓冲块211,缓冲块211是四棱台状的。连接板213是矩形的,连

接板213一体成型的连接在缓冲块211的端部。定位槽212凹设于缓冲块211内,定位槽212沿着缓冲块211的宽度方向延伸。两个定位槽212沿着缓冲块211的长度方向排列。定位槽212的纵向截面是梯形。

[0104]

所述缓冲体22包括减震条224,减震条224是矩形的长条状,减震条224的中间部分是弯曲的。第一缓冲层222沿着减震条224的长度方向用螺栓固定在减震条224的一侧。承载层223沿着减震条224的长度方向用螺栓固定在减震条224的另一侧。

[0105]

缓冲棱221是半圆柱状的,缓冲棱221沿着第一缓冲层222的高度方向用螺栓固定在第一缓冲层222的背离减震条224的一侧。多个缓冲棱221沿着第一缓冲层222的长度方向排列。

[0106]

在使用时,在安装后,缓冲块211的倾斜的一侧侧面和第二减震块35的侧面相接触,连接板213伸入到减震板34和第二减震块35的顶面之间。当连接座21受到撞击时会将承受的挤压力传递到相接触的第二减震块35上,缓冲块211和第二减震块35的接触面是斜面,在挤压力作用下出现滑动,避免撞击造成缓冲块211和第二减震块35之间的相互碰撞导致损坏。在定位槽212内填充有橡胶层,当缓冲块211受到挤压产生变形时会挤压定位槽212内的橡胶层,橡胶层产生变形以起到缓冲保护作用。

[0107]

在安装后,缓冲棱221挤压在第一承载槽42内。当抗撞击板43挤压基板41时,基板41产生一定的弯曲变形且挤压缓冲体22。基板41在第一承载槽42处产生变形且将挤压力传递到缓冲棱221。缓冲棱221的侧壁是圆柱曲面,缓冲棱221其两侧受到的挤压力分解到垂直第一缓冲层222的方向上和平行于第一缓冲层222的方向上。

[0108]

从两侧作用到缓冲棱221的挤压力分解到平行于第一缓冲层222的方向上后会抵消部分,起到自我保护作用。挤压力从多个缓冲棱221传递到缓冲体22上,多个缓冲棱221沿着缓冲体22的长度方向分散开,避免了作用力集中在一个点位上导致自身结构损坏。

[0109]

所述减震条224包括边框2241,边框2241是圆弧状的。第一减震块2242是四棱台状的,第一减震块2242沿着边框2241的高度方向穿设于边框2241内且采用铰接方式固定。第二减震块2243是四棱台状的,第二减震块2243沿着边框2241的高度方向穿设于边框2241内且采用铰接方式固定在边框2241内。第一减震块2242和第二减震块2243相互匹配。第一减震块2242的纵向截面是梯形,第二减震块2243的纵向截面是梯形。第一减震块2242和第二减震块2243采用斜面接触。

[0110]

所述第一减震块2242包括四棱台状的底座22422,在底座22422的上部铰接有四棱柱状的橡胶条22421。多个橡胶条22421沿着底座22422的宽度方向排列,相邻的两个铰接在橡胶条22421一起。

[0111]

在安装后,第二减震块2243靠近第一缓冲层222的一侧。当挤压力传递到第二减震块2243上后,第二减震块2243挤压第一缓冲层222,第二减震块2243和第一缓冲层222是斜面接触,在挤压力作用下第二减震块2243和第一缓冲层222出现相对滑动,避免了硬性撞击导致的结构损坏。第二减震块2243和第一缓冲层222都采用橡胶材料制备成,在挤压力作用下出现变形,起到缓冲保护作用。多个第二减震块2243和第一缓冲层222沿着边框2241的长度方向分部,避免了作用力集中导致的局部损坏。

[0112]

其中,多个橡胶条22421相互铰接在一起,当第二减震块2243挤压第一减震块2242时,橡胶条22421和第二减震块2243直接接触。受到挤压的多个橡胶条22421会出现变形以

缓冲挤压力,起到自我缓冲保护作用。

[0113]

所述缓冲棱221包括外壳2211,外壳2211是半圆状的,外壳2211的内部是空腔。承载柱2214是半圆柱状的,承载柱2214沿着外壳2211的轴向穿设于外壳2211内。支撑块2212沿着外壳2211的径向铰接在外壳2211和承载柱2214之间。第一弹簧2213沿着支撑块2212的径向穿设于支撑块2212内。第一弹簧2213的两端分别绑定在支撑块2212内和承载柱2214的外壁上。

[0114]

在缓冲棱221受到挤压时,首先是外壳2211受到挤压,外壳2211将受到的径向挤压力传递到支撑块2212,支撑块2212采用橡胶材料制备成,支撑块2212在挤压力作用下出现变形以且挤压第一弹簧2213,第一弹簧2213受到挤压产生变形以起到缓冲保护作用。多个支撑块2212采用分体式安装,外壳2211将受到的挤压力传递到支撑块2212时,多个支撑块2212分别出现位置偏移,从而缓解挤压造成的结构损坏。承载柱2214采用钢铁材料制备成,承载柱2214的承载能力较强,承载柱2214在受到挤压时能够承受很大的挤压力,提高了其自身结构稳定的性。

[0115]

所述缓冲座3包括长方体状的集成座36,缓冲座3还包括调整座31,调整座31用螺栓固定在集成座36的侧壁的下部。安装架32用螺栓固定在集成座36的侧壁的中部。减震板34用螺栓固定在集成座36的顶部。第二减震块35用螺栓固定在安装架32内。第一调节件33用螺纹旋接在调整座31、安装架32、第二减震块35和减震板34上。其中,两个调整座31分别处于集成座36的两侧,调整座31、安装架32、第二减震块35一一对应。

[0116]

所述调整座31包括基座313,基座313是矩形的。安装框311是长方体状的,安装框311用螺栓固定在基座313的顶部。扭转件312用螺栓旋接在安装框311的顶部。所述安装框311包括壳子3111,壳子3111是长方体状的。转动槽3113是半圆柱状的,转动槽3113凹设于壳子3111的顶部。第一导向槽3112是圆弧状的,第一导向槽3112凹设于转动槽3113的内壁上。第一导向槽3112沿着转动槽3113的圆弧方向延伸。

[0117]

所述扭转件312包括旋转体3121,旋转体3121是半圆状的。第一转轴3122是圆杆状的,第一转轴3122沿着旋转体3121的轴向用螺纹旋接在旋转体3121内。轨道3123是圆弧状的,轨道3123沿着旋转体3121的圆弧方向用螺栓固定在旋转体3121外壁上。

[0118]

所述第一调节件33包括减震座331,减震座331是圆台状的。第一螺杆333是圆杆状的,第一螺杆333沿着减震座331的轴向用螺纹旋接在减震座331的下部。第二弹簧332套设于第一螺杆333上,第二弹簧332挤压在减震座331的下端。所述减震座331包括减震体3312,减震体3312是圆台状的。第一安装孔3311是圆形孔,第一安装孔3311沿着减震体3312的轴向穿设于减震体3312的下部。第一减震槽3313是圆环状的,第一减震槽3313凹设于减震体3312的下部。

[0119]

所述第二减震块35包括第一挤压块351,第一挤压块351的纵向截面是梯形的。第二挤压块352长方体状的,第二挤压块352用螺栓固定在第一挤压块351的下侧。

[0120]

在使用时,第一转轴3122的端部用螺纹旋接在安装框311上。旋转体3121滑动在转动槽3113内。轨道3123滑动在第一导向槽3112内。其中,安装架32的底部穿设有一个矩形的传动口。

[0121]

在安装后,当基板41的端部挤压减震板34时,减震板34挤压减震座331,减震座331挤压第二弹簧332,第二弹簧332挤压的端部挤压在连接座21上。其中,连接板213从第一挤

压块351的顶面起挤压第一挤压块351,缓冲块211的侧壁挤压第一挤压块351的侧壁。第一挤压块351在连接座21的挤压作用下向下将挤压力通过安装架32的底部的传动口传递到扭转件312的顶面上。扭转件312绕着第一转轴3122转动且在转动槽3113内滑动,轨道3123在第一导向槽3112内滑动。第一导向槽3112对轨道3123起到导向作用。转动槽3113对旋转体3121起到支撑和导向作用。

[0122]

其中,第二挤压块352直接挤压在旋转体3121的上侧。第一挤压块351支撑在安装架内32。

[0123]

第二弹簧332的顶端挤压在第一减震槽3313内。第一减震槽3313对第二弹簧332起到定位和导向作用,避免第二弹簧332在受到挤压时出现位置偏移。第二弹簧332受到挤压产生变形,起到缓冲作用。

[0124]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1