动力总成悬置装置及使用该动力总成悬置装置的车辆的制作方法

1.本发明涉及车辆悬置系统技术领域,具体涉及一种动力总成悬置装置及使用该动力总成悬置装置的车辆。

背景技术:

2.发动机和/或电动机是车辆的动力来源,同时也是主要的震动源和噪声源。客车发动机通过悬置系统安装到车身上,发动机悬置系统最基本的功能包括:承载发动机重量、限制发动机移动、降低震动和噪声向车内传递等。

3.如授权公告号为cn205930234u的中国实用新型专利公开了一种后置客车发动机悬置系统,包括连接在发动机上的左前支架和右前支架,以及连接在车身骨架上的左前托架和右前托架,在相应前支架和相应前托架之间设有相应的悬置软垫,一般的悬置软垫采用橡胶,利用悬置软垫实现对发动机的减震支撑。

4.通常车辆在启动、加速、减速、停机时,发动机会在短时间内输出比较大的力矩,此时要求悬置系统能够对发动机提供较大的支撑力偶,保证发动机的位移量不能太大(悬置系统的压缩量不超过5mm),也就是说,悬置系统需要具有较大的刚度。车辆在正常行驶时,发动机稳定输出功率,此时悬置系统又不需要太大的支撑力偶,而是要求具有良好的隔振性能,两者要求正好相反。

5.大刚度的悬置系统无法在车辆正常行驶时提供较好的隔振作用。如果为了满足正常行驶时的隔振性能,小刚度的橡胶悬置又无法满足发动机在车辆启动、加速、减速、停机时的大刚度支撑要求。类似于橡胶软支座这类刚度固定的悬置系统,如果既考虑大支撑刚度又兼顾隔振性能的话,通常会使悬置系统都不能满足这两方面的要求。因此,需要针对性的设计可以根据车辆运行工况来调整悬置性能的悬置系统,以兼容满足发动机在车辆启动、停机时的大刚度支撑要求以及发动机在车辆匀速行驶时的隔振性能。

技术实现要素:

6.本发明的目的在于提供一种动力总成悬置装置,以解决现有悬置系统无法兼容满足车辆启动、停机时的大刚度支撑要求以及发动机在车辆匀速行驶时的隔振性能的问题。同时,本发明的目的还在于提供一种车辆,以解决现有车辆的悬置系统无法兼容满足车辆启动、停机时的大刚度支撑要求以及发动机在车辆匀速行驶时的隔振性能的问题。

7.为实现上述目的,本发明所提供的动力总成悬置装置的技术方案是:包括相对布置的左活塞缸和右活塞缸,各活塞缸分别包括缸体、在缸体中分隔出上腔和下腔的活塞以及活塞杆,各活塞缸的缸体和活塞杆中的其中一个具有用于与动力总成固连的上连接部,另一个具有用于与车架固连的下连接部,左活塞缸的上腔通过第一管路与右活塞缸的下腔连通,第一管路上由左向右的依次串接有左上控制阀和右下控制阀,左活塞缸的下腔通过第二管路与右活塞缸的上腔连通,第二管路上由左向右的依次串接有左下控制阀和右上控制阀,各控制阀分别具有与相应活塞缸的腔体连通的第一工作口以及与处于同一管路上的

另一个控制阀连通的第二工作口,所述动力总成悬置装置还包括对应各控制阀分别设有的储能腔体,各储能腔体分别具有液体储能腔和膜片弹簧,各控制阀分别具有与相应储能腔体的液体储能腔连通的储能工作口,各控制阀还分别具有使第一工作口与第二工作口连通的第一工位和使第一工作口与储能工作口连通的第二工位。

8.有益效果:在车辆启动、停机过程中,动力总成工作且动力总成的输出端与相应传动机构之间产生大力偶,动力总成施加给悬置装置左右两侧的作用力变化较大,其中一侧增加,另一侧减少,此时,使所有的控制阀均处于第一工位,左、右活塞缸形成耦合形式,左活塞缸的上腔与右活塞缸的下腔连通,左活塞缸的下腔与右活塞缸的上腔连通,通过活塞缸腔体中的液体在相互连通的上腔、下腔之间相互流通,使得两侧活塞缸形成较大的反向支撑力偶,进而为动力总成提供较大的支撑反力偶,保证大支撑刚度,提高支撑稳定性。在车辆匀速行驶时,使所有的控制阀均处于第二工位,各活塞缸的相应腔体均与对应的液体储能腔连通,利用各储能腔体的膜片弹簧实现对相应腔体中流动液体的缓冲减振,有效改善了悬置系统的隔振性能。因此,可以通过控制阀的工位控制实现悬置装置的性能切换,使得悬置装置能够兼容满足车辆启动、停机时的大刚度支撑要求以及发动机在车辆匀速行驶时的隔振性能。

9.进一步的,为了简化结构,使位于同一侧的上、下控制阀能够共用同一个储能器,对应于左上控制阀和左下控制阀的两储能腔体集成布置在左储能器上,对应于右上控制和右下控制阀的两储能腔体集成布置在右储能器上,各储能器分别具有缓冲气腔体,各储能器中两储能腔体的两膜片弹簧对应构成相应缓冲气腔体的一部分。这种在一个储能器上集成两个腔体的设计,不仅能够简化结构,而且,在储能器上设置缓冲气腔体,控制缓冲气腔体中的气体压力大小,可以调整膜片弹簧的弹性变形能力,同时,可改善膜片弹簧受力,延长使用寿命。

10.进一步的,为了保证悬置系统同时具有较大支撑刚度和较好的隔振性能,满足动力总成在车辆处于急加速、急减速状态时的需求,所述各控制阀还具有使第一工作口、第二工作口及储能工作口均连通的第三工位。

11.进一步的,为了使各活塞缸中的液体流动阻力可调,从而实现活塞缸的支撑刚度以及隔振性能的可调,保证悬置系统在车辆启动、停机时的支撑刚度足够大,所述各活塞缸中的液体均为磁流变液,对应各活塞缸分别设有用于控制磁流变液状态的绕组线圈,绕组线圈上连接有用于控制绕组线圈上电流大小的控制器。

12.进一步的,为了便于布置绕组线圈,所述各活塞缸上的绕组线圈周向缠绕在相应缸体上。

13.为实现上述目的,本发明所提供的车辆的技术方案是:车辆,包括车架和通过悬置系统支撑安装在车架上的动力总成,悬置系统包括前悬置装置和后悬置装置,前悬置装置和/或后悬置装置为动力总成悬置装置,动力总成悬置装置包括相对布置的左活塞缸和右活塞缸,各活塞缸分别包括缸体、在缸体中分隔出上腔和下腔的活塞以及活塞杆,各活塞缸的缸体和活塞杆中的其中一个具有与所述动力总成固连的上连接部,另一个具有与车架所述固连的下连接部,左活塞缸的上腔通过第一管路与右活塞缸的下腔连通,第一管路上由左向右的依次串接有左上控制阀和右下控制阀,左活塞缸的下腔通过第二管路与右活塞缸的上腔连通,第二管路上由左向右的依次串接有左下控制阀和右上控制阀,各控制阀分别

具有与相应活塞缸的腔体连通的第一工作口以及与处于同一管路上的另一个控制阀连通的第二工作口,所述动力总成悬置装置还包括对应各控制阀分别设有的储能腔体,各储能腔体分别具有液体储能腔和膜片弹簧,各控制阀分别具有与相应储能腔体的液体储能腔连通的储能工作口,各控制阀还分别具有使第一工作口与第二工作口连通的第一工位和使第一工作口与储能工作口连通的第二工位。

14.有益效果:在车辆启动、停机过程中,动力总成工作且动力总成的输出端与相应传动机构之间产生大力偶,动力总成施加给悬置装置左右两侧的作用力变化较大,其中一侧增加,另一侧减少,此时,使所有的控制阀均处于第一工位,左、右活塞缸形成耦合形式,左活塞缸的上腔与右活塞缸的下腔连通,左活塞缸的下腔与右活塞缸的上腔连通,通过活塞缸腔体中的液体在相互连通的上腔、下腔之间相互流通,使得两侧活塞缸形成较大的反向支撑力偶,进而为动力总成提供较大的支撑反力偶,保证大支撑刚度,提高支撑稳定性。在车辆匀速行驶时,使所有的控制阀均处于第二工位,各活塞缸的相应腔体均与对应的液体储能腔连通,利用各储能腔体的膜片弹簧实现对相应腔体中流动液体的缓冲减振,有效改善了悬置系统的隔振性能。因此,可以通过控制阀的工位控制实现悬置装置的性能切换,使得悬置装置能够兼容满足车辆启动、停机时的大刚度支撑要求以及发动机在车辆匀速行驶时的隔振性能。

15.进一步的,为了简化结构,使位于同一侧的上、下控制阀能够共用同一个储能器,对应于左上控制阀和左下控制阀的两储能腔体集成布置在左储能器上,对应于右上控制和右下控制阀的两储能腔体集成布置在右储能器上,各储能器分别具有缓冲气腔体,各储能器中两储能腔体的两膜片弹簧对应构成相应缓冲气腔体的一部分。这种在一个储能器上集成两个腔体的设计,不仅能够简化结构,而且,在储能器上设置缓冲气腔体,控制缓冲气腔体中的气体压力大小,可以调整膜片弹簧的弹性变形能力,同时,可改善膜片弹簧受力,延长使用寿命。

16.进一步的,为了保证悬置系统同时具有较大支撑刚度和较好的隔振性能,满足动力总成在车辆处于急加速、急减速状态时的需求,所述各控制阀还具有使第一工作口、第二工作口及储能工作口均连通的第三工位。

17.进一步的,为了使各活塞缸中的液体流动阻力可调,从而实现活塞缸的支撑刚度以及隔振性能的可调,保证悬置系统在车辆启动、停机时的支撑刚度足够大,所述各活塞缸中的液体均为磁流变液,对应各活塞缸分别设有用于控制磁流变液状态的绕组线圈,绕组线圈上连接有用于控制绕组线圈上电流大小的控制器。

18.进一步的,为了便于布置绕组线圈,所述各活塞缸上的绕组线圈周向缠绕在相应缸体上。

19.为实现上述目的,本发明所提供的车辆的技术方案是:车辆,包括车架和通过悬置系统支撑安装在车架上的动力总成,悬置系统包括车架和通过悬置系统支撑安装在车架上的动力总成,悬置系统包括前悬置装置、后悬置装置和辅助悬置装置,前悬置装置、后悬置装置及辅助悬置装置中的至少一个为动力总成悬置装置,动力总成悬置装置包括相对布置的左活塞缸和右活塞缸,各活塞缸分别包括缸体、在缸体中分隔出上腔和下腔的活塞以及活塞杆,各活塞缸的缸体和活塞杆中的其中一个具有与所述动力总成固连的上连接部,另一个具有与车架所述固连的下连接部,左活塞缸的上腔通过第一管路与右活塞缸的下腔连

通,第一管路上由左向右的依次串接有左上控制阀和右下控制阀,左活塞缸的下腔通过第二管路与右活塞缸的上腔连通,第二管路上由左向右的依次串接有左下控制阀和右上控制阀,各控制阀分别具有与相应活塞缸的腔体连通的第一工作口以及与处于同一管路上的另一个控制阀连通的第二工作口,所述动力总成悬置装置还包括对应各控制阀分别设有的储能腔体,各储能腔体分别具有液体储能腔和膜片弹簧,各控制阀分别具有与相应储能腔体的液体储能腔连通的储能工作口,各控制阀还分别具有使第一工作口与第二工作口连通的第一工位和使第一工作口与储能工作口连通的第二工位。

20.有益效果:在车辆启动、停机过程中,动力总成工作且动力总成的输出端与相应传动机构之间产生大力偶,动力总成施加给悬置装置左右两侧的作用力变化较大,其中一侧增加,另一侧减少,此时,使所有的控制阀均处于第一工位,左、右活塞缸形成耦合形式,左活塞缸的上腔与右活塞缸的下腔连通,左活塞缸的下腔与右活塞缸的上腔连通,通过活塞缸腔体中的液体在相互连通的上腔、下腔之间相互流通,使得两侧活塞缸形成较大的反向支撑力偶,进而为动力总成提供较大的支撑反力偶,保证大支撑刚度,提高支撑稳定性。在车辆匀速行驶时,使所有的控制阀均处于第二工位,各活塞缸的相应腔体均与对应的液体储能腔连通,利用各储能腔体的膜片弹簧实现对相应腔体中流动液体的缓冲减振,有效改善了悬置系统的隔振性能。因此,可以通过控制阀的工位控制实现悬置装置的性能切换,使得悬置装置能够兼容满足车辆启动、停机时的大刚度支撑要求以及发动机在车辆匀速行驶时的隔振性能。

21.进一步的,为了简化结构,使位于同一侧的上、下控制阀能够共用同一个储能器,对应于左上控制阀和左下控制阀的两储能腔体集成布置在左储能器上,对应于右上控制和右下控制阀的两储能腔体集成布置在右储能器上,各储能器分别具有缓冲气腔体,各储能器中两储能腔体的两膜片弹簧对应构成相应缓冲气腔体的一部分。这种在一个储能器上集成两个腔体的设计,不仅能够简化结构,而且,在储能器上设置缓冲气腔体,控制缓冲气腔体中的气体压力大小,可以调整膜片弹簧的弹性变形能力,同时,可改善膜片弹簧受力,延长使用寿命。

22.进一步的,为了保证悬置系统同时具有较大支撑刚度和较好的隔振性能,满足动力总成在车辆处于急加速、急减速状态时的需求,所述各控制阀还具有使第一工作口、第二工作口及储能工作口均连通的第三工位。

23.进一步的,为了使各活塞缸中的液体流动阻力可调,从而实现活塞缸的支撑刚度以及隔振性能的可调,保证悬置系统在车辆启动、停机时的支撑刚度足够大,所述各活塞缸中的液体均为磁流变液,对应各活塞缸分别设有用于控制磁流变液状态的绕组线圈,绕组线圈上连接有用于控制绕组线圈上电流大小的控制器。

24.进一步的,为了便于布置绕组线圈,所述各活塞缸上的绕组线圈周向缠绕在相应缸体上。

附图说明

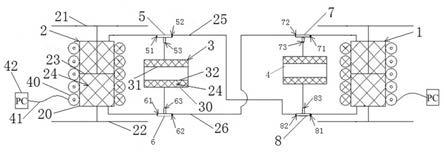

25.图1为本发明所提供的车辆的一种实施例中动力总成和前悬置装置在车架上的装配示意图;图2为图1中前悬置装置工作原理示意图;

图3为图2所示前悬置装置在状态一时的工作原理图;图4为图2所示前悬置装置在状态三时的工作原理图;图5为图2所示前悬置装置在状态四时的工作原理图;图6为图2所示前悬置装置中膜片弹簧的受力变形原理图;图7为本发明所提供的车辆实施例5中动力总成和悬置系统的装配示意图。

26.图中:1-右活塞缸、2-左活塞缸、20-缸体、21-上连接部、22-下连接部、23-活塞、24-磁流变液、25-第一管路、26-第二管路、3-左储能器、30-壳体、31-上膜片弹簧、32-下膜片弹簧、4-右储能器、40-绕组线圈、41-导线、42-控制器、5-左上三通阀、51-左上三通阀的第一工作口、52-左上三通阀的第二工作口、53-左上三通阀的储能工作口、6-左下三通阀、61-左下三通阀的第一工作口、62-左下三通阀的第二工作口、63-左下三通阀的储能工作口、7-右上三通阀、71-右上三通阀的第一工作口、72-右上三通阀的第二工作口、73-右上三通阀的储能工作口、8-右下三通阀、81-右下三通阀的第一工作口、82-右下三通阀的第二工作口、83-右下三通阀的储能工作口、9-动力总成、90-连接耳、10-车架、100-发动机、200-减速器、300-缓速器、400-辅助悬置装置、500-后悬置装置、600-前悬置装置。

具体实施方式

27.下面结合附图对本发明的实施方式作进一步说明。

28.本发明的车辆的具体实施例1:本实施中的车辆具体为纯电动汽车,车辆包括车架和用于对整车提供动能的动力总成9,动力总成9具体为电动机,车架和电动机均为现有结构,改进主要在于布置在动力总成和车架之间的动力总成悬置系统,利用悬置系统缓冲因动力总成9工作产生的振动等问题。具体的,动力总成悬置系统包括前悬置装置和后悬置装置,一般来讲,前悬置装置对应布置在动力总成的左右两侧,以与后悬置装置支撑。本实施例中的改进之处主要在于前悬置装置。在其他实施例中,不限于车辆的类型,车辆也可以是燃油车,相对应的,动力总成应为发动机。

29.如图1和图2所示,前悬置装置为动力总成悬置装置,此处的动力总成悬置装置包括左右对称设置的左活塞缸2和右活塞缸1,以及连通在左活塞缸2、右活塞缸1的对应腔体之间的两条独立的管路。

30.左活塞缸2和右活塞缸1的结构相同,此处以左活塞缸2为例介绍。左活塞缸2包括顶部开孔、底部封堵的缸体20,以及上下活动装配在缸体20中的活塞23,活塞23与左活塞缸2的内壁周向密封配合从而将缸体20分隔出上腔和下腔,活塞上设有沿缸体20轴线向上延伸的活塞杆,缸体20的顶部固定有具有中部通孔的顶盖,活塞杆经顶盖的中部通孔伸出缸体20,相应的,活塞杆与顶盖为密封配合。缸体20的底部设有下连接部22,下连接部22与车架10固定连接,活塞杆的上部设有上连接部21,上连接部21与动力总成9的连接耳90固定连接,通过上下连接部实现动力总成9与前悬置装置、前悬置装置与车架10之间的连接。

31.如图1和图2所示,上述的连通在左活塞缸2、右活塞缸1的对应腔体之间的两条独立的管路为第一管路25和第二管路26。第一管路25连通在左活塞缸2的上腔与右活塞缸1的下腔之间,并且,在第一管路25上由左向右依次串接有左上三通阀5和右下三通阀8。第二管路26连通在左活塞缸2的下腔与右活塞缸1的上腔之间,并且,在第二管路26上由左向右依

次串接有左下三通阀6和右上三通阀7。上述的三通阀均为相应的具有第一工作口、第二工作口及储能工作口的控制阀。

32.其中,左上三通阀的第一工作口51与左活塞缸2的上腔连通,左上三通阀的第二工作口52与右下三通阀的第二工作口82连通,右下三通阀的第一工作口81与右活塞缸1的下腔连通,当控制左上三通阀5和右下三通阀8均处于第一工位时,左上三通阀的第一工作口51与左上三通阀的第二工作口52连通,右下三通阀的第一工作口81与右下三通阀的第二工作口82连通,使得左活塞缸2的上腔通过第一管路25与右活塞缸1的下腔连通,实现活塞缸腔体中的相应液体可以在不同活塞缸的腔体之间流动。

33.左下三通阀的第一工作口61与左活塞缸2的下腔连通,左下三通阀的第二工作口62与右上三通阀的第二工作口72连通,右上三通阀的第一工作口72与右活塞缸1的上腔连通,当控制左下三通阀6和右上三通阀7均处于第一工位时,左下三通阀的第一工作口61与左下三通阀的第二工作口62连通,右上三通阀的第一工作口71与右上三通阀的第二工作口72连通,使得左活塞缸2的下腔通过第二管路26与右活塞缸1的上腔连通,实现活塞缸腔体中的相应液体可以在不同活塞缸的腔体之间流动。

34.在左上三通阀5与左下三通阀6之间设有左储能器3,相应的,在右下三通阀8与右上三通阀7之间也设有右储能器4,左储能器3和右储能器4的结构相同,以左储能器3为例介绍。

35.如图2所示,左储能器3包括上下开口的壳体30以及分别设置在壳体30的靠上位置和靠下位置的两个膜片弹簧,分别为上膜片弹簧31和下膜片弹簧32,在壳体30内部两膜片弹簧之间密封形成了缓冲气腔体,通过两膜片弹簧将左储能器3的内部腔体分隔出三个腔室,三个腔室自上而下分别为上储能腔体、缓冲气腔体以及下储能腔体,膜片弹簧作为相应腔体的一部分。

36.左上三通阀的储能工作口53与左储能器3的上储能腔体连通,左下三通阀的储能工作口63与左储能器3的下储能腔体对应连通,相应的,右下三通阀的储能工作口83与右储能器4的下储能腔体连通,右上三通阀的储能工作口73与右储能器4的上储能腔体对应连通,实际上,储能器上的储能腔体形成相应的液体储能腔,所以,相应三通阀的储能工作口实际上于相应液体储能腔连通,以在相应三通阀的储能工作口与第一工作口、第二工作口连通时,实现液体在活塞缸腔体与液体储能腔之间的流动。

37.实际上,同一储能器的上膜片弹簧31和下膜片弹簧32作为缓冲气腔体的一部分与相应壳体围成缓冲气腔,缓冲气腔中可以预充入设定压力的气体,也可以连接相应的气源,以根据实际情况调整缓冲气腔中的气体压力大小,改善储能器性能。在其他实施例中,储能器具体也可采用如申请公布号cn104405691a的中国发明专利申请中所公开的蓄能器。

38.左上三通阀5、左下三通阀6、右上三通阀7以及右下三通阀8分别具有四个工位,当三通阀处于第一工位时,三通阀的第一工作口与第二工作口连通;当三通阀处于第二工位时,三通阀的第一工作口与储能工作口连通;当三通阀处于第三工位时,三通阀的第一工作口、第二工作口以及储能工作口均连通;当三通阀处于第四工位时,第一工作口关闭。

39.在各活塞缸中、各管路中以及各储能器的上、下储能腔体中充有磁流变液24,左活塞缸2的缸体20外周和右活塞缸1的缸体外周分别环绕布置有绕组线圈40,绕组线圈40通过导线41连接有控制器42,通过控制器42控制绕组线圈40上电流大小,在绕组线圈40中通入

相应的电流从而在缸体20内部形成了相应的磁场,磁场改变影响缸体20中磁流变液24的流动阻力,可以理解为无磁场下磁流变液24的流动性能最好,弱磁场下磁流变液24的流动性能次之,强磁场下使磁流变液24的流动性能最差。

40.通过对四个三通阀的工位控制,调整悬置装置的性能,使其满足动力总成的不同工况下对悬置的要求,具体如下:状态一:当车辆处于非工作状态下,此时车辆上的动力总成9不工作,动力总成9的输出端与相应的传动机构之间不存在相互作用力,动力总成9的左、右两侧对应支撑的左活塞杆和右活塞杆上,此时,四个三通阀均处于第四工位,即三通阀的第一工作口关闭,两活塞缸的上腔和下腔中的磁流变液无法流通且几乎无法压缩,因此,活塞杆静止,为整个动力总成提供静态支撑力。

41.如图3所示,由于四个三通阀均处于第四工位,相应储能器并未被接入管路中,因此,储能器膜片弹簧不变形。

42.状态二:当车辆启动时,动力总成向传动机构输出扭矩,而在车辆减速停机时,动力总成会受到传动机构的扭矩反馈,为保证动力总成稳定,动力总成需要较大的支撑力偶,而且,在车辆处于启动、减速停机时,动力总成施加给两侧活塞缸的作用力变化较大,动力总成9的前悬置装置的两侧活塞缸平衡被打破,即一侧增加,一侧减小。

43.此处以动力总成9的前悬置装置的左侧活塞杆受力增大、右侧活塞杆受力减小为例,介绍悬置装置的变化情况。

44.动力总成9对左活塞缸2中的活塞杆产生的作用力增大,对右活塞缸1中的活塞杆产生的作用力减小。

45.此时,控制各三通阀分别处于第一工位,此时左活塞缸2的上腔与右活塞缸1的下腔连通,左活塞缸2的下腔与右活塞缸1的上腔连通。

46.需要说明的是,由于状态二中的四个三通阀均处于第一工位,即各三通阀的第一工作口和第二工作口连通,储能工作口未与第一工作口、第二工作口连通,因此,在状态二中,储能器未被接入相应管路中,因此,储能器膜片弹簧不变形。

47.左活塞缸2中的活塞23下行,使左活塞缸2下腔中的磁流变液24沿第二管路26向右活塞缸1的上腔流动,同时,左活塞缸2的活塞23下行,会使左活塞缸2上腔压力减小,因压力变化导致左活塞缸2的上腔吸收右活塞缸1的下腔中的磁流变液24,最终达到的状态是左活塞缸2的下腔压力大、上腔压力小,阻碍左活塞缸2中的活塞杆下移,右活塞缸1的上腔压力大、下腔压力小,阻碍右活塞缸1中的活塞杆上移,两活塞缸中的液压差分别对其中的活塞杆施加作用力,形成支撑反力偶,为动力总成9提供了大支撑力偶。由于磁流变液几乎不能压缩,因此启动、停机过程中,动力总成9对活塞缸施加的力偶越大,活塞缸提供的支撑反力偶越大,保证了动力总成启动、停机过程中不出现大的晃动位移量。

48.而且,可以由控制器42控制绕组线圈40电流为大电流,使得在活塞缸的缸体内内产生强磁场,磁流变液24为强阻尼,有效衰减启动或停机过程中振动的振幅,进而在提供动力总成足够的支撑力矩的同时,快速衰减启动或停机过程中的震荡能量,兼顾了舒适度。

49.状态三:当车辆处于急加速时,动力总成9的输出端会输出较大扭矩,而在车辆处于急减速时,动力总成9的输出端会受到大扭矩的阻碍影响,这两种情况下,动力总成会出现绕动力输出轴线(曲轴)旋转的驱使,此时要求悬置系统能够对动力总成9提供大支撑力

偶,同时还要求能够吸收和衰减动力总成9工作产生的振动。

50.使各三通阀分别处于第三工位,此时各三通阀的第一工作口、第二工作口以及储能工作口均连通,通过第一管路25将左活塞缸2的上腔、右活塞缸1的下腔以及左储能器3的上储能腔体和右储能器4的下储能腔体连通,通过第二管路26将左活塞缸2的下腔、右活塞缸1的上腔以及左储能器3的下储能腔体和右储能器4的上储能腔体连通。

51.为方便理解,以图4为例,若动力总成呈现逆时针旋转趋势为例进行具体介绍,此时,左活塞缸2中的活塞有下行趋势,而右活塞缸2中的活塞则由上行驱使。

52.当左活塞缸2中的活塞下行以压迫左活塞缸2下腔中的液体时,使得左活塞缸2下腔中的磁流变液24压力增大,沿第二管路26向右活塞缸1上腔流动的同时还通过磁流变液24的压力使左储能器3的下膜片弹簧32变形,而且左活塞缸2的活塞会使左活塞缸2上腔中的磁流变液24压力减小,因压力变化不仅会导致左活塞缸的上腔吸收磁流变液24,而且还会通过磁流变液24使左储能器3的上膜片弹簧31变形。

53.相对应的,右储能器的下膜片弹簧受到磁流变液24的吸力作用而变形,右储能器的上膜片弹簧受到磁流变液24的压力作用而变形,通过左、右储能器中对应的上、下膜片弹簧的凹凸变形以实现吸收和衰减振动的目的。此外,通过控制器42向绕组线圈40中通入小电流,在左活塞缸2的缸体20以及右活塞缸1的壳体30中产生弱磁场,相应的强磁场使活塞缸的腔体中的磁流变液24的流动阻力较弱,衰减在此过程中动力总成9的振动幅度,协同膜片弹簧的弹性变形共同满足对动力总成9隔振的性能需求。

54.需要说明的是,当车辆处于急加速、急减速中任一状态时,这种工况下,动力总成的动态激励相对较大,需要引入储能器以提供大刚度减振,此时,三通阀处于第三工位,即各三通阀的第一工作口、第二工作口以及储能工作口均连通。

55.此时,如图4所示,实际上,由于引入了两侧储能器,储能器会影响动力总成悬置的刚度。

56.在左活塞缸2的活塞下行、右活塞缸中的活塞上行时,左活塞缸2下腔中的磁流变液的压力增大,右活塞缸1上腔中的磁流变液的压力增大,第二管路中的磁流变液压力随之增加,使得左储能器3的下储能腔体和右储能器4的上储能腔体中的液体压力增加,将迫使相应储能器中的对应膜片弹簧变形,具体的,左储能器3的下膜片弹簧3将上移变形,右储能器4的上膜片弹簧将下移变形。

57.并且,在左活塞缸2的活塞下行、右活塞缸中的活塞上行时,左活塞缸2上腔中的磁流变液的压力减小,右活塞缸1下腔中的磁流变液的压力也减少,第一管路中的磁流变液压力随之减小,使得左储能器3的上储能腔体和右储能器4的下储能腔体中的液体压力随之减小,此时,相应储能器的对应膜片弹簧也随之变形,具体的,左储能器3的上膜片弹簧3将上移变形,右储能器4的下膜片弹簧将下移变形。

58.即在左活塞缸2的活塞下行、右活塞缸中的活塞上行时,如图4所示,左储能器3中的上下膜片弹簧均上移变形,右储能器中的上下膜片弹簧均下移变形。

59.相反的,如果在左活塞缸2的活塞上行、右活塞缸中的活塞下行时,左储能器3中的上下膜片弹簧将下移变形,而右储能器中的上下膜片弹簧则将上移变形。

60.状态四:当车辆处于匀速行驶状态时,判断标准为动力总成9的转速在

±

100rpm范围内,整个动力总成9对传动机构进行稳定的动力输出,不需要对动力总成9产生大支撑力

偶,但需要吸收动力总成9工作所产生的振动。

61.控制各三通阀分别处于第二工位,此时各三通阀的第一工作口和储能工作口连通,第一管路25和第二管路26分别处于截止状态,左活塞缸2的上腔仅与左储能器3的上储能腔体连通,左活塞缸2的下腔仅与左储能器3的下储能腔体连通,相对应的,右活塞缸1的下腔仅与右储能器的下储能腔体连通,右活塞缸1的上腔仅与右储能器的上储能腔体连通。

62.左活塞缸2中的活塞下压左活塞缸的下腔,使左活塞缸的下腔中的磁流变液24压力增大,磁流变液24的压力使左储能器3的下膜片弹簧32变形,而且使左储能器3的上膜片弹簧31变形,相对应的,磁流变液24的压力使右储能器的下膜片弹簧变形,而且使左储能器3的上膜片弹簧31变形,通过左、右储能器中对应的上、下膜片弹簧的凹凸变形以实现吸收和衰减振动的目的。

63.此外,通过控制器42断开绕组线圈40中的电流,使活塞缸的腔体中的磁流变液24的流动阻力最小,更容易衰减在此过程中动力总成9的振动幅度,仅通过膜片弹簧的弹性变形满足对动力总成9低刚度隔振的性能需求。

64.需要说明的是,当车辆处于匀速行驶状态时,动力总成动态激励幅值变动相对较小,膜片弹簧变形量小,提供小刚度减振,最大程度的衰减振动。同时,由于动力总成振动为上下振动,两侧活塞缸同时受压或受拉,使得两侧储能器膜片弹簧变形方位相同,如图5所示。

65.本实施例所提供的车辆中,通过前悬置装置的左右活塞缸上下腔体的交错联通,解决了加速、减速等工况需要大支撑力偶的问题,通过阀门控制,断开磁流变液体流通,解决了静态大支撑力问题,通过断开左右活塞缸互联,连通两个低刚度膜片弹簧形成串联结构,解决了匀速等稳定工况下小刚度的性能需求问题,实现了悬置系统nvh性能的最优设计。该专利尤其适用于纯电汽车的悬置系统设计。

66.另外,在本实施例中,对上述左储能器和右储能器中的膜片弹簧作解释说明,其可采用刚度如图6所示的弹簧结构,图6表示储能器中膜片弹簧的受力变形情况,曲线的斜率即为变形下的刚度,即受力小、变形小的情况下,膜片弹簧刚度小,多用于状态四工况,在受力大、变形大的情况下,膜片弹簧刚度较大,多用于状态三的工况。当然,图中仅为一类膜片弹簧的具体受力变形情况,其他类膜片弹簧的受力变形情况与图6所示变形情况也大致相同,符合受力小、变形小时膜片弹簧刚小,受力大、变形大时膜片刚度大的规律。

67.本发明的车辆的具体实施例2,与具体实施例1的不同在于,悬置系统的左储能器和右储能器可以替换成四个分体式的左上储能器、左下储能器以及右上储能器、右下储能器,这四个储能器的结构相同,以左上储能器为例,左上储能器包括上下开口的壳体,壳体中设有一个膜片弹簧,通过该膜片弹簧将左上储能器的内部分割出上下两个腔体,其中上储能腔体用来容纳磁流变液,下储能腔体通过壳体的底部开口与大气连通,当磁流变液的液体压力变化时,同样可以通过膜片弹簧的凹凸变形来满足对动力总成低刚度隔振的性能需求。

68.本发明的车辆的具体实施例3,与具体实施例1的不同在于,各三通阀还可替换成四通阀,四通阀的其中一个工作口封堵,其余三个工作口分别为与相应活塞缸的腔体、处于同一管路上的另一个四通阀以及与相应储能器的腔体连通,各四通阀具有四个工位,四个工位分别为与具体实施例1中的对应四个工位相同。

69.本发明的车辆的具体实施例4,与具体实施例1的不同在于,悬置系统中的磁流变液可以替换成液压油,液压油的流动阻力固定,有利于降低整个悬置系统的成本。

70.本发明的车辆中,前悬置装置采用上述的动力总成悬置装置,在其他实施例中,也可以使后悬置装置采用上述的动力总成悬置装置,或者使前悬置装置和后悬置装置均采用上述的动力总成悬置装置。

71.实际上,为提高支撑强度,还可增加辅助支撑悬置,可以解释的是,前悬置装置布置在动力总成的发动机曲轴端,后悬置装置则通常布置动力总成的飞轮端,与减速器连接,而辅助支撑悬置则设置在动力总成的缓速器端,辅助支撑悬置也可采用上述的动力总成悬置装置。

72.本发明的车辆的具体实施例5,与具体实施例1的不同在于:实施例1中的车辆中主要采用的是一般的四点悬置,即包括前悬置装置和后悬置装置。

73.如图7所示,本实施例中对应设计为六点悬置支撑,即在前后悬置装置之外,又增加了辅助悬置装置,对应的,前悬置装置600布置于发动机曲轴端,并与发动机100连接,后悬置装置500布置于飞轮端,并与减速器200连接,而将辅助悬置装置400则与缓速器300连接。

74.此处的前悬置装置600、后悬置装置500以及辅助悬置装置400中的其中一个均可采用动力总成悬置装置,此处的动力总成悬置装置的结构与上述车辆实施例1中的动力总成悬置装置结构相同,即可采用左活塞缸、右活塞缸、左储能器和右储能器的布置方式,具体在此不再赘述。

75.本发明还提供一种动力总成悬置装置的具体实施例,该实施例中的动力总成悬置装置的结构与上述车辆实施例1中的动力总成悬置装置的结构相同,也包括左活塞缸、右活塞缸、左储能器及右储能器等零部件,其管路连接关系也相同,在此不再具体赘述。

76.当然,本领域的技术人员也可根据上述车辆的其他实施例中的动力总成悬置装置的结构了解到动力总成悬置装置的其他实施例方式,在此也不再具体赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1