便于调节动平衡的消音轮毂的制作方法

[0001]

本发明涉及一种用于车辆的消音轮毂的技术领域,具体涉及一种便于调节动平衡的消音轮毂。

背景技术:

[0002]

已知在轮胎与轮毂的轮辋之间形成的轮胎空气室内产生的气柱共振成为汽车载荷噪声的因素。气柱共振是指行驶中从路面向轮胎胎面传递的随机激振输入使轮胎空气室内的空气振动,在轮胎空气室的共振频率附近产生的共振现象。在该共振现象的作用下,在轮胎空气室内产生气柱共振噪音。并且,该气柱共振噪音经由悬架传递到车身,在车内以载荷噪声的形式被感知。作为减小这种载荷噪声的轮毂,提出了多种设有具有经由连通孔与轮胎空气室连通的副气室的亥姆霍兹共振器的构造。然而,在轮毂旋转时,会在轮胎胎面接地时对轮胎产生激振输入。目前的解决方案一般都是通过在轮毂的外圆周表面上外加亥姆霍兹共振器,从而起到消音作用。但是这会导致两个问题,首先、亥姆霍兹共振器是额外固定于轮辋的外圆周面上的,在车辆行驶过程中,随着轮毂的转动和振动,亥姆霍兹共振器可能会与轮毂分离而掉落于轮胎内;一旦掉落至轮胎内,亥姆霍兹共振器就失去了消音的作用,而且亥姆霍兹共振器在轮胎内随着车轮的转动而乱窜,不仅反而会提高了轮胎的噪音,而且还会有损坏轮胎的安全隐患;另外、外加的亥姆霍兹共振器由于是通过一些固定方式额外固定于轮辋的外圆周表面的,因此会破坏轮毂的原动平衡;一旦动平衡发生破坏,会导致轮体在行驶过程中振动更厉害;进而进一步地提高了亥姆霍兹共振器与轮毂脱落分离的隐患。如果进行维修更换亥姆霍兹共振器就必须将轮胎与轮毂拆卸后才可以操作。而且安装维修好亥姆霍兹共振器之后,还需要安装轮胎并进行动平衡调节,如果动平衡测试不理想的话,还需要再次将轮胎与轮毂分离,操作非常繁琐,而且每次安装完轮胎后,轮胎的安装角度无法保证与之前一次的安装完全相同,由于轮胎本身不是绝对对称的,所以轮胎与轮毂的相对角度变换后,也会影响动平衡,致使此次安装轮胎之前的动平衡调节相对于此次安装轮胎之后出现偏差,导致动平衡调节效率很低。

技术实现要素:

[0003]

本发明的目的在于:克服现有技术的不足,提供一种便于调节动平衡的消音轮毂,通过在轮辋的内圆周面上固定有消音凸环,而且消音凸环由多个消音盒和多个配重盒依次首位连接而成,从而无需拆除轮胎也能通过对消音盒和配重盒的调整来进行调节动平衡,同时也无需拆除轮胎就可以对消音盒或配重盒进行维修或更换,操作方便;通过轮辋内圆周面所设的定位凸环,便于消音盒或配重盒的快速定位安装固定;消音槽两侧分别设有空腔,避免消音槽消音时的槽壁振动时影响干扰到相邻消音槽的消音;空腔的腔底高度与该空腔相邻的消音槽的槽底中最低的槽底齐平,从而保证了该空腔相邻消音槽的消音效果;通过密封层的设置,使消音槽的槽壁与套管内壁密封,进而使消音槽仅与对应的通孔连通,保证了消音效果;而且还能避免胎内的压缩气体从配重盒与轮辋内壁之间逸出;通过连接

环的作用,保证了消音盒和配重盒与轮辋的连接固定强度;另外当由于固定螺栓多次旋紧旋松而导致连接环螺纹磨损后可以直接更换连接换,从而可以始终保证了消音盒和配重盒与轮辋的固定连接效果;所述消音凸环的内径大于轮辋的装胎槽的内径,从而避免消音凸环影响轮毂与车辆轮轴的安装;所述定位凸环设于装胎槽与轮辋的连接处位置处,从而使得消音凸环的宽度尽量增加,从而尽可能形成多排消音槽,进而尽可能消除多种音频的噪音;消音盒的弧度为配重盒的弧度大于1的整数倍,而且配重盒内的配重腔空置或固定有配重介质,从而可以有多种方式调节动平衡,更便于车轮在不用拆除轮胎的前提下进行动平衡调节。

[0004]

本发明所采取的技术方案是:便于调节动平衡的消音轮毂,包括轮毂本体,所述轮毂本体包括同轴心固定的轮辋和轮辐,所述轮辋的外圆周表面上、沿着远离轮辐的方向依次同轴心设有装胎面和装胎槽和装胎面,所述装胎面以轮辐的轴向中点所在断面为对称面呈对称设置,所述轮辋的内圆周面上、位于装胎槽背向轮辐的一侧通过固定螺栓固定设有消音凸环,所述消音凸环由多个消音盒或者多个消音盒和多个配重盒依次收尾相连、拼接组合而成,所述轮辋的圆周面上、对应于凸环位置处分别均匀设有多排通孔,所述消音盒所设的多排消音槽与各自对应位置处的通气孔分别单独连通、形成亥姆霍兹共振器,所述配重盒面向轮辋的端面将对应位置处的通气孔堵住。

[0005]

本发明进一步改进方案是,所述轮辋的内圆周面上同轴心设有定位凸环,所述消音凸环面向轮辐的一侧与定位凸环接触定位。

[0006]

本发明更进一步改进方案是,所述定位凸环设于轮辋的内圆周面上、位于装胎槽背向轮辐的一侧。

[0007]

本发明更进一步改进方案是,所述定位凸环设于装胎槽与轮辋的连接处位置处。

[0008]

本发明更进一步改进方案是,所述消音凸环面向轮辋内圆周面的一侧端面、位于面向轮辐和背向轮辐的一侧边沿分别设有连接翻边,所述固定螺栓分别穿过连接翻边后与轮辋固定连接。

[0009]

本发明更进一步改进方案是,所述轮辋的外圆周面上、对应于固定螺栓位置处固定连接有连接环,所述连接环对应于固定螺栓分别设有匹配的螺纹孔。

[0010]

本发明更进一步改进方案是,所述连接环固定连接于轮辋的外圆周面上对应所设的环形连接槽内,并且连接环的外圆周面的直径小于等于轮辋的驼峰的最大外径。

[0011]

本发明更进一步改进方案是,当固定螺栓将消音凸环固定时,所述固定螺栓向外伸出轮辋的端部与轮辋轴心之间的距离小于等于轮辋的驼峰的最大半径。

[0012]

本发明更进一步改进方案是,所述消音凸环与轮辋的内圆周面之间还设有密封层,所述密封层对应于消音槽的槽口设有匹配的通孔。

[0013]

本发明更进一步改进方案是,所述密封层延伸至连接翻遍的外侧边沿,并且固定螺栓穿过密封层后与轮辋固定。

[0014]

本发明更进一步改进方案是,所述消音槽的槽壁外侧设有空腔,相邻两个消音槽之间的空腔宽度相等,并且最外侧一排消音槽背向其它消音槽一侧的空腔的宽度小于相邻两个消音槽之间的空腔宽度。

[0015]

本发明更进一步改进方案是,所述空腔的腔底与消音槽中的最低的槽底齐平。

[0016]

本发明更进一步改进方案是,同一排的消音槽沿着消音盒的弧度方向均匀分布。

[0017]

本发明更进一步改进方案是,当消音槽设有多排的时候,各排的消音槽沿着轮辋的轴心方向分布。

[0018]

本发明更进一步改进方案是,同一排的消音槽的消音频率相同,各排的消音槽的消音频率沿着面向轮辐的方向增加。

[0019]

本发明更进一步改进方案是,当消音凸环包括消音盒和配重盒的时候,相邻消音盒之间设有至少一个配重盒,所述消音盒的弧度均相等,所述配重盒的弧度均相等,并且所述消音盒的弧度为配重盒的n倍,其中所述n为大于1的整数;当消音凸环全部由所述消音盒组成的时候,需要m个消音盒依次首尾相接拼接而成,其中所述m为大于等于3的整数。

[0020]

本发明更进一步改进方案是,所述配重盒内设有配重腔,所述配重腔内空置或固定有配重介质。

[0021]

本发明更进一步改进方案是,所述消音凸环的内径大于轮辋的装胎槽的内径。

[0022]

本发明更进一步改进方案是,所述轮辐的中心还设有中心孔,所述中心孔的周围均匀分布有多个安装孔。

[0023]

本发明的有益效果在于:第一、本发明的便于调节动平衡的消音轮毂,通过在轮辋的内圆周面上固定有消音凸环,而且消音凸环由多个消音盒和多个配重盒依次首位连接而成,从而无需拆除轮胎也能通过对消音盒和配重盒的调整来进行调节动平衡,同时也无需拆除轮胎就可以对消音盒或配重盒进行维修或更换,操作方便。

[0024]

第二、本发明的便于调节动平衡的消音轮毂,通过轮辋内圆周面所设的定位凸环,便于消音盒或配重盒的快速定位安装固定。

[0025]

第三、本发明的便于调节动平衡的消音轮毂,消音槽两侧分别设有空腔,避免消音槽消音时的槽壁振动时影响干扰到相邻消音槽的消音。

[0026]

第四、本发明的便于调节动平衡的消音轮毂,空腔的腔底高度与该空腔相邻的消音槽的槽底中最低的槽底齐平,从而保证了该空腔相邻消音槽的消音效果。

[0027]

第五、本本发明的便于调节动平衡的消音轮毂,通过密封层的设置,使消音槽的槽壁与套管内壁密封,进而使消音槽仅与对应的通孔连通,保证了消音效果;而且还能避免胎内的压缩气体从配重盒与轮辋内壁之间逸出。

[0028]

第六、本发明的便于调节动平衡的消音轮毂,通过连接环的作用,保证了消音盒和配重盒与轮辋的连接固定强度;另外当由于固定螺栓多次旋紧旋松而导致连接环螺纹磨损后可以直接更换连接换,从而可以始终保证了消音盒和配重盒与轮辋的固定连接效果。

[0029]

第七、本发明的便于调节动平衡的消音轮毂,所述消音凸环的内径大于轮辋的装胎槽的内径,从而避免消音凸环影响轮毂与车辆轮轴的安装。

[0030]

第八、本发明的便于调节动平衡的消音轮毂,所述定位凸环设于装胎槽与轮辋的连接处位置处,从而使得消音凸环的宽度尽量增加,从而尽可能形成多排消音槽,进而尽可能消除多种音频的噪音。

[0031]

第九、本发明的便于调节动平衡的消音轮毂,消音盒的弧度为配重盒的弧度大于1的整数倍,而且配重盒内的配重腔空置或固定有配重介质,从而可以有多种方式调节动平衡,更便于车轮在不用拆除轮胎的前提下进行动平衡调节。

[0032]

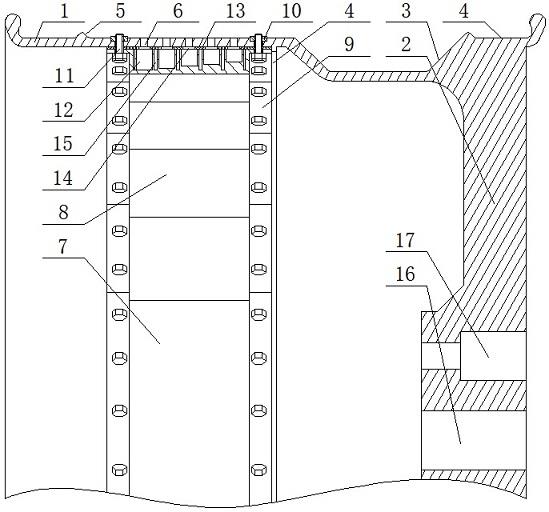

附图说明:图1为本发明的主视剖视示意图。

[0033]

图2为图1绕轮毂轴心转动45度后的主视剖视示意图。

[0034]

具体实施方式:结合图1和图2可知,本发明的便于调节动平衡的消音轮毂,包括轮毂本体,所述轮毂本体包括同轴心固定的轮辋1和轮辐2,所述轮辋1的外圆周表面上、沿着远离轮辐2的方向依次同轴心设有装胎面4和装胎槽3和装胎面4,所述装胎面4以轮辐2的轴向中点所在断面为对称面呈对称设置,所述轮辋1的内圆周面上、位于装胎槽4背向轮辐2的一侧通过固定螺栓11固定设有消音凸环,所述消音凸环由多个消音盒7或者多个消音盒7和多个配重盒8依次收尾相连、拼接组合而成,所述轮辋1的圆周面上、对应于凸环位置处分别均匀设有多排通孔6,所述消音盒7所设的多排消音槽12与各自对应位置处的通气孔6分别单独连通、形成亥姆霍兹共振器,所述配重盒8面向轮辋1的端面将对应位置处的通气孔6堵住。

[0035]

所述轮辋1的内圆周面上同轴心设有定位凸环4,所述消音凸环面向轮辐2的一侧与定位凸环4接触定位。

[0036]

所述定位凸环4设于轮辋1的内圆周面上、位于装胎槽3背向轮辐2的一侧。

[0037]

所述定位凸环4设于装胎槽3与轮辋1的连接处位置处。

[0038]

所述消音凸环面向轮辋1内圆周面的一侧端面、位于面向轮辐2和背向轮辐2的一侧边沿分别设有连接翻边9,所述固定螺栓11分别穿过连接翻边9后与轮辋1固定连接。

[0039]

所述轮辋1的外圆周面上、对应于固定螺栓11位置处固定连接有连接环10,所述连接环10对应于固定螺栓11分别设有匹配的螺纹孔。

[0040]

所述连接环10固定连接于轮辋1的外圆周面上对应所设的环形连接槽内,并且连接环10的外圆周面的直径小于等于轮辋1的驼峰5的最大外径。

[0041]

当固定螺栓11将消音凸环固定时,所述固定螺栓11向外伸出轮辋1的端部与轮辋1轴心之间的距离小于等于轮辋1的驼峰5的最大半径。

[0042]

所述消音凸环与轮辋1的内圆周面之间还设有密封层13,所述密封层13对应于消音槽12的槽口设有匹配的通孔14。

[0043]

所述密封层13延伸至连接翻遍9的外侧边沿,并且固定螺栓11穿过密封层13后与轮辋1固定。

[0044]

所述消音槽12的槽壁外侧设有空腔15,相邻两个消音槽12之间的空腔15宽度相等,并且最外侧一排消音槽12背向其它消音槽12一侧的空腔15的宽度小于相邻两个消音槽12之间的空腔15宽度。

[0045]

所述空腔15的腔底与消音槽12中的最低的槽底齐平。

[0046]

同一排的消音槽12沿着消音盒7的弧度方向均匀分布。

[0047]

当消音槽12设有多排的时候,各排的消音槽12沿着轮辋1的轴心方向分布。

[0048]

同一排的消音槽12的消音频率相同,各排的消音槽12的消音频率沿着面向轮辐2的方向增加。

[0049]

当消音凸环包括消音盒7和配重盒8的时候,相邻消音盒7之间设有至少一个配重盒8,所述消音盒7的弧度均相等,所述配重盒8的弧度均相等,并且所述消音盒7的弧度为配重盒8的n倍,其中所述n为大于1的整数;当消音凸环全部由所述消音盒7组成的时候,需要m

个消音盒7依次首尾相接拼接而成,其中所述m为大于等于3的整数。

[0050]

本实施例中,当消音凸环全部由所述消音盒7组成的时候,需要8个消音盒7依次收尾相接拼接而成,消音盒7的弧度为配重盒8的3倍;并且本实施例中,所述消音凸环由4个消音盒7和12个配重盒8按照相邻2个消音盒7之间拼接3个配重盒8的顺序拼接而成。

[0051]

所述配重盒8内设有配重腔18,所述配重腔18内空置或固定有配重介质。

[0052]

所述消音凸环的内径大于轮辋1的装胎槽3的内径。

[0053]

所述轮辐2的中心还设有中心孔16,所述中心孔16的周围均匀分布有多个安装孔17。

[0054]

本实施例中,中心孔16的周围均匀分布有5个安装孔17。

[0055]

本发明在装配生产的时候,轮辋1的通气孔6,连接翻边9、轮辋1和连接环10的螺纹孔均是孔型加工,轮辋1对应于连接环10的环形连接槽、消音槽12和空腔15均是槽型加工,加工工艺都是常见普通的,便于加工生产,生产成本较低。

[0056]

本申请需要调节动平衡的时候,首先根据轮胎的噪音量,选择合适数量的消音盒7以轮辋1的轴心为中心均匀分布固定于轮辋1的内圆周面上,并在相邻两个消音盒7之间依次固定对应数量的配重盒8;然后再轮辋1的外圆周面上安装固定上轮胎后进行动平衡测试,如果动平衡测试的结果不理想,则可以通过将对应位置处的配重盒8更换不同配重介质的配重盒8,或者对对应位置处有不同配重介质的配重盒8进行位置更换,并再次进行动平衡测试;直至最终能够通过动平衡测试。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1