带有储氢罐放置架的燃料电池牵引车的制作方法

1.本发明属于港口牵引车技术领域,尤其涉及一种带有储氢罐放置架的燃料电池牵引车。

背景技术:

2.在环保要求日益严格的趋势下,中重型车辆也面临着节能环保的问题。目前港口使用的牵引车,主要依靠柴油机驱动,工作过程中有大量的空气污染物和温室气体排放,且能量转化率低,能量损耗大。

3.燃料电池车上没有传统的柴油发动机、变速器、油箱等部件,主要由燃料电池堆、动力蓄电池、高压储氢罐、dc/dc转换器、驱动电动机和动力控制单元等组成,其中燃料电池堆为核心组件。电堆中氢与氧反应产生电能,经dc/dc变换器的阻抗匹配与电压转换后,与动力蓄电池并联,共同向驱动电机输出电能。驱动电机将电能转化为机械能对车辆进行驱动。汽车行驶时主要采用燃料电池系统提供电力,动力蓄电池主要起调峰、增容、回收能量的作用。当汽车处于加速、上坡状态时,动力蓄电池作为辅助电源提供电力;当汽车处于下坡、减速状态时,动力蓄电池回收燃料电池的富余电能。氢燃料电池重卡目前采用的是35mpa供氢系统,因整车结构布置原因,目前供氢系统均布置于驾驶室后方。

4.目前氢燃料电池车增加续航里程必须通过增加气瓶的数量来实现,而牵引车由于轴距较小,在原柴油箱位置无法放置足够的储氢罐,为满足牵引车续航要求,国内氢燃料电池牵引车均采用驾驶室后侧悬挂的方式。该种供氢系统布局方式存在着安全隐患。一是储氢罐采用驾驶室后侧悬挂方式挡住了驾驶室的后视窗,影响驾驶员向后看的视野;二是卡车前部即是发动机等动力部分,发生碰撞时会对驾驶员造成严重伤害,故现在汽车公司均采用驾驶室后移技术,即允许卡车在受到正面碰撞时向后移动,可以缓冲正面碰撞的冲击并减少对驾驶员的损害。但是这是一种被动式安全技术。因此,港口燃料电池牵引车的推广受到影响。

5.随着节能减排的环保要求,针对燃料电池牵引车亟待推出新的储氢罐结构放置方式,以满足港口物流安全运输的需求。

技术实现要素:

6.本发明的目的在于克服上述技术的不足,而提供一种带有储氢罐放置架的燃料电池牵引车,可以解决储氢罐放置于驾驶室后方而造成极大的安全隐患问题。

7.本发明为实现上述目的,采用以下技术方案:一种带有储氢罐放置架的燃料电池牵引车,包括牵引车的挂板及后车轮组,所述挂板上沿其纵向垂直固接有放置集装箱的挂板大梁,其特征是:所述挂板中部下方两侧固接有储氢罐放置架,所述储氢罐放置架呈框架式结构,储氢罐通过不锈钢固定带置于储氢罐放置架内并固定。

8.所述储氢罐放置架的横截面形状呈反置的“凹”字形,两侧的储氢罐放置架分成上下两层,储氢罐放置架分成前后两组框架单元。

9.所述储氢罐放置架的两侧整体宽度小于或等于牵引车车体宽度的基准面。

10.所述储氢罐放置架的框架横梁间距大于储氢罐直径1

‑

2cm。

11.所述储氢罐放置架内的储氢罐分别通过分配阀汇合成一路,并通过螺纹软管与燃料电池连接。

12.所述不锈钢固定带内侧设有橡胶垫,并通过螺栓与不锈钢固定带固定,防止不锈钢固定带和储氢罐的磨损。

13.所述不锈钢固定带通过螺栓与储氢罐放置架连接。

14.有益效果:与现有技术相比,本发明可以解决储氢罐放置于驾驶室后方而造成极大的安全隐患问题。避免了车辆发生正面碰撞时,位于驾驶室后侧的储氢罐放置方式会影响主机的驾驶室后移空间,增加了驾驶员伤亡几率。同时,如果驾驶室后方布置储氢罐,当集卡车在码头参与作业时,岸桥和厂桥作业容易出现操作失误,使集装箱压到牵引车车头部位,受到撞击和挤压后导致氢气泄露,发生火灾及爆炸。本发明的装置消除了上述隐患。

附图说明

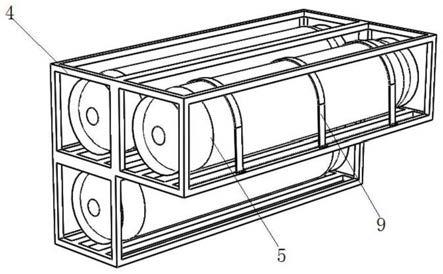

15.图1是本发明储氢罐放置架部分框架单元的结构示意图;

16.图2是储氢罐放置架在燃料电池牵引车的局部安装示意图;

17.图3是不锈钢固定带的结构示意图。

18.图中:1、挂板,2、车轮组,3、挂板大梁,4、储氢罐放置架,5、储氢罐,6、橡胶垫,7、螺栓,8、防撞护栏,9、不锈钢固定带。

具体实施方式

19.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行详细描述。需要说明的是,在不冲突的情况下,本申请的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本发明,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

20.在本发明的各实施例中,为了便于描述而非限制本发明,本发明专利申请说明书以及权利要求书中使用的术语"连接"并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。"上"、"下"、"下方"、"左"、"右"等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

21.详见附图1、2,本实施例提供了一种带有储氢罐放置架的燃料电池牵引车,包括牵引车的挂板1及后车轮组2,所述挂板上沿其纵向垂直固接有放置集装箱的挂板大梁3,所述挂板中部下方两侧固接有储氢罐放置架4,所述储氢罐放置架呈框架式结构,储氢罐通过不锈钢固定带9置于储氢罐5放置架内并固定。所述不锈钢固定带通过螺栓7与储氢罐放置架连接。所述储氢罐放置架的两侧整体宽度小于或等于牵引车车体宽度的基准面,保证车体整体不会超宽。储氢罐放置架采用型钢或铸铁材料制成。

22.本实施例的优选方案是,所述储氢罐放置架的横截面形状呈反置的“凹”字形,两侧的储氢罐放置架分成上下两层,储氢罐放置架分成前后两组框架单元。本实施例的储氢罐放置架由四个框架单元组成整体框架式结构。

23.本实施例的优选方案是,所述储氢罐放置架的框架横梁间距大于储氢罐直径1

‑

2cm,目的是既可以顺利放置储氢罐,又可以防止储氢罐窜出。

24.详见附图3,本实施例的优选方案是,所述不锈钢固定带内侧设有橡胶垫6,并通过螺栓与不锈钢固定带固定,橡胶垫可以防止不锈钢固定带和储氢罐的磨损。

25.储氢罐放置架的安装

26.牵引车的挂板上沿其纵向垂直固接有放置集装箱的挂板大梁,挂板大梁共六根,可以支撑两个集装箱,其中中间两根挂板大梁并排设置,其两端固接有防撞护栏8,储氢罐放置架与挂板及中间两根并排的挂板大梁焊接或螺栓紧固在一起,储氢罐采用不锈钢固定带,将储氢罐固定在框架箱内,更牢固,安全,采用橡胶垫对储氢罐进箱保护,防止不锈钢固定带和储氢罐的磨损,不锈钢固定带通过螺栓将其安装在储氢罐放置架内,易于安装与拆卸。

27.储氢罐的放置:摘下防撞护栏,将储氢罐从一侧逐个通过储氢罐放置架的框架横梁间距中装入,先放置中间并排两只,再放置外侧两只;前后两组框架单元内储氢罐依次装好;对面一侧也依次放置,储氢罐放置架内的储氢罐分别通过分配阀汇合成一路,并通过螺纹软管与燃料电池连接,再通过不锈钢固定带,将其固定;安装好防撞护栏。

28.储氢罐的选择

29.储氢罐采用成品罐,以成都中材科技公司生产的chg3

‑

c

‑

352

‑

140

‑

35t.a为例,该储氢罐外径380mm,公称长度1725mm,容积140升。

30.本实施例采用6个chg3

‑

c

‑

352

‑

140

‑

35t.a储氢罐、6个chg3

‑

c

‑

352

‑

120

‑

35t.a储氢罐,共计12个,可存储氢气共计1840升。八只储氢罐分别放入左右两个的前后框架单元上下两层,剩余四只储氢罐放入中间前后两个框架单元中,共计十二只。

31.储氢罐及管路安装要求:

32.储氢罐总成安装时应在紧固件处涂抹高强度螺纹胶,紧固件要求:螺栓m14强度等级10以上,扭紧力矩150n.m。

33.供氢管路要固定牢靠,固定点每隔不大于500mm一个。

34.供氢管路接头在安装前应在螺纹处涂螺纹胶,接头紧固牢靠。

35.燃料电池牵引车是通过设置氢燃料电池组、升压dc

‑

dc转换器、动力锂电池组、逆变器,以及电动机,氢燃料电池组与升压dc

‑

dc转换器连接,升压dc

‑

dc转换器与动力锂电池组连接,动力锂电池组与逆变器连接,逆变器与电动机连接,控制器与氢燃料电池组、动力锂电池组和电动机连接,控制器协调氢燃料电池组为动力锂电池组供电,控制器还协调动力锂电池组为电动机供电以驱动车体运动,相较于传统的燃油港口牵引车,的氢燃料电池港口牵引车通过氢燃料电池产生电能,再将电能储存在动力锂电池组内,通过动力锂电池组将电能输送至电动机,电动机驱动车体运动,属于常规现有技术,本发明仅针对燃料电池牵引车的新型储氢罐放置方式进行改进,故供氢系统不再赘述。

36.通过对比目前市场上氢燃料电池牵引车的储氢量可知,将储氢罐置于驾驶室后方,受空间限制,普遍容积在1400l以下,续航在400km左右,不适合长途运输。本方案容积可

达1840l,可以有效增加续航能力。

37.车型储氢瓶配置总容积江铃威龙氢燃料重卡140l*81120l开沃氢燃料重卡165*81320l

38.上述参照实施例对该一种带有储氢罐放置架的燃料电池牵引车进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1