框架式重型卡车座椅骨架总成的制作方法

[0001]

本实用新型涉及重型卡车领域的改进发明,尤其涉及一种框架式重型卡车座椅骨架总成的改进发明。

背景技术:

[0002]

在汽车行业中,重型卡车占据了非常重要的地位,在目前飞速发展的物联网时代,来自物流、货运、家具等各行业的货车出现在了马路上,伴随着重型卡车的需求量越来越大,汽车安全的体现也显得至关重要。1956年,新中国生产了解放ca10卡车,从此打开了“made in china”的序幕。ca10的座椅采用贯通式设计,木板+弹簧+填充物+人造革就成了当初的座椅,但对于当初的人来讲,缺少安全带的束缚以及简易的座椅骨架设计,在行驶的过程中转弯,驾乘者很容易被甩来甩去,直接影响车辆的操控,人身安全没办法得到保障。此时,各大汽车厂家意识到了这个严重的问题,而如何提高座椅带给人的舒适性以及安全保护性成了各大厂家的突破点,其中座椅骨架的材料选择、焊接工艺、结构设计以及装配设计等都是影响整体骨架总成的安全性能的重要因素。

技术实现要素:

[0003]

本实用新型所要解决的技术问题是克服现有技术的不足,提供一种结构合理、安全稳定的框架式重型卡车座椅骨架总成。

[0004]

为了解决上述技术问题,本实用新型是采用如下技术方案来实现的:该种框架式重型卡车座椅骨架总成,包括有座垫骨架与靠背骨架,该靠背骨架转动设置在座垫骨架上,其特征在于:所述靠背骨架包括靠背管框和靠背支撑钢丝,所述靠背管框两侧设有侧翼支撑钢丝,该侧翼支撑钢丝为单根弯曲钢丝,且单根弯曲钢丝的两端焊接于靠背管框上,所述侧翼支撑钢丝所在平面与靠背管框所在平面之间的夹角呈100

°±

2

°

;所述靠背支撑钢丝包括有相互交错呈井字排列的两根横向钢丝与两根纵向钢丝,两根横向钢丝与两根纵向钢丝的交错点相互焊接,且端部焊接于靠背管框上;所述靠背骨架与座垫骨架之间设有单侧调角器及复位卷簧。

[0005]

所述复位卷簧最大扭矩为40.55n.m,复位卷簧预紧状态扭矩为18.9n.m。

[0006]

本实用新型的有益效果是改进后的框架式重型卡车座椅骨架总成,通过设置角度合理的侧翼支撑钢丝,提高座椅带给人的舒适性以及安全保护性;靠背支撑钢丝取消了原设计的靠背帘,变更为两根横向钢丝与两根纵向钢丝,增加了八道钢丝与靠背管框的焊缝和四道横纵钢丝间的焊缝,极大的增加了靠背钢丝的支撑强度以及稳定性,且在一定程度上也减轻了整体靠背的重量,推进轻量化生产;取消了调角器同步杆与右侧调角器(原设计双边调角器成本较高,且需要同步杆连接同步较为不便,现利用靠背框架的轻量化与稳定性,采用单侧调角器焊接总成实现靠背角度调节与复位。

附图说明

[0007]

下面结合附图对本实用新型的具体实施方式作进一步详细说明。

[0008]

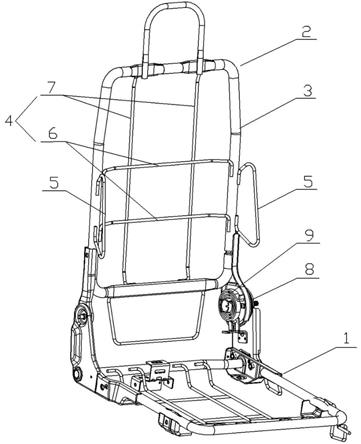

图1为本实用新型的结构示意图。

具体实施方式

[0009]

附图表示了本实用新型的结构,下面再结合附图进一步说明其有关细节。本实施例中,该框架式重型卡车座椅骨架总成,包括有座垫骨架1与靠背骨架2,该靠背骨架2转动设置在座垫骨架1上,所述靠背骨架2包括靠背管框3和靠背支撑钢丝4,所述靠背管框3两侧设有侧翼支撑钢丝5,该侧翼支撑钢丝5为单根弯曲钢丝,且单根弯曲钢丝的两端焊接于靠背管框3上,所述侧翼支撑钢丝5所在平面与靠背管框3所在平面之间的夹角呈100

°±

2

°

,此设计对驾驶员在过弯时有一个侧向力的支撑,又结合靠背泡沫增加了驾驶员的舒适性;所述靠背支撑钢丝4包括有相互交错呈井字排列的两根横向钢丝6与两根纵向钢丝7,两根横向钢丝6与两根纵向钢丝7的交错点相互焊接,且端部焊接于靠背管框3上,取消了原设计的靠背帘,变更为两根横向钢丝6与两根纵向钢丝7,增加了八道钢丝与靠背管框3的焊缝和四道横纵钢丝间的焊缝,极大的增加了靠背钢丝的支撑强度以及稳定性,且在一定程度上也减轻了整体靠背的重量,推进轻量化生产;所述靠背骨架2与座垫骨架1之间设有单侧调角器8及复位卷簧9,取消了调角器同步杆与右侧调角器(原设计双边调角器成本较高,且需要同步杆连接同步较为不便,现利用靠背框架的轻量化与稳定性,采用单侧调角器焊接总成实现靠背角度调节与复位。

[0010]

作为进一步优选的具体实施方式,所述复位卷簧9最大扭矩为40.55n.m,复位卷簧9预紧状态扭矩为18.9n.m,保证靠背调节回弹。

[0011]

综上所述,以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1