抗侧向冲击型轮端总成的制作方法

1.本实用新型涉及轮毂的领域,具体涉及一种抗侧向冲击型轮端总成。

背景技术:

2.轮端总成是由车轮支座、轮毂轴承单元、制动盘、轮毂等组成的总成。车辆在路面行驶过程中,当前轮端的结构设计主要在径向采用了减震器来缓冲路面冲击带来的结构损伤影响,但在实际应用中发现侧向冲击对轮端总成影响非常大,主要表现在:

3.(1)轮端结构强度设计不足且又不具备良好的冲击设计考虑而发生车轴断裂的安全事故;

4.(2)对轮端的轮毂轴承的冲击损伤而使得轴承滚道发生塑性变形,使得轮端在后续的车辆行驶中引发不平稳的噪音,进而发展为轴承滚道的剥落失效。

5.以上两个问题在轮端总成的设计中均没有得到有效解决,严重影响了轮端总成的使用寿命和安全性。

技术实现要素:

6.本实用新型的目的在于克服现有技术存在的不足,而提供一种抗侧向冲击型轮端总成。

7.本实用新型的目的是通过如下技术方案来完成的:这种抗侧向冲击型轮端总成,主要包括轮毂、吸能装置a、轮毂轴承、轮架、制动盘、吸能装置b,轮架安装于汽车底盘上,轮架的正上方与正下方分别固定布置了吸能装置a和吸能装置b,轮毂轴承通过其自身的外圈零件安装于轮架上,制动盘与轮毂分别安装于轮毂轴承上,制动盘内表面与吸能装置a和吸能装置b末端相对。

8.所述吸能装置a和吸能装置b主要由支座、密封塞、油压缸、滚珠、弹簧、活塞杆、弹性介质构成,支座一端连接轮架,另一端连接油压缸,油压缸内部布置了活塞杆、弹簧与弹性介质,油压缸侧壁开设有小孔,小孔内安装密封塞密封,活塞杆外圆周面与油压缸的缸壁配合形成轴向的移动副,活塞杆的左大端面与弹性介质接触,活塞杆右侧大端面与弹簧接触,弹簧一端面与活塞杆接触,另外一端面与液压缸的内部的端面接触,活塞杆最右侧的端部开设出一个超过半球面积的球道,球道内嵌入滚珠,滚珠与右侧的制动盘相对。

9.所述吸能装置a、吸能装置b和制动盘间留有一定间隙。

10.所述弹性介质保持有一定压力。

11.本实用新型的有益效果为:本实用新型在现有轮端结构模式下进行改进设计,实现了对外来冲击载荷的有效缓冲,通过吸能装置吸收了外来的冲击能量,大幅度减小了外界冲击对汽车底盘结构的冲击损害;能够缓解外来冲击载荷对轮毂轴承滚道的冲击塑性变形,延长了轴承的使用寿命。

附图说明

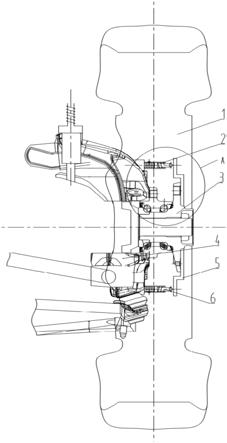

12.图1为本实用新型的结构示意图。

13.图2为图1中的a处局部放大示意图。

14.图3为本实用新型的工作原理图。

15.图4为本实用新型的滚珠与制动盘的间距l设定示意图。

16.图5为本实用新型的冲击由车身外侧向内的工作示意图。

17.图6为本实用新型的冲击由车身内侧向外的工作示意图。

18.附图标记说明:轮毂1、吸能装置a2、轮毂轴承3、轮架4、制动盘5、吸能装置b6、支座7、密封塞8、油压缸9、滚珠10、弹簧11、活塞杆12、弹性介质13。

具体实施方式

19.下面将结合附图对本实用新型做详细的介绍:

20.实施例:如附图所示,这种抗侧向冲击型轮端总成,主要包括轮毂1、吸能装置a2、轮毂轴承3、轮架4、制动盘5、吸能装置b6,轮架4安装于汽车底盘上,轮架4的正上方与正下方分别固定布置了吸能装置a2和吸能装置b6,轮毂轴承3通过其自身的外圈零件安装于轮架4上,制动盘5与轮毂1分别通过螺栓安装于轮毂轴承3上,制动盘5内表面与吸能装置a2和吸能装置b6末端相对。吸能装置a2、吸能装置b6和制动盘5间留有一定间隙。

21.吸能装置a2和吸能装置b6主要由支座7、密封塞8、油压缸9、滚珠10、弹簧11、活塞杆12、弹性介质13构成,支座7一端连接轮架4,另一端连接油压缸9,油压缸9内部布置了活塞杆12、弹簧11与弹性介质13,油压缸9侧壁开设有小孔,小孔内安装密封塞8密封,弹性介质13通过小孔注入油压缸9内并保持一定的油压,然后通过密封塞8封闭弹性介质13在油压缸内。活塞杆12外圆周面与油压缸9的缸壁配合形成轴向的移动副,活塞杆12在轴向形成移动动作,活塞杆12的左大端面与弹性介质13接触,活塞杆12右侧大端面与弹簧11接触,弹簧11在受力状态下可被压缩。弹簧11一端面与活塞杆12接触,另外一端面与液压缸9的内部的端面接触,活塞杆12最右侧的端部开设出一个超过半球面积的球道,球道内嵌入滚珠10,滚珠10与右侧的制动盘5相对。

22.本实用新型吸能装置a2和吸能装置b6的工作原理如下:

23.(1)在无吸能装置a2和吸能装置b6条件下的冲击变形:

24.当车轮轮端受到侧向冲击载荷fa作用时,产生一个瞬时的弯矩:m=fa*r,在该弯矩载荷下,轮端总成将发生较大的倾角θ,在距离车轮中心线r位置发生的轴向位移为s=r*θ。

25.(2)在有无吸能装置a2和吸能装置b6条件下的工作状况:

26.通过调整油压缸9内部的油压压力p使得弹簧11产生轴向压缩,从而控制了滚珠10与右侧的制动盘5的相对间距l,设定l的间距是通过载荷标定而获得的,通过侧向冲击试验获得冲击条件下的载荷famax,同时计算车辆在转向下的轴向载荷fat(按照较苛刻条件下0.6g侧向加速度),两种载荷条件下对应的弯矩载荷、r半径处轴向变形如下:

27.工作条件轴向载荷r处弯矩r处轴向载荷r处轴向变形冲击条件famaxfamax*rfamax*r/rsamax0.6g侧向加速度工况条件下fatfat*rfat*r/rsat

28.通过分析在正常载荷工况条件下(≤0.6g侧向加速度工况)下轴向变形sat,该变形对轮端总成不产生结构破坏,同时对轮毂轴承滚道也不会产生塑性变形影响,因此,轮端总成及其内部的轮毂轴承在该条件载荷范围内的变形均是可承受的。当因载荷引起的变形大于sat时,对轮端总成不产生结构破坏,轮毂轴承滚道也会产生塑性变形影响,为此需要对l进行设定,设定值为l=sat:

29.1)当轮端承受的载荷fa≤fat时,吸能装置a2和吸能装置b6不工作;

30.2)当轮端承受的载荷fa>fat时,吸能装置a2和吸能装置b6工作,吸收外载荷的做功。

31.滚珠10与右侧的制动盘5的相对间距l的设定控制方法参考附图4:

32.当在液压缸9内填充完成弹性介质13后,此时油压po=0,弹簧11的压缩量为0,在未对油压缸9进一步填充弹性介质13时,此时l=lo>sat。支座7与制动盘5的安装相对间距a是固定的,在对油压缸9进一步填充弹性介质13时,此时油压被施加压力p>0,油压缸9的缸径为d,因油压压力导致弹簧被压缩量为h,轴向预压力可通过两个公式来表达:

33.f=p*π*d2/4

34.f=kh

35.式中k为弹簧11的弹性系数。

36.因此,初始的l间隙为:l=lo

‑

h=sat。

37.对来自于不同方向冲击载荷的吸能装置a2和吸能装置b6的启用参考附图5和附图6:

38.当冲击从车身外侧向车身内侧作用时,吸能装置b6发生作用,进行吸收冲击能量。

39.当冲击从车身内侧向车身外侧作用时,吸能装置a6发生作用,进行吸收冲击能量。

40.本实用新型应用案例:

41.针对一个特定轮毂轴承单元,根据对产品设计要求:

42.侧向加速度极限工作为0.6g,结合车型参数对0.6g工况载荷下计算车轮半径r=320mm处的侧向载荷为f1=11kn,冲击弯矩m1=3.52knm,在该条件下,测得轮端的倾角为θ1=0.4,制动盘5的旋转半径r=210mm处的轴向位移为l1=0.73mm,设定的初始间隙为:lo=0.73mm。

43.当障碍物按照7km/h的冲击速率由车身外侧向内侧的轮端冲击,在车轮半径r=320mm处的侧向冲击载荷f2=28kn,冲击弯矩m2=8.96knm,在该冲击载荷工况条件下,测得轮端的倾角分别为:θ2=1.6

°

,在制动盘5的旋转半径r=210mm处的轴向位移l2=5.86mm,此时吸能装置b6发生作用,在该条件下做功位移为:

44.s=l2

‑

l1=5.86

‑

0.73=5.13mm

45.对载荷的承受值为:f=(m2

‑

m1)/r=26kn

46.对能量的吸收值为:w=f*s=133.38j。

47.可以理解的是,对本领域技术人员来说,对本实用新型的技术方案及实用新型构思加以等同替换或改变都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1