一种防滚杠结构及汽车的制作方法

[0001]

本实用新型涉及汽车技术领域,特别是指一种防滚杠结构及汽车。

背景技术:

[0002]

现有市场上车型的白车身,大多数为整体封闭的车身形式,部分车型为开式车身且使用防滚杠的结构形式,形成完整的车身框架,如牧马人、北京212等车型。

[0003]

现有开式车身的防滚杠大部分结构分布于车身腰线以上,通过螺栓连接或焊接的形式与车身腰线以下的下车身相连,防滚杠作为车体的主要承载结构件,与下车身之间依靠a柱、b柱、c柱等内部的大量高强度加强板来衔接过渡,在碰撞和翻滚过程中,连接点位置容易出现弯折和断开,对于过渡区域,a柱、b柱、c柱与防滚杠连接的加强结构的强度要求很高,增加了设计难度。

技术实现要素:

[0004]

本实用新型要解决的技术问题是提供一种防滚杠结构及汽车,提升白车身刚度和强度性能,降低车辆在碰撞和翻滚过程中变形风险。

[0005]

为解决上述技术问题,本实用新型的技术方案如下:

[0006]

一种防滚杠结构,包括杆本体,所述杆本体包括第一侧杆、第二侧杆、第三侧杆、横杆;其中第一侧杆的下部延伸第一杆部;第二侧杆的下部延伸第二杆部;第三侧杆的下部延伸第三杆部;所述第一侧杆、第二侧杆、第三侧杆间隔的设置在横杆上,所述横杆将第一侧杆、第二侧杆、第三侧杆连接在一起。

[0007]

可选的,第一杆部的下端设置第一连接结构。

[0008]

可选的,第二杆部的下端设置第二连接结构。

[0009]

可选的,第三杆部的下端设置第三连接结构。

[0010]

可选的,所述杆本体为一体式结构。

[0011]

可选的,第一侧杆的上端设置第一加强板;或者靠近第一侧杆的上端、在横杆上设置第一加强板。

[0012]

可选的,第二侧杆的上端设置第二加强板;或者靠近第二侧杆的上端、在横杆上设置第二加强板。

[0013]

可选的,第三侧杆的上端设置第三加强板;或者靠近第三侧杆的上端、在横杆上设置第三加强板。

[0014]

本实用新型还包括如下一种汽车,包括防滚杠结构,其中第一侧杆与汽车的a柱连接,第二侧杆与汽车的b柱连接、第三侧杆与汽车的c柱连接;所述第一加强板、第二加强板、第三加强板分别与汽车地板的结构框架连接;所述第一杆部、第二杆部、第三杆部穿过汽车的侧围底部,分别与汽车地板的结构框架连接。

[0015]

本实用新型的上述方案至少包括以下有益效果:

[0016]

本实用新型通过防滚杠的结构,包括杆本体,所述杆本体包括第一侧杆、第二侧

杆、第三侧杆、横杆;其中第一侧杆的下部延伸第一杆部;第二侧杆的下部延伸第二杆部;第三侧杆的下部延伸第三杆部;所述第一侧杆、第二侧杆、第三侧杆间隔的设置在横杆上,所述横杆将第一侧杆、第二侧杆、第三侧杆连接在一起;第一侧杆、第二侧杆、第三侧杆分别与车身的a柱、b柱、c柱连接;简化开式车身a柱、b柱、c柱或d柱的结构形式,降低设计难度、降低设计成本,提升白车身的刚度和强度性能,降低车辆在碰撞和翻滚过程中的变形风险。

附图说明

[0017]

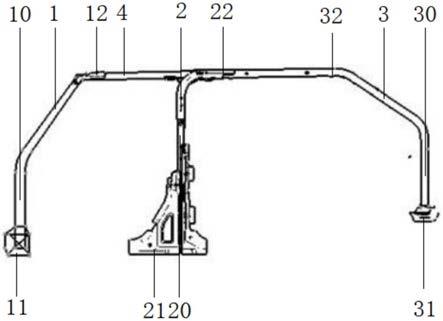

图1是本实用新型的防滚杠的示意图;

[0018]

图2是本实用新型的汽车安装上防滚杠的示意图。

[0019]

附图序号说明:第一侧杆1、第一杆部10、第一连接结构11、第二侧杆2、第二杆部20、第二连接结构21、第三侧杆3、第三杆部30、第三连接结构31、横杆4、汽车5;

具体实施方式

[0020]

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

[0021]

如图1所示,本实用新型的实施例提出了一种防滚杠结构,包括杆本体,所述杆本体包括第一侧杆1、第二侧杆2、第三侧杆3、横杆4;其中第一侧杆1的下部延伸第一杆部10;第二侧杆2的下部延伸第二杆部20;第三侧杆3的下部延伸第三杆部30;所述第一侧杆1、第二侧杆2、第三侧杆3间隔的设置在横杆4上;所述横杆4将第一侧杆1、第二侧杆2、第三侧杆3连接在一起,形成上车体结构框架;

[0022]

本实用新型中,所述第一侧杆1、第三侧杆3为一斜杆,斜杆与汽车的a柱、c柱形状适配,第二侧杆2与汽车的b柱形状适配;而第一杆部10、第二杆部20、第三杆部30垂直水平面设置,形成下车体结构框架;上车体结构框架与下车体结构框架形成完整的、连续的力矩传递框架;

[0023]

作为一个优选的选择,所述第一杆部10的下端设置第一连接结构11,连接结构可以是板状、法兰盘等结构形式,第一连接结构11通过焊接或者螺接的方式与汽车地板的结构框架连接,加强第一杆部10与汽车地板的结构框架连接的结合力度;

[0024]

作为一个选择,第二杆部20的下端设置第二连接结构21,第二连接结构21通过焊接或者螺接的方式与汽车地板的结构框架连接;

[0025]

作为一个优选的选择,所述第二杆部20下端的第二连接结构21可以设置多处;

[0026]

作为一个选择,第三杆部30的下端设置第三连接结构31,连接结构可以是板状、法兰盘等结构形式,第三连接结构31通过焊接或者螺接的方式与汽车地板的结构框架连接。

[0027]

作为一个优选的方式,所述杆本体在同一维度采用折弯、液压胀型、三维折弯等任意一种方式进行一体成型,避免多段不同工序的加工,减少接头的使用,避免防滚杠在受力过程中因为接头处的强度不足而出现断裂的风险。

[0028]

作为进一步的选择,第一侧杆1的上端设置第一加强板12;或者靠近第一侧杆1的上端、在横杆4上设置第一加强板12;

[0029]

作为进一步的选择,第二侧杆2的上端设置第二加强板22;或者靠近第二侧杆2的上端、在横杆4上设置第二加强板22;

[0030]

作为进一步的选择,第三侧杆3的上端设置第三加强板32;或者靠近第三侧杆3的上端、在横杆4上设置第三加强板32;

[0031]

第一加强板12、第二加强板22、第三加强板32通过焊接或者螺接的方式分别与汽车地板的结构框架相连,进一步加强上车体结构框架与汽车地板的结构框架连接的强度;

[0032]

本实用新型还包括如下一种汽车5,所述汽车可以是皮卡车;所述汽车内安装防滚杠结构,所述防滚杠结构的第一侧杆1与汽车的a柱连接、第二侧杆2与汽车的b柱连接、第三侧杆3与汽车的c柱连接,从而可以简化a柱、b柱、c柱的结构,降低设计难度;第一加强板12、第二加强板22、第三加强板32分别与汽车地板的结构框架连接;而第一杆部10、第二杆部20、第三杆部30直接穿过汽车的侧围底部,通过第一连接结构11、第二连接结构21、第三连接结构31分别与汽车地板的结构框架连接,从而汽车内形成完整的力传递路径,以及完整的力矩传递框架,提升车身整体的刚度性能,降低皮卡车在碰撞和翻滚过程中,防滚杠接头位置折断的风险;

[0033]

下面再描述一下防滚杠的安装过程:

[0034]

首先第一杆部10、第二杆部20、第三杆部30穿过汽车的侧围底部,第一连接结构11、第二连接结构21、第三连接结构31分别与汽车地板下部的结构框架连接;第一加强板12、第二加强板22、第三加强板32分别与汽车地板上部的结构框架连接,而第一侧杆1与汽车的a柱连接,第二侧杆2与汽车的b柱连接、第三侧杆3与汽车的c柱连接,至此,防滚杠安装过程完成。

[0035]

本实用新型具有如下优点:

[0036]

(1)简化了侧围内部的加强结构,降低了设计难度;

[0037]

(2)降低了侧围内部加强板的壁厚,减轻重量;

[0038]

(3)减少了高强度钢板、热成型钢板等高性能钢板的使用率,降低了成本;

[0039]

(4)上车体结构框架与下车体结构框架直接贯通,提升了车身的刚度性能;

[0040]

(5)降低了车辆在碰撞和翻滚过程中,防滚杠接头位置折断的风险。

[0041]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1