一种汽车水箱安装板安装结构的制作方法

[0001]

本实用新型涉及汽车水箱安装技术领域,具体为一种汽车水箱安装板安装结构。

背景技术:

[0002]

汽车水箱又称散热器,是汽车冷却系统中主要机件;功用是散发热量,冷却水在水套中吸收热量,流到散热器后热量散去,再回到水套内循环,达到调温。是汽车发动机的组成部分,水箱是水冷式发动机的重要部件,作为水冷式发动机散热回路的一个重要组成部件,能够吸收缸体的热量,防止发动机过热由于水的比热容较大,吸收缸体的热量后温度升高并不是很多,所以发动机的热量通过冷却水这个液体回路,利用水作为载热体传导热,再通过大面积的散热片以对流的方式散热,以维持发动机的合适工作温度。

[0003]

现有的汽车水箱安装工艺存在缺陷,一方面水箱装入安装板时导向性不好,安装不方便,装配效率低;另一方面不便拧紧螺栓,需要伸手到车头里面,可能会被烫伤,螺丝不妨松。

技术实现要素:

[0004]

(一)解决的技术问题

[0005]

针对现有技术的不足,本实用新型提供了一种汽车水箱安装板安装结构,解决了上述背景技术中提出的问题。

[0006]

(二)技术方案

[0007]

为实现以上目的,本实用新型通过以下技术方案予以实现:一种汽车水箱安装板安装结构,包括水箱安装板,所述水箱安装板的内底面固定连接有耐高温橡胶条,所述水箱安装板的内部插接有汽车水箱,所述汽车水箱的两侧均插接有压板,所述水箱安装板靠近压板的上方螺纹连接有六角螺栓,所述六角螺栓的上端开设有通孔,所述压板靠近六角螺栓的前后方均螺纹连接有盘头螺钉,所述通孔内部与盘头螺钉的周边均设置钢丝。

[0008]

优选的,所述水箱安装板包括底部横梁,所述底部横梁的前后方均固定连接有挡板,所述挡板的内侧设置有挡板导角,所述挡板的一侧开设有通管口,所述通管口的两侧均设置有通管口倒角,所述底部横梁的两侧均固定连接有侧边固定柱,所述侧边固定柱的上表面开设有固定柱螺纹孔,所述侧边固定柱的上端设置有固定柱倒角。

[0009]

优选的,所述汽车水箱包括箱体,所述箱体的两侧均固定连接有水箱侧板,所述水箱侧板的侧边开设有滑槽,所述箱体的前面固定连接有通水管。

[0010]

优选的,所述汽车水箱的宽度小于侧边固定柱的间距,所述汽车水箱的厚度小于挡板的间距,所述滑槽的间距大于侧边固定柱的厚度,所述水箱侧板的上表面高于侧边固定柱的上表面。

[0011]

优选的,所述压板包括方板,所述方板的下表面开设有方槽,所述方槽的数量为两个,所述方槽的下端设置有方槽倒角,所述方板的中部开设有螺栓间隙孔,所述方板靠近螺栓间隙孔的上表面开设有压板螺纹孔,所述压板螺纹孔的数量为两个,且对称分布在螺栓

间隙孔的前后方。

[0012]

优选的,所述方槽与水箱侧板的侧边设置有小间隙,所述压板的下表面与水箱安装板的上表面设置有间隙。

[0013]

(三)有益效果

[0014]

本实用新型提供了一种汽车水箱安装板安装结构,具备以下有益效果:

[0015]

1、该汽车水箱安装板安装结构,通过水箱安装板和汽车水箱的配合设置,使该汽车水箱安装板安装结构具备了导向性好便于安装、提高生产效率的效果,在使用的过程中,只需要将汽车水箱上的滑槽套入水箱安装板上的侧边固定柱,并顺着侧边固定柱往下滑到底即可,非常的简单,由于水箱安装板上设置有各类倒角,导向性好,使得汽车水箱装进水箱安装板的全程无卡壳的情况,达到了便于安装的目的,进一步减少了装配时间,提高了生产效率。

[0016]

2、该汽车水箱安装板安装结构,通过水箱安装板、压板和六角螺栓的配合设置,使该汽车水箱安装板安装结构具备了便于拧紧螺栓、避免烫伤工人的效果,在使用的过程中,只需要用六角螺栓配合压板将汽车水箱压死在水箱安装板内部即可,六角螺栓就设计水箱安装板上方,非常方便拧紧,汽车水箱底部通过挡板和侧边固定柱卡死,不需要工人伸手到底部拧螺栓,避免了烫伤工人。

[0017]

3、该汽车水箱安装板安装结构,通过耐高温橡胶条、六角螺栓、盘头螺钉和钢丝的配合设置,使该汽车水箱安装板安装结构具备了防止六角螺栓松动的效果,在使用的过程中,拧紧后的六角螺栓被盘头螺钉配合钢丝锁住,避免了六角螺栓倒退,耐高温橡胶条具有一定的弹性,避免汽车水箱上下跳动时产生冲击,避免产出震动,进一步达到防止六角螺栓被震松的目的。

附图说明

[0018]

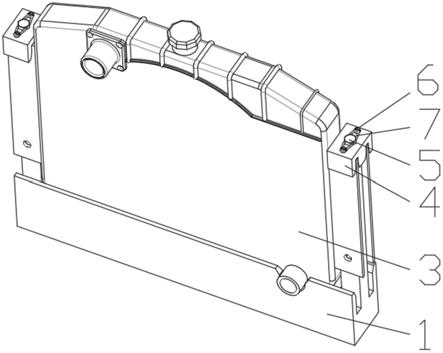

图1为本实用新型整体外观视图的结构示意图;

[0019]

图2为本实用新型拆下汽车水箱后的爆炸视图的结构示意图;

[0020]

图3为本实用新型爆炸视图的局部放大视图的结构示意图;

[0021]

图4为本实用新型水箱安装板的结构示意图;

[0022]

图5为本实用新型汽车水箱的结构示意图;

[0023]

图6为本实用新型压板的结构示意图。

[0024]

图中:1、水箱安装板;101、底部横梁;102、挡板;103、挡板导角; 104、通管口;105、通管口倒角;106、侧边固定柱;107、固定柱螺纹孔; 108、固定柱倒角;2、耐高温橡胶条;3、汽车水箱;301、箱体;302、水箱侧板;303、滑槽;304、通水管;4、压板;401、方板;402、方槽;403、方槽倒角;404、螺栓间隙孔;405、压板螺纹孔;5、六角螺栓;501、通孔; 6、盘头螺钉;7、钢丝。

具体实施方式

[0025]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0026]

请参阅图1至图6,本实用新型提供一种技术方案:一种汽车水箱安装板安装结构,包括水箱安装板1,水箱安装板1包括底部横梁101,底部横梁101 的前后方均固定连接有挡板102,挡板102在前后方向卡住汽车水箱3,挡板 102的内侧设置有挡板导角103,挡板导角103便于安装汽车水箱3,挡板102 的一侧开设有通管口104,通管口104为了避让通水管304,通管口104的两侧均设置有通管口倒角105,通管口倒角105为了便于安装汽车水箱3,底部横梁101的两侧均固定连接有侧边固定柱106,侧边固定柱106在左右方向卡住汽车水箱3,侧边固定柱106的上表面开设有固定柱螺纹孔107,侧边固定柱106的上端设置有固定柱倒角108,固定柱倒角108便于套入汽车水箱3,水箱安装板1的内底面固定连接有耐高温橡胶条2,耐高温橡胶条2为了减少冲击与震动,水箱安装板1的内部插接有汽车水箱3,汽车水箱3包括箱体 301,箱体301的两侧均固定连接有水箱侧板302,水箱侧板302的侧边开设有滑槽303,箱体301的前面固定连接有通水管304,汽车水箱3的宽度小于侧边固定柱106的间距,汽车水箱3的厚度小于挡板102的间距,滑槽303 的间距大于侧边固定柱106的厚度,水箱侧板302的上表面高于侧边固定柱 106的上表面,汽车水箱3的两侧均插接有压板4,压板4包括方板401,方板401的下表面开设有方槽402,方槽402为了卡住汽车水箱3,方槽402的数量为两个,方槽402的下端设置有方槽倒角403,方槽倒角403使得压板4 的安装更简便,方板401的中部开设有螺栓间隙孔404,方板401靠近螺栓间隙孔404的上表面开设有压板螺纹孔405,压板螺纹孔405的数量为两个,且对称分布在螺栓间隙孔404的前后方,方槽402与水箱侧板302的侧边设置有小间隙,压板4的下表面与水箱安装板1的上表面设置有间隙,水箱安装板1靠近压板4的上方螺纹连接有六角螺栓5,六角螺栓5的上端开设有通孔 501,压板4靠近六角螺栓5的前后方均螺纹连接有盘头螺钉6,通孔501内部与盘头螺钉6的周边均设置钢丝7,钢丝7穿过通孔501,钢丝7两端用盘头螺钉6压死,避免了六角螺栓5倒退。

[0027]

使用时,只需要将汽车水箱3上的滑槽303套入水箱安装板1上的侧边固定柱106,并顺着侧边固定柱106往下滑到底即可,非常的简单,由于水箱安装板1上设置有各类倒角,导向性好,使得汽车水箱3装进水箱安装板1 的全程无卡壳的情况,用六角螺栓5配合压板4将汽车水箱3压死在水箱安装板1内部,六角螺栓5就设计水箱安装板1上方,非常方便拧紧,汽车水箱3底部通过挡板102和侧边固定柱106卡死,不需要工人伸手到底部拧螺栓,避免了烫伤工人,拧紧后的六角螺栓5被盘头螺钉6配合钢丝7锁住,避免了六角螺栓5倒退,耐高温橡胶条2具有一定的弹性,避免汽车水箱3 上下跳动时产生冲击,避免产出震动。

[0028]

综上所述,汽车的结构很紧凑,通过竖直滑槽303导向的方式,使汽车水箱3可以直上直下的安装与拆卸,水箱安装板1底部设计成可以直接卡死汽车水箱3的仿形结构,不需伸手到底部拧螺丝,只需要从上方用压板4把汽车水箱3压紧即可,通过在六角螺栓5的六角头打孔,在孔内穿过钢丝7 并把钢丝7固定死,可以避免六角螺栓5倒退,通过在汽车水箱3的底部垫耐高温橡胶条2,减少冲击与震动,防止六角螺栓5被震松。该汽车水箱安装板安装结构,通过水箱安装板1和汽车水箱3的配合设置,使该汽车水箱安装板安装结构具备了导向性好便于安装、提高生产效率的效果,通过水箱安装板1、压板4和六角螺栓5的配合设置,使该汽车水箱安装板安装结构具备了便于拧紧螺栓、避免烫伤工人的效果,通过耐高温橡胶条2、六角螺栓5、盘头螺钉6和钢丝7的配合设置,使该汽车水箱安装板安装结构具备了防止六角螺栓5松动的效果。

[0029]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1