一种动力电池包框架结构的制作方法

[0001]

本实用新型涉及电动汽车动力系统,具体涉及一种动力电池包框架结构。

背景技术:

[0002]

随着电动汽车的发展和普及,越来越多的电动车面世。同时,用户使用里程的增加,越来越多的问题也浮现出来。纯电动汽车续航里程要求越来高,电池包的尺寸相应的越来越大,且纯电动汽车的电池包仅能布置在车身地板的下方。由于空间位置的限制,导致电池包底部总是位于整车最低点或与最低点位置相差无几。这样的布置方式通常会带来很多的问题,其中最为严重的就是电池包的托底。行业内用来防止电池包托底所采用的办法一般是拉高电池包的离地距离,或者在电池前方某零部件上增加防撞结构。拉高电池包的离地距离,可以有效的减少托底事故的产生,但由于造型限制和客户喜好,并非所有电池包的离地距离都能够达到让人满意的高度,所以,该措施只能有限的解决托底事故的发生。在电池包前方增加防撞结构,对托底事故减少的贡献微乎其微。电池包托底事故发生的场景复杂多变,特别是在坑洼起伏路段,并不能有效的预测到托底将会在电池包底部的哪些位置发生。

[0003]

cn 210092158u公开了“一种动力电池包底护板结构及具有其的车辆”,所述动力电池包底护板结构包括:底护板。所述底护板由复合材料制成,所述底护板包括:底护板本体、防护翻边,所述底护板本体上形成有多个加强凹坑;所述防护翻边形成在所述底护板本体的外周边缘并围绕所述底护板本体设置;缓冲结构,所述缓冲结构贴附在所述底护板本体的上表面。其安装简便、密封性好,有助于提高整车的防托底和抗石击能力,在提升了电池系统和车辆安全性能的同时,实现轻量化。该专利文献公开的技术方案是所属技术领域的一种有益的尝试。

技术实现要素:

[0004]

本实用新型的目的是提供一种动力电池包框架结构,其能够有效的减少电池包托底事故的发生,提升车辆的安全性和用户的体验感,并减少售后成本的发生。

[0005]

本实用新型所述的一种动力电池包框架结构,包括呈长方形的底板、与底板上面的一长边对应连接的第一模组安装框架、与底板上面的另一长边和两短边对应连接的第二模组安装框架,其特征是:

[0006]

一可拆卸框架,其由一根纵条和多根横条连接构成,呈鱼骨形;所述可拆卸框架通过螺栓连接在所述底板的下表面上。

[0007]

进一步,所述第一模组安装框架的上面设有多个第一安装螺母、内侧边缘设有第一搭接结构;

[0008]

所述第二模组安装框架的上面设有多个第二安装螺母、内侧边缘设有第二搭接结构;

[0009]

所述底板的一长边与第一模组安装框架内侧边缘的第一搭接结构固定连接;所述

底板另一长边和两短边分别与第二模组安装框架内侧边缘的第二搭接结构固定连接。

[0010]

进一步,所述底板的下面上设有多个连接螺母的;所述可拆卸框架的纵条和横条上设有多个安装孔;所述可拆卸框架上的多个安装孔分别与所述底板上的多个连接螺母一一对应,并通过螺栓连接固定。

[0011]

进一步,所述可拆卸框架的最低面略低于所述第一模组安装框架的框架底面。

[0012]

本实用新型的有益效果:由于设置了可拆卸框架,一方面提高了电池包的结构强度,一方面将大平面的底板分割为多个小平面,且可拆卸框架低于各小平面,从而将托底事故发生的概率集中到可拆卸框架;又由于可拆卸框通过螺栓与底板连接,拆卸方便,所以,又提高了托底事故发生后的可维修性,降低维修成本。

附图说明

[0013]

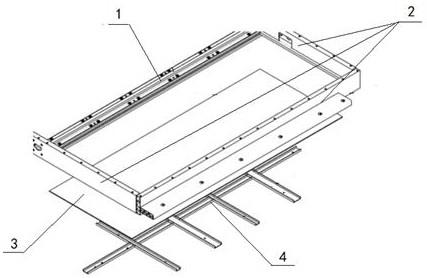

图1是本实用新型的分解结构示意图;

[0014]

图2是第一模组安装框架、第二模组安装框架与底板连接的示意图;

[0015]

图3是可拆卸框架与底板连接的仰视图;

[0016]

图4是第一模组安装框架与底板和可拆卸框架的最低面位置示意图;

[0017]

图5是底板与可拆卸框架连接的示意图。

[0018]

图中:

[0019]

1—第一模组安装框架,11—第一搭接结构,12—第一安装螺母,13—框架底面;

[0020]

2—第二模组安装框架,21—第二搭接结构,22—第二安装螺母;

[0021]

3—底板,31—连接螺母,32—下面;

[0022]

4—可拆卸框架,41—安装孔,42—最低面;

[0023]

5—螺栓。

具体实施方式

[0024]

下面结合附图对本实用新型做进一步详细说明。需要说明的是,附图仅用于解释本实用新型专利,是对本实用新型实施例的示意性说明,而不能理解为对本实用新型的限定。

[0025]

参见图1至图5所示的一种动力电池包框架结构,包括呈长方形的底板3、与底板3上面的一长边对应连接的第一模组安装框架1、与底板3上面的另一长边和两短边对应连接的第二模组安装框架2,其特征是:

[0026]

一可拆卸框架4,其由一根纵条和多根横条连接构成,呈鱼骨形;所述可拆卸框架4通过螺栓5连接在所述底板3的下表面32上。

[0027]

所述第一模组安装框架1的上面设有多个第一安装螺母12、内侧边缘设有第一搭接结构11;所述第二模组安装框架2的上面设有多个第二安装螺母22、内侧边缘设有第二搭接结构21;

[0028]

所述底板3的一长边与第一模组安装框架1内侧边缘的第一搭接结构11固定连接;所述底板3另一长边和两短边分别与第二模组安装框架2内侧边缘的第二搭接结构21固定连接。

[0029]

所述底板3的下面32上设有多个连接螺母31的;所述可拆卸框架4的纵条和横条上

设有多个安装孔41;所述可拆卸框架4上的多个安装孔41分别与所述底板3上的多个连接螺母31一一对应,并通过螺栓5连接固定。

[0030]

所述可拆卸框架4的最低面42略低于所述第一模组安装框架1的框架底面13。

[0031]

市面上几乎所有的电池包无论是钣金还是铝合金电池包都存在着相同的问题,即底板位于电池包最低点。由于该底板平面大,发生托底的面积大,相对而言,发生的概率高,且不易维修和维修成本高。电池包底部存在着大范围的平面。在电动汽车行驶过程中,因为该平面位置低且面积大,托底事故可高概率的发生在该平面的任何地方。

[0032]

基于该问题点,本实用新型一方面要从电池包自身的结构设计上来提高底板大平面的离地间隙;另一方面,采用可拆卸框架将底板大平面分割为多个小平面,托底事故发生的概率集中到该框架上。该框架一方面提高电池包的结构强度。一方面将底板大平面分割为多个小平面,且低于各小平面,该设计将托底事故发生的概率集中到该框架上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1