带延时切换功能的凸轮结构汽车双油箱油路机械开关的制作方法

1.本实用新型涉及汽车技术领域,特别是带延时切换功能的凸轮结构汽车双油箱油路机械开关。

背景技术:

2.汽车属于机动车,是由动力装置驱动或牵引、在道路上行驶的、供乘用或(和)运送物品或进行专项作业的轮式车辆。现阶段大多数的汽车的主要能源依旧是汽油或者柴油,其中根据使用环境的不同,有些汽车会配备双油箱(主副油箱),通过燃油转换阀实现不同油箱之间的油路转换,以此达到寒冷天气或特定环境下,不同标号燃油的切换使用,同时有效避免混油情况的发生。但是,现有的油路切换开关体积较大,切换通路口径较小,频繁切换控制麻烦,密封效果较差,使用中容易出现诸多问题。

技术实现要素:

3.本实用新型所要解决的技术问题是提供带延时切换功能的凸轮结构汽车双油箱油路机械开关,采用凸轮结构的机械开关,实现了切换控制过程便捷高效,切换顺畅不易出现故障;密封性好,切口通路口径合适,抗杂质效果好,避免出现堵塞的情况;整个装置结构合理稳定,便于操作使用,体积较小,实用性极强。

4.为解决上述技术问题,本实用新型所采用的技术方案是:带延时切换功能的凸轮结构汽车双油箱油路机械开关,包括外壳,所述的外壳上设有安装板、凸轮延时切换结构和两个对接结构,安装板通过固定螺栓与外壳连接,外壳上设有电机槽和两个与对接结构配合的切换腔,切换腔内设有第一油路接口和第二油路接口,电机槽内设有电机,对接结构和切换腔之间设有与第一油路接口和第二油路接口配合的多个阀体结构,阀体结构的顶端与凸轮延时切换结构相配合。

5.优选的方案中,所述的凸轮延时切换结构包括设置在电机输出端上的凸轮轴、相互配合的两个移动块和与两个移动块配合安装的安装罩,安装罩安装在安装板上,两个移动块上下配合,移动块上设有控制槽,凸轮轴上设有分别与两个移动块上的控制槽配合的第一凸轮片和第二凸轮片,移动块远离控制槽的一端对称设有限位滑道。

6.优选的方案中,所述的阀体结构包括移动杆,移动杆的顶部设有与限位滑道配合的第一滑杆和第二滑杆,移动杆的底部设有与第一油路接口和第二油路接口配合的密封体,密封体上设有与对接结构底部配合的弹簧。

7.优选的方案中,所述的安装罩上设有与第二滑杆配合的限位通孔。

8.优选的方案中,所述的对接结构包括对接管,对接管的底部设有三通座,三通座,三通座上设有与阀体结构配合的安装孔。

9.优选的方案中,所述的三通座的底部设有与切换腔配合的第一密封环,安装孔上设有与移动杆配合的第二密封环。

10.本实用新型所提供的带延时切换功能的凸轮结构汽车双油箱油路机械开关,通过

采用上述结构,具有以下有益效果:

11.(1)采用带延时切换功能的凸轮结构机械开关,实现了切换控制过程便捷高效,切换顺畅不易出现故障;

12.(2)开关开度大,切口通路口径合适,抗杂质效果好,避免出现堵塞的情况;

13.(3)整个装置结构合理稳定,便于操作使用,体积较小,实用性极强。

附图说明

14.下面结合附图和实施例对本实用新型作进一步说明:

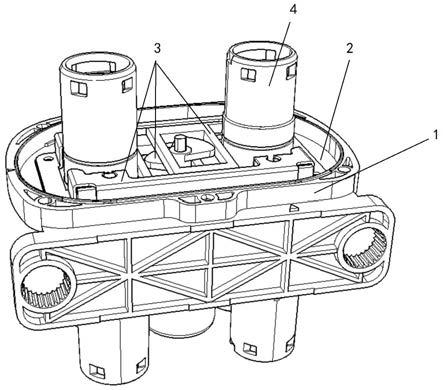

15.图1为本实用新型的整体结构示意图。

16.图2为本实用新型的外壳结构示意图。

17.图3为本实用新型的整体内部结构示意图。

18.图4为本实用新型的凸轮延时切换结构示意图。

19.图5为本实用新型的油路结构示意图。

20.图6为本实用新型的对接结构示意图。

21.图7为本实用新型的阀体结构示意图。

22.图中:外壳1,安装板2,凸轮延时切换结构3,对接结构4,电机槽5,切换腔6,第一油路接口7,第二油路接口8,凸轮轴9,第一凸轮片10,第二凸轮片11,移动块12,控制槽13,限位滑道14,固定螺栓15,电机16,移动杆17,对接管18,三通座19,安装孔20,第一密封环21,第二密封环22,第一滑杆23,第二滑杆24,密封体25,弹簧26,安装罩27,限位通孔28。

具体实施方式

23.如图1

‑

7中,带延时切换功能的凸轮结构汽车双油箱油路机械开关,包括外壳1,所述的外壳1上设有安装板2、凸轮延时切换结构3和两个对接结构4,安装板2通过固定螺栓15与外壳1连接,外壳1上设有电机槽5和两个与对接结构4配合的切换腔6,切换腔6内设有第一油路接口7和第二油路接口8,电机槽5内设有电机16,对接结构4和切换腔6之间设有与第一油路接口7和第二油路接口8配合的多个阀体结构,阀体结构的顶端与凸轮延时切换结构3相配合。

24.优选的方案中,所述的凸轮延时切换结构3包括设置在电机16输出端上的凸轮轴9、相互配合的两个移动块12和与两个移动块12配合安装的安装罩27,安装罩27安装在安装板2上,两个移动块12上下配合,移动块12上设有控制槽13,凸轮轴9上设有分别与两个移动块12上的控制槽13配合的第一凸轮片10和第二凸轮片11,移动块12远离控制槽13的一端对称设有限位滑道14。采用凸轮结构的机械开关,实现了切换控制过程便捷高效,切换顺畅不易出现故障。

25.优选的方案中,所述的阀体结构包括移动杆17,移动杆17的顶部设有与限位滑道14配合的第一滑杆23和第二滑杆24,移动杆17的底部设有与第一油路接口7和第二油路接口8配合的密封体25,密封体25上设有与对接结构4底部配合的弹簧26。密封性好,切口通路口径合适,抗杂质效果好,避免出现堵塞的情况。

26.优选的方案中,所述的安装罩27上设有与第二滑杆24配合的限位通孔28。阀体结构移动稳定,实用性强。

27.优选的方案中,所述的对接结构4包括对接管18,对接管18的底部设有三通座19,三通座19,三通座19上设有与阀体结构配合的安装孔20。便于多油路切换使用,实用性强。

28.优选的方案中,所述的三通座19的底部设有与切换腔6配合的第一密封环21,安装孔20上设有与移动杆17配合的第二密封环22。密封性好,实用性强。

29.本实用新型的使用方法为:实际使用时,两个对接结构4可分为供油对接口和回油对接口,与每个切换腔6底部的第一油路接口7和第二油路接口8配合,通过控制电机16的工作,每控制周期可分为四个时间段控制油路:

30.一时段:供油对接口转换,回油对接口不转换;

31.二时段:供油对接口、回油对接口均不转换;

32.三时段:供油对接口不转换,回油对接口转换;

33.四时段:供油对接口、回油对接口均不转换;

34.主要在于通过电机16转动带动凸轮轴9转动,通过凸轮轴9上的第一凸轮叶片10和第二凸轮叶片11作用于移动块12上的控制槽13,从而分别控制两个移动块12的来回运动,再通过移动块12上的限位滑道14控制与其配合的第一滑杆23的升降运动,从而控制移动杆17的升降,以此实现密封体25对第一油路接口7和第二油路接口8启闭,实现进油、回油的转换和延时回油效果。

35.本实用新型的有益效果:采用带延时切换功能的凸轮结构机械开关,实现了切换控制过程便捷高效,切换顺畅不易出现故障;开关开度大,切口通路口径合适,抗杂质效果好,避免出现堵塞的情况;整个装置结构合理稳定,便于操作使用,体积较小,实用性极强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1