旋转支撑组件及具有其的电池周转装置和换电站的制作方法

1.本实用新型涉及通用机械技术领域,具体而言,涉及一种旋转支撑组件及具有其的电池周转装置和换电站。

背景技术:

2.近年来,随着新能源汽车的快速发展,电动汽车在全球范围内销量持续增长,由于动力电池续航能力及充电时长的限制,在世界各地,电动汽车充换电站纷纷涌现,换电模式采用直接更换电动汽车的电池包,以达到为其补充电能的目的,这种方式可实现电能的迅速补给,同时便于电池的维护和延长电池的寿命。

3.在现有的换电站中,换电移动装置将电动汽车上的亏电动力电池拆下后,码垛机再将换电移动装置上的亏电动力电池转运到充电货架上,进而码垛机再将充电货架上的满电动力电池再次放置于换电移动装置上,最后,换电移动装置将满电动力电池运送至电动汽车处,实现换电操作。此过程必须等待码垛机与充电货架完成动力电池交换之后,才能把新的满电动力电池转运给换电移动装置,导致动力电池的更换效率低下。

技术实现要素:

4.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本实用新型提出一种旋转支撑组件,可以实现支撑位置的改变,能够用于实现动力电池的交换。

5.本实用新型又提出了一种具有上述旋转支撑组件的电池周转装置。

6.本实用新型还提出了一种具有上述电池周转装置的换电站。

7.根据本实用新型实施例的旋转支撑组件包括:旋转支撑托臂;旋转驱动装置,所述旋转驱动装置用于驱动所述旋转支撑托臂转动;旋转到位检测装置,所述旋转到位检测装置用于检测所述旋转支撑托臂的转动极限位置。

8.根据本实用新型实施例的旋转支撑组件,通过设置旋转到位检测装置,可以限制旋转支撑托臂的转动极限位置,防止旋转支撑托臂转动角度过大而与其它零部件发生干涉,导致旋转支撑托臂发生碰撞损坏。

9.根据本实用新型的一些实施例,所述旋转驱动装置包括:动力装置和转动轴,所述旋转支撑托臂固定于所述转动轴,所述动力装置驱动所述转动轴转动。

10.进一步地,所述动力装置为电动推杆,所述动力装置与所述转动轴之间设置有齿条和齿轮,所述电动推杆适于驱动所述齿条往复移动,所述齿轮与所述齿条啮合且所述齿轮设置在所述转动轴上。

11.根据本实用新型的一些实施例,所述旋转到位检测装置为接近开关,所述旋转支撑托臂上设置有感应板,所述感应板与所述接近开关接触时,所述旋转支撑托臂停止转动。

12.可选地,所述感应板为两个,所述旋转到位检测装置与所述感应板一一对应,且两个所述感应板之间的布置圆心角为30

°‑

150

°

。

13.可选地,两个所述感应板之间的布置圆心角为90

°

。

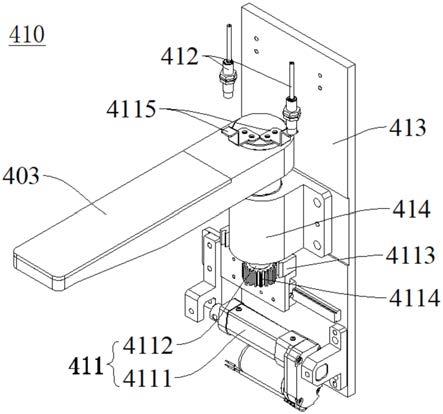

14.根据本实用新型的一些实施例,所述旋转支撑组件还包括:安装基板,所述动力装置安装在所述安装基板上,所述转动轴通过安装支座安装在所述安装基板上。

15.进一步地,所述转动轴穿设所述安装支座,且所述转动轴与所述安装支座之间设置有轴承。

16.根据本实用新型第二方面实施例的电池周转装置,包括上述的旋转支撑组件。

17.根据本实用新型第三方面实施例的换电站,包括上述的电池周转装置。

18.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

19.图1是电池周转装置的示意图;

20.图2是图1中a处的局部放大示意图;

21.图3是图1中b处的局部放大示意图;

22.图4是旋转支撑组件的示意图;

23.图5是电池周转方法的第一实施例步骤流程图;

24.图6是电池周转方法的第二实施例步骤流程图;

25.图7是电池周转方法的第三实施例步骤流程图;

26.图8是电池周转方法的第四实施例步骤流程图。

27.附图标记:

28.电池周转装置400、支撑架401、左侧立柱4011、右侧立柱4012、横向连接柱4013、升降支撑托臂402、旋转支撑托臂403、升降驱动电机404、传动杆405、升降框架406、第一传动链组件407、第一上链轮4071、第一下链轮4072、第一传动链本体4073、直线滑轨408、第二传动链组件409、第二电机链轮4091、第二轴链轮4092、第二传动链本体4093、旋转支撑组件410、旋转驱动装置411、动力装置4111、转动轴4112、齿条4113、齿轮4114、感应板4115、旋转到位检测装置412、安装基板413、安装支座414、链轮安装板415。

具体实施方式

29.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

30.在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是

机械连接,也可以是电连接或可以互相通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

32.下面结合图1

‑

图8详细描述根据本实用新型实施例的电池周转装置400。

33.参照图1所示,根据本实用新型实施例的电池周转装置400可以包括:用于收容动力电池的移动仓位和固定仓位,移动仓位可移动至与固定仓位重合的位置或移动至与固定仓位错开的位置,移动仓位、固定仓位容积均大于动力电池的体积,以便于顺利地收容动力电池。

34.放置在移动仓位内的第一动力电池可被转移至固定仓位中,随后还可以再将第二动力电池置于移动仓位上,从而在电池周转装置400上实现第一动力电池和第二动力电池的周转。固定仓位内暂存的第一动力电池也可再转移至其它指定位置或指定设备上。

35.在将电池周转装置400应用于换电站时,码垛机和换电移动装置均可以直接与电池周转装置400对接,例如,换电移动装置将电动汽车上的亏电动力电池(相当于第一动力电池)拆下后,将亏电动力电池置于移动仓位,电池周转装置400再将移动仓位内的亏电动力电池周转至固定仓位中,移动仓位被释放,码垛机将满电动力电池(相当于第二动力电池)置于释放的移动仓位中,随后,移动仓位中的满电动力电池被转移至换电移动装置上,由此,完成亏电动力电池和满电动力电池的更换,动力电池的更换速率大大提升。

36.根据本实用新型实施例的电池周转装置400,通过设置移动仓位和固定仓位,可以实现第一动力电池和第二动力电池在电池周转装置400上的周转,并且可以实现动力电池在电池周转装置400上的缓存。

37.移动仓位由移动仓位支撑装置限定出,固定仓位由固定仓位支撑装置限定出,移动仓位支撑装置相对于固定仓位支撑装置可移动。

38.移动仓位支撑装置用于支撑动力电池,且当移动仓位支撑装置移动时,可带动动力电池同步移动。固定仓位支撑装置用于支撑动力电池,将该动力电池缓存在固定仓位中。

39.进一步地,移动仓位支撑装置为升降支撑装置,固定仓位支撑装置为旋转支撑装置,升降支撑装置可升降至与旋转支撑装置平齐的位置或升降至与旋转支撑装置错开的位置。当升降支撑装置与旋转支撑装置平齐时,升降支撑装置上的第一动力电池方便被转移至旋转支撑装置上;当升降支撑装置与旋转支撑装置错开时,升降支撑装置可去承接第二动力电池。

40.进一步地,如图1所示,电池周转装置400还包括:支撑架401,升降支撑装置适于沿支撑架401升降,旋转支撑装置适于绕支撑架401旋转。支撑架401起到支撑其它零部件的作用。通过搬运支撑架401,也可实现整个电池周转装置400的移动。

41.升降支撑装置包括升降支撑托臂402,移动仓位形成在升降支撑托臂402上方。升降支撑托臂402可对移动仓位内的动力电池起到托举、支撑作用,并能带动移动仓位内的动力电池同步升降。

42.参照图1、图3所示,旋转支撑装置包括旋转支撑托臂403,固定仓位形成在旋转支撑托臂403上方。旋转支撑托臂403可对固定仓位内的动力电池起到托举、支撑作用。

43.电池周转装置400还包括:升降驱动装置,升降驱动装置用于驱动升降支撑装置升降。

44.具体地,参照图1

‑

图2所示,升降驱动装置包括:升降驱动电机404和传动杆405,升降驱动电机404驱动传动杆405转动,升降支撑装置具有升降框架406,升降支撑托臂402与升降框架406固定连接,传动杆405与升降框架406之间设置有第一传动链组件407。升降驱动电机404的动力传递给传动杆405,传动杆405上的动力再经第一传动链组件407传递至升降框架406,从而驱动升降框架406升降,也就实现了升降支撑托臂402的升降,即实现了移动仓位的升降。

45.进一步地,第一传动链组件407可以包括:第一上链轮4071、第一下链轮4072和第一传动链本体4073,第一上链轮4071与传动杆405固定相连,第一下链轮4072设置在第一上链轮4071的下方,且第一下链轮4072固定于支撑架401,第一传动链本体4073与第一上链轮4071、第一下链轮4072啮合传动,升降框架406固定于第一传动链本体4073,由此,在第一传动链本体4073运动时,升降框架406跟随第一传动链本体4073同步运动。

46.参照图1所示,支撑架401上设置有链轮安装板415,第一下链轮4072安装在链轮安装板415上。

47.可选地,参照图1、图3所示,支撑架401上设置有直线滑轨408,升降框架406具有与直线滑轨408滑动配合的直线滑槽。当升降框架406沿支撑架401升降时,直线滑轨408可对升降框架406起到导向作用,使得升降框架406的升降动作更加平稳、可靠。

48.参照图1

‑

图2所示,升降驱动电机404与传动杆405之间设置有第二传动链组件409,第二传动链组件409包括:第二电机链轮4091、第二轴链轮4092和第二传动链本体4093,第二电机链轮4091与升降驱动电机404的输出轴固定相连,第二轴链轮4092与传动杆405固定相连,第二传动链本体4093与第二电机链轮4091、第二轴链轮4092啮合传动。升降驱动电机404的动力经第二传动链组件409传递给传动杆405。

49.参照图1、图3

‑

图4所示,旋转支撑组件410还包括:旋转驱动装置411和旋转到位检测装置412,旋转驱动装置411用于驱动旋转支撑托臂403转动,旋转到位检测装置412用于检测旋转支撑托臂403的转动极限位置,防止旋转支撑托臂403转动角度过大而与其它零部件发生干涉,导致旋转支撑托臂403发生碰撞损坏。

50.换言之,通过设置旋转到位检测装置412,可以限定旋转支撑托臂403的转动极限位置,使得旋转支撑托臂403的转动路径更加可靠。

51.根据本实用新型实施例的旋转支撑组件410,旋转支撑托臂403可在一定角度内旋转,从而使旋转支撑托臂403能够对固定仓位内的动力电池起到托举、支撑作用。此外,通过设置旋转到位检测装置412,可以使旋转支撑托臂403转动时限制旋转支撑托臂403的转动极限位置。

52.旋转驱动装置411可以包括:动力装置4111和转动轴4112,旋转支撑托臂403固定于转动轴4112,动力装置4111驱动转动轴4112转动,由此,转动轴4112带动旋转支撑托臂403同步转动。

53.进一步地,动力装置4111为电动推杆,动力装置4111与转动轴4112之间设置有齿条4113和齿轮4114,电动推杆适于驱动齿条4113往复移动,齿轮4114与齿条4113啮合,且齿轮4114设置在转动轴4112上。当电动推杆驱动齿条4113往复移动时,齿轮4114转动,转动轴4112跟随齿轮4114同步转动,旋转支撑托臂403跟随转动轴4112同步转动,从而使得旋转支撑托臂403能够在支撑动力电池的支撑位置以及不支撑动力电池的收纳位置之间转动。

54.需要说明的是,上面所说的“支撑位置”可以是图3

‑

图4所示旋转支撑托臂403的位置,“收纳位置”可以是将图3

‑

图4中的旋转支撑托臂403逆时针转动90

°

后的位置。

55.在一些实施例中,旋转到位检测装置412为接近开关,旋转支撑托臂403上设置有感应板4115,感应板4115与接近开关接触时,旋转支撑托臂403停止转动。

56.可选地,感应板4115为两个,旋转到位检测装置412与感应板4115一一对应,且两个感应板4115之间的布置圆心角为30

°‑

150

°

。旋转支撑托臂403的旋转角度与两个感应板4115之间的布置圆心角相等,这样,旋转支撑托臂403的旋转角度也为30

°‑

150

°

,从而满足旋转支撑托臂403在支撑位置与收纳位置之间变换。

57.可选地,图4所示的两个感应板4115之间的布置圆心角为90

°

。在一些未示出的实施例中,两个感应板4115之间的布置圆心角还可以为60

°

、75

°

、120

°

、135

°

等。

58.参照图4所示,旋转支撑组件410还包括:安装基板413,动力装置4111安装在安装基板413上,例如动力装置4111可利用螺栓紧固件安装在安装基板413上。转动轴4112通过安装支座414安装在安装基板413上。安装支座414可利用螺栓紧固件安装在安装基板413上,而安装支座414可利用螺栓紧固件安装在支撑架401上。

59.进一步地,转动轴4112穿设安装支座414,且转动轴4112与安装支座414之间设置有轴承,由此可使得转动轴4112的转动可以顺畅。

60.参照图1所示,支撑架401包括:左侧立柱4011、右侧立柱4012以及连接左侧立柱4011、右侧立柱4012的横向连接柱4013,左侧立柱4011、右侧立柱4012上均设置有移动仓位支撑装置和固定仓位支撑装置,由此可从两端托起动力电池,防止动力电池发生倾翻。

61.在一些实施例中,仅在横向连接柱4013的一侧设置有固定仓位支撑装置,以使固定仓位在未设置固定仓位支撑装置的一侧敞开,动力电池可经未设置固定仓位支撑装置的一侧进、出固定仓位。

62.下面详细说明移动仓位上升和下降的动力传递路径。

63.升降驱动电机404正转,带动第二电机链轮4091同步正转,第二电机链轮4091的动力通过第二传动链本体4093传递给第二轴链轮4092,第二轴链轮4092驱动传动杆405同步转动,第一上链轮4071跟随传动杆405同步转动,第一上链轮4071的动力传递给第一传动链本体4073,第一传动链本体4073带动升降框架406上升,也就实现了升降支撑托臂402的上升,即实现了移动仓位的上升。

64.当升降支撑托臂402上升至与旋转支撑托臂403平齐的位置时,转动旋转支撑托臂403,使旋转支撑托臂403由收纳位置转换至支撑位置,用于承接升降支撑托臂402上的动力电池。

65.随后,再将升降驱动电机404反转,经过第二传动链组件409、传动杆405、第一传动链组件407的传递作用,可实现升降框架406的下降,也就实现了升降支撑托臂402的下降,即实现了移动仓位的下降。此时便于使用升降支撑托臂402去承接其它动力电池。

66.根据本实用新型第二方面实施例的换电站,包括上述实施例的电池周转装置400。在将电池周转装置400应用于换电站时,可以提升换电站的动力电池更换速率。

67.参照图5所示,上述电池周转装置400的电池周转方法包括以下步骤:

68.步骤s11:在移动仓位上放置动力电池;

69.步骤s12:将移动仓位移动至与固定仓位重合的位置,使动力电池到达固定仓位。

由此实现动力电池从移动仓位转移至固定仓位。

70.参照图6所示,在将移动仓位移动至与固定仓位重合的位置,使动力电池到达固定仓位之后(即在步骤s12之后),电池周转方法还包括步骤s13:将移动仓位移动至与固定仓位错开的位置。以便于移动仓位重新接收其它动力电池。

71.参照图7所示,上述电池周转装置400的另一种电池周转方法包括以下步骤:

72.步骤s21:在升降支撑装置上放置动力电池;

73.步骤s22:将升降支撑装置升降至与旋转支撑装置平齐的位置;

74.步骤s23:旋转所述旋转支撑装置,使动力电池支撑在旋转支撑装置上。由此实现动力电池从升降支撑装置转移至旋转支撑装置。

75.进一步地,参照图8所示,在旋转所述旋转支撑装置,使动力电池支撑在旋转支撑装置上之后(即在步骤s23之后),电池周转方法还包括步骤s24:将升降支撑装置升降至与旋转支撑装置错开的位置。以便于升降支撑装置重新接收其它动力电池。

76.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

77.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1