一种新型后铝标及其定位工具的制作方法

1.本实用新型涉及一种新型后铝标及其定位工具。

背景技术:

2.汽车标志是指各种汽车品牌的标志,这些标志往往成为汽车企业的代表。这些位于汽车外部正前方的标志是最瞩目的装饰件,其作为汽车的商标品牌,象征着公司的历史、地位、宗旨和目标等,具有丰富的文化内涵,对其外观要求精致美观,精细度要求较高。

3.相对于前标而言,后标的要求相对较低。但是现有的后标,其底座壁厚为0.93mm,不到1mm,在注塑成型过程中容易变形。而标牌总成与钣金采用0.4mm胶带,有粘贴强度不足,在长时间的户外工作中,会发生掉落的情况。此外,后标在加工时,y向和z向的定位不够精准,装配时容易发生偏移。

技术实现要素:

4.本实用新型针对现有技术中的不足,提供了一种新型后铝标,具有较强的可成型性与可装配性,且达到了总成所有部件集成的高配置设计构想又确保产品表面高品质感,制作方便,适合工业大批量生产;还具备简易好用的定位工具,能够对y向和z向进行准确的定位。

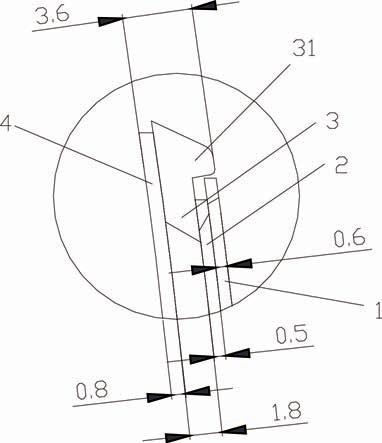

5.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:一种新型后铝标,包括面板和底座,所述底座的边缘设置有凸边,所述凸边围成一个凹坑,所述面板安装于该凹坑内,所述凹坑和所述面板之间设置有0.1mm的间隙;所述面板采用铝板制作。设计0.1mm的间隙,其一能够保证装配后,较为美观,其二能够在外界温度较高的环境中,为面板提供足够的空间,以供其热胀;因为铝材的膨胀率大于底座的材质。面板采用铝材设计,其一能够满足客户的造型要求,用铝可以做到0.2mm的线条,也可以制成各种颜色。

6.上述技术方案中,所述凸边内设置有中间粘层,其厚度为0.5mm;该中间粘层用于将面板紧固粘贴在凹坑内。

7.上述技术方案中,所述底3的厚度为1.8mm,凸边的高度为1mm,所述面板厚度为0.6mm;后铝标整体厚度达到3.6mm。面板加上中间粘层的厚度,高于凸边的厚度,使得面板较为突出,从视觉上,能够获得良好的立体观感。此外,面板光泽度高于底座,因此能够获得更好的美感。底座的厚度增加,因此在注塑成型过程中,能够维持预想的形态。

8.上述技术方案中,所述底座背面设置有底部粘层,所述底部粘层的厚度为0.8mm。所述中间粘层和所述底部粘层均采用胶带,其中,采用3m胶带最佳。中间粘层的作用和底部粘层相比,其作用是粘贴面板,因此0.5mm足够。而底部粘层是对整个后铝标进行粘贴工作,因此需要厚度更厚,提供足够的粘贴强度。

9.一种上述后铝标的定位工具,该定位工具为吸塑盒,所述吸塑盒顶部设置有透窗,所述透窗下方设置有定位空腔,所述定位空腔的横切面和所述底座匹配,该定位空腔设置有定向面,所述定向面对后铝标进行定向,定向包括y向定向和z向定向;所述定向面为光滑

的曲面,其沿着透窗的边缘,向吸塑盒底部的边缘延展;所述透窗横切面匹配所述面板。

10.上述技术方案中,所述吸塑盒底部设置有底板,所述底板上设置有导向面,该导向面引导吸塑盒进入预定的位置。

11.上述技术方案中,所述吸塑盒为pet或pp发泡材料。

12.上述技术方案中,所述吸塑盒顶部宽为105mm,高度为116mm,厚度为28mm。

13.上述技术方案中,所述吸塑盒重量为25

‑

27克。

14.本实用新型提供了一种新型后铝标,具备简易好用的定位工具,能够对y向和z向进行准确的定位;重新设计了后铝标各部件的参数尺寸,使其能够更适用于当前的户外工作情况。本实用新型具有较强的可成型性与可装配性,且达到了总成所有部件集成的高配置设计构想又确保产品表面高品质感,本实用新型制作方便,适合工业大批量生产。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图进行论述,显然,在结合附图进行描述的技术方案仅仅是本实用新型的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图所示实施例得到其它的实施例及其附图。

16.图1是本实用新型的后铝标结构示意图。

17.图2是图1中a

‑

a处剖视图。

18.图3是图2中b处结构放大示意图。

19.图4是本实用新型的后铝标背面结构示意图。

20.图5是图2中b处结构尺寸图。

21.图6是本实用新型的吸塑盒正面示意图。

22.图7是本实用新型的吸塑盒侧面示意图。

23.图8是图6中c

‑

c处剖视示意图。

24.图9是本实用新型的吸塑盒尺寸图。

25.图中,面板1,中间粘层2,底座3,凸边31,底部粘层4,吸塑盒5,定向面51,透窗52,底板6,导向面61。

具体实施方式

26.以下将结合附图对本实用新型各实施例的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部实施例。基于本实用新型中所述的实施例,本领域普通技术人员在不需要创造性劳动的前提下所得到的所有其它实施例,都在本实用新型所保护的范围内。

27.如图1至图9所示,一种新型后铝标,包括面板1和底座3,所述底座3的边缘设置有凸边31,所述凸边31围成一个凹坑,所述面板1安装于该凹坑内,所述凹坑和所述面板1之间设置有0.1mm的间隙;所述面板1采用铝板制作。设计0.1mm的间隙,其一能够保证装配后,较为美观,其二能够在外界温度较高的环境中,为面板提供足够的空间,以供其热胀;因为铝材的膨胀率大于底座的材质。面板采用铝材设计,其一能够满足客户的造型要求,用铝可以做到0.2mm的线条,也可以制成各种颜色。

28.所述凸边31内设置有中间粘层2,其厚度为0.5mm;该中间粘层2用于将面板1紧固粘贴在凹坑内。

29.所述底座3的厚度为1.8mm,凸边的高度为1mm,所述面板1厚度为0.6mm;后铝标整体厚度达到3.6mm。面板加上中间粘层的厚度,高于凸边的厚度,使得面板较为突出,从视觉上,能够获得良好的立体观感。此外,面板光泽度高于底座,因此能够获得更好的美感。底座的厚度增加,因此在注塑成型过程中,能够维持预想的形态。

30.所述底座3背面设置有底部粘层4,所述底部粘层4的厚度为0.8mm。所述中间粘层2和所述底部粘层4均采用胶带,其中,采用3m胶带最佳。中间粘层的作用和底部粘层相比,其作用是粘贴面板,因此0.5mm足够。而底部粘层是对整个后铝标进行粘贴工作,因此需要厚度更厚,提供足够的粘贴强度。

31.一种上述后铝标的定位工具,该定位工具为吸塑盒5,所述吸塑盒5顶部设置有透窗52,所述透窗52下方设置有定位空腔,所述定位空腔的横切面和所述底座匹配,该定位空腔设置有定向面51,所述定向面51对后铝标进行定向,定向包括y向定向和z向定向;所述定向面51为光滑的曲面,其沿着透窗52的边缘,向吸塑盒5底部的边缘延展;所述透窗52横切面匹配所述面板。

32.所述吸塑盒5底部设置有底板6,所述底板6上设置有导向面61,该导向面61引导吸塑盒5进入预定的位置。

33.所述吸塑盒为pet或pp发泡材料。

34.所述吸塑盒顶部宽为105mm,高度为116mm,厚度为28mm。

35.所述吸塑盒重量为25

‑

27克。

36.本装置的后铝标,其利用底部粘层4安装在格栅上。

37.现有的标牌,断面分析:底座与面板采用0.4mm胶带装配;底座壁厚在0.93mm,在注塑成型过程中容易变形;标牌总成与钣金格栅采用0.4mm胶带,存在粘贴强度不足的情况,会发生脱落。

38.本实用新型进行了整改,具体为:底座壁厚由0.93mm更改1.8mm;标牌总成与钣金格栅采用0.4mm胶带更改0.8mm;标牌总厚由2.4mm更改3.6mm。

39.经过本实用新型的修改,使得标牌具有较强的可成型性与可装配性,并且更为可靠。

40.目前的标牌的面板制作,包括注塑式和整体压铸式。本实用新型采用后铝标式,后铝标是主要采用铝板下料、铝板通过三次丝网印、冲切等处理。具体包括:铝板下料、多次丝网印、冲切、上保护漆等步骤。面板制作完成后,再将其和底座装配在一起,最后再安装至钣金格栅上。

41.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的。本实用新型的范围由所附权利要求进行限定,而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

42.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包

含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

43.本实用新型提供了一种新型后铝标,具备简易好用的定位工具,能够对y向和z向进行准确的定位;重新设计了后铝标各部件的参数尺寸,使其能够更适用于当前的户外工作情况。本实用新型具有较强的可成型性与可装配性,且达到了总成所有部件集成的高配置设计构想又确保产品表面高品质感,本实用新型制作方便,适合工业大批量生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1