车窗总成的制作方法

1.本实用新型涉及汽车零部件领域。更具体地,涉及一种车窗总成。

背景技术:

2.目前,车辆的车窗总成与车辆部件之间大多采用间隙配合的方式装配,因而在间隙之间常常需要通过密封条来进行密封,以满足nvh(噪声、振动与声振粗糙度)性能以及外观设计需求。

3.在如图1及图2所示的现有方案中,以角窗为例,车窗总成包括玻璃体10和包覆于玻璃体10周边的包边20,该包边20例如图中所示的至少包括与玻璃体10的前侧边缘11注塑成型的前侧包边21。在玻璃体10与车辆部件(例如车身钣金50和/或车门密封条60等)相接触的前侧边缘11位置,通常提供有密封条30来实现包边20与车辆部件之间的密封。密封条30采用挤塑成型制得,并包括基体31和密封泡32,其中,基体31采用胶带40 与包边20或玻璃体10连接,并通过密封泡32与车辆部件密封接触。

4.然而,采用胶带将密封条30与包边20连接的方式具有多种局限性,例如:胶带成本高,需手动定位胶带,增加周期时间以及成本;由于人工预装配,产品的外观并不令人满意,包边20与密封条30的贴合表面会出现拼接线,造成外观缺陷;此外,采用胶带粘附还存在防水性能等密封问题,并存在密封条30长期使用后易于变形破损及脱离连接的风险,导致成品率降低。

技术实现要素:

5.本实用新型的目的就在于解决上述现有技术中存在的问题,提出一种车窗总成,该车窗总成具有一体的注塑部件,起到密封性和美观性的作用,从而以低成本和简化的流程满足所需nvh性能和设计要求。

6.为此,根据本实用新型的构思,提供一种车窗总成,所述车窗总成包括玻璃体和通过一体注塑包覆于所述玻璃体至少一侧的注塑部件,其中,所述注塑部件包括包边部,其包覆在所述玻璃体的表面;以及密封部,其与待装配的车辆部件接触。

7.根据上述技术构思,本实用新型可进一步包括任何一个或多个如下的可选形式。

8.在某些可选形式中,所述密封部与待装配的车辆部件接触后发生形变,使得所述车窗总成和所述车辆部件相密封。

9.在某些可选形式中,所述包边部包覆于所述玻璃体的侧表面、以及上表面和/或下表面。

10.在某些可选形式中,所述密封部包括中空结构,以适于与车辆部件接触后发生形变。

11.在某些可选形式中,所述中空结构具有圆形、椭圆形、长圆形或多边形的横截面形状。

12.在某些可选形式中,所述车辆部件包括第一车辆部件和第二车辆部件,所述密封

部至少包括与所述第一车辆部件抵接的第一接触部以及适于与所述第二车辆部件抵接的第二接触部。

13.在某些可选形式中,所述中空结构中邻近所述第一接触部和/或所述第二接触部的位置的强度更低。

14.在某些可选形式中,所述中空结构中邻近所述第一接触部和/或所述第二接触部的位置设有朝向所述第一接触部和/或所述第二接触部凹进的结构。

15.在某些可选形式中,所述注塑部件由聚氯乙烯、热塑性弹性体、聚氨酯或热塑性聚氨酯制备。

16.在某些可选形式中,所述车辆部件包括车身密封条、车身钣金。

17.在某些可选形式中,所述玻璃体为天窗玻璃、车门玻璃或角窗玻璃。

18.本实用新型的车窗总成通过将包边和密封件集成为一体,减少了所需零部件,提高生产周期时间,节约成本;成型后的车窗总成易于控制外观和质量问题,产品具有良好外观表面,没有接缝裂纹,提高了产品合格率;尤其是,车窗总成保证了与车辆部件之间的装配精度和密封效果,广泛适用于各种场合。

附图说明

19.本实用新型的其它特征以及优点将通过以下结合附图详细描述的可选实施方式更好地理解,附图中相同的标记标识相同或相似的部件,其中:

20.图1是车窗总成的一种实施例的示意图;

21.图2是沿图1中a

‑

a线的截面示意图,示出了现有技术中采用胶带将密封条与车窗总成的包边粘附的方式;

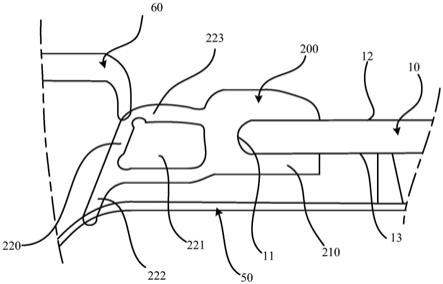

22.图3是根据本实用新型一种实施方式的车窗总成的截面示意图,其中车窗总成已装配至车辆部件;

23.图4是图3中车窗总成的示意图;

24.图5是根据本实用新型另一种实施方式的车窗总成的截面示意图;

25.图6是根据本实用新型另一种实施方式的车窗总成的截面示意图。

具体实施方式

26.下面详细讨论实施例的实施和使用。然而,应当理解,所讨论的具体实施例仅仅示范性地说明实施和使用本实用新型的特定方式,而非限制本实用新型的范围。在描述时各个部件的结构位置例如上、下、顶部、底部等方向的表述不是绝对的,而是相对的。当各个部件如图中所示布置时,这些方向表述是恰当的,但图中各个部件的位置改变时,这些方向表述也相应改变。

27.本文中,“前侧”相对车辆的车身而言,指朝向车辆前进方向的一侧。

28.根据本实用新型的构思,如图3所示,车窗总成包括玻璃体10和通过一体注塑包覆于玻璃体10至少一侧的注塑部件200,其中,注塑部件200 可包括包覆在玻璃体10的表面的包边部210,以及与待装配的车辆部件接触的密封部220。在车窗总成用作例如后角窗时,车辆部件可包括车身钣金 50和车身密封条60。在某些实施方式中,车身密封条60可为车门窗框处的密封条。

29.应理解的是,包边亦可称为“密封材料”,是指在车窗总成的注塑过程中以熔融状态向模具内注入的材料,通常为热塑性聚合物,起到密封的作用,并且可以降低风噪,保证外观良好。取决于不同的生产需要,车窗总成的玻璃体的形状可为三角形、四边形或其它多边形,相应地,包边可包覆玻璃体的一侧、两侧或多侧边缘区域。此外,本文中以后角窗作为示例来图示及描述,然而应理解的是,本实用新型的车窗总成中玻璃体包括但不限于前门玻璃、后门玻璃或天窗玻璃等。

30.如图3所示,注塑部件200的密封部220与待装配的车辆部件接触后会发生形变,从而使得车窗总成和车辆部件相密封。具体来说,车辆部件可包括第一车辆部件50(例如,车身钣金)和第二车辆部件60(例如,车身密封条),密封部220至少包括与第一车辆部件50抵接的第一接触部222 以及适于与第二车辆部件60抵接的第二接触部223。在某些实施方式中,第一接触部222有利地设置为支腿形式,第二接触部223有利地设置为拱形,这样,当车辆部件与车窗总成接触时,第二接触部223受压产生相对较大的形变,而第一接触部222产生相对较小的形变并能够起到支撑定位作用,从而有效保证车辆部件和车窗总成之间的良好密封。

31.在某些实施方式中,密封部220的形变可通过材料的选择实现。在材料的选择方面,应综合考虑将注塑材料同时作为包边及密封件时所需的各种性能,例如,耐高温易变形、耐摩擦耐磨损等等。作为选择,注塑部件 200可由聚氯乙烯(pvc)、热塑性弹性体(tpe)、聚氨酯(pu)或热塑性聚氨酯(tpu)制备,然而具有相似性能的其它聚合物也是可行的。

32.当采用较硬的材料制备注塑部件200时,某些实施方式中,密封部220 可设置有中空结构221,以有助于在与车辆部件接触之后发生形变。该中空结构221可具有圆形、椭圆形、长圆形、方形、长方形或其它多边形的横截面形状,只要其适于在受力时压缩变形以及在撤销力时弹性回复即可。而且,由于密封部220具有中空结构221,注塑部件200可选择采用硬度较高的材料,在材料的选择和成本的控制上有更多可行性。

33.在某些实施方式中,中空结构221中邻近第一接触部222和/或第二接触部223的位置的强度更低。换句话说,相较于中空结构221的其余位置,这两个位置处承受较大的压力,因而设置为具有更低的强度有助于快速有效地响应压力而发生形变。在某些实施方式中,如图3和图4示出的,中空结构221中邻近第一接触部222和/或第二接触部223的位置设有朝向第一接触部222和/或第二接触部223凹进的结构224,该凹进的结构224使得其位置处的密封部220的厚度尺寸更小,或者说材料更少,从而在受压时更易于变形。

34.在以上描述的实施方式中,注塑部件200的包边部210包覆于玻璃体 10的侧表面11、以及上表面12和下表面13。取决于包边部210在玻璃体 10上所需呈现的外观效果,在图5和图6中分别示出了可选的实施方式。具体为,图5中的包边部210a可包覆于玻璃体10的侧表面11以及上表面 12,图6中的210b可包覆于玻璃体10的侧表面11以及下表面13。这可通过对车窗总成的成型模具进行不同设计来实现。此外,在对玻璃体10实施注塑部件200的成型工艺时,可基于密封部220的设计改进车窗总成的成型模具,从而获得具有中空结构或不具有中空结构的不同密封部。无论何种形式,本实用新型的车窗总成将包边部和密封部集成为一体的方式减少了子组件的数量,相比于现有密封条先行挤塑成型,再通过胶带装配于车窗总成的方式,本实用新型简化了工艺流程,节约生产成本,确保了车窗总成与车辆部件装配时的尺寸要求、外观要求以及nvh性能要求,能够满足车窗总成的设计多元化,产品

具有广泛的应用前景和市场竞争力。

35.这里应当理解的是,图中所示实施方式仅显示了根据本实用新型的车窗总成的各个可选部件的可选形状、尺寸和布置方式,然而其仅为示意而非限制,在不背离本实用新型的思想和范围的情况下,亦可采取其他形状、尺寸和布置方式。

36.以上已揭示本实用新型的技术内容及技术特点,然而可以理解,在本实用新型的创作思想下,本领域的技术人员可以对上述公开的构思作各种变化和改进,但都属于本实用新型的保护范围。上述实施方式的描述是例示性的而不是限制性的,本实用新型的保护范围由权利要求所确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1