一种A柱上护板结构、汽车的制作方法

一种a柱上护板结构、汽车

技术领域

1.本实用新型属于汽车技术领域,具体为一种a柱上护板结构,主要用于使气帘拉带或侧气帘顺利滑出a柱上护板。

背景技术:

2.随着整体经济的迅猛发展与汽车工业的不断进步,车辆的安全性已经是广大消费者备受关注的焦点话题。安全性能较高的汽车,在除了配置有安全气囊外,还配置有侧气帘,侧气帘的配置成为了一个非常重要的保护驾乘员的安全装置。侧气帘一般安装在汽车的a柱或b柱,在汽车发生碰撞时,用以保护乘员的头部和颈部,降低乘员伤害。

3.但是侧气帘在保护驾乘员同时,有一种失效现象:在遇到强烈的碰撞事故中,侧气帘在展开过程中侧气帘造成内护板的破损、破裂,进而造成驾乘员的二次伤害,因此很多研究是基于在a柱或b柱的上护板内加入导向机构,以防止对乘员的二次伤害。申请号为201120489197.1公开的一种侧气帘拉带导向结构,在a柱饰板的末端包含三道“导向筋”及两条横向上下交错的加强筋,导向筋呈“y”型,导向筋“y”型的形状使得其夹角处容易损伤侧气帘。申请号为201120028234.9公开的带有侧气帘的汽车a柱上装饰板结构,其特征在于整个装饰板为变厚度结构,在上装饰板前部设有一对应侧气帘展开空间的弱化部位,该弱化部位厚度尺寸小于装饰板上其他部位的厚度尺寸,该技术要对整个装饰板进行加厚,比较耗材,而弱化部位在侧气帘爆破时同样也容易破碎甚至牵动整个装饰板,从而较易引起对乘员的二次伤害。

4.本实用新型提出的一种a柱上护板结构,能有效的避免类似问题的发生,进而达到气帘安全、顺利滑出a柱上护板,同时无飞溅物。

技术实现要素:

5.本实用新型的目的在于提供一种a柱上护板结构,主要用于使气帘拉带或侧气帘顺利滑出a柱上护板。

6.本技术为了解决上述问题,提供了一种a柱上护板结构,包含a柱上护板主壳体、形成所述a柱上护板主壳体内气帘拉带容纳腔,所述气帘拉带容纳腔包括气帘拉带出口,所述气帘拉带出口包括导向缺口,所述气帘拉带容纳腔内对应于气帘拉带出口设有导向筋。

7.作为优选,所述气帘拉带出口设置在a柱上护板主壳体的一侧壁处,所述侧壁包括形成气帘拉带出口的导向缺口的第一部分和形成气帘拉带出口的其他位置的第二部分,所述侧壁的第一部分比第二部分低。

8.作为优选,所述侧壁的第一部分的高度由连接所述第二部分的一端朝着远离所述第二部分的一端逐渐降低;所述侧壁的第一部分最低处比第二部分低4.0毫米到5.0毫米;所述侧壁的第一部分长20毫米到32毫米。

9.作为优选,所述导向筋一端连接所述侧壁的第二部分,另一端朝向所述气帘拉带容纳腔内部延伸。

10.作为优选,所述导向筋包含靠近所述侧壁的第一弧段、延伸至所述气帘拉带容纳腔内部的第三弧段、位于第一弧段和第三弧段之间的第二弧段;所述第一弧段和所述第三弧段呈凸型,所述第二弧段呈凹型,所述第一弧段到所述第三弧段的高度逐渐降低。

11.作为优选,所述第一弧段高于所述侧壁第二部分。

12.作为优选,所述第二弧段两端切线的夹角在120度到140度之间。

13.作为优选,所述导向筋的一端连接所述第二部分,所述导向筋的另一端延伸至所述气帘带容纳腔内部;所述导向筋共设有6条,分别平行等间设置。

14.作为优选,所述导向筋与所述气帘拉带容纳腔底端设有支架。

15.本技术还提供了一种汽车,包括上述的a柱上护板结构、气帘拉带,还包括用于安装所述a柱上护板结构连接的连接柱,所述连接柱一侧与汽车的前窗连接,另一侧与汽车的车门窗连接。

16.本实用新型具有如下技术效果:

17.1.在气帘拉带出口处有导向缺口,导向缺口处侧壁低于其他位置,使得导向缺口处与车留有一个导向口,使得气帘拉带或气帘拉带或侧气帘在展开时减少对a柱上护板的损坏。

18.2.侧壁导向缺口处的第一部分最低处比第二部分低4.0毫米到5.0毫米,侧壁的第一部分长20毫米到32毫米,使得导向缺口对气帘拉带或侧气帘顺利滑出a柱上护板的同时,也不影响a柱上护板与汽车衔接处的美观。

19.3.导向筋的一端连接在侧壁的第二部分,与导向缺口相近,与气帘拉带出口垂直设置,使得气帘拉带或侧气帘在展开时沿着导向筋的方向滑落至气帘拉带出口处。

20.4.导向筋呈三个弧度段,便于对气帘拉带或侧气帘的展开位置限定。

21.5.第一弧段高于侧壁的第二部分,使气帘拉带或侧气帘在展开时,与a柱上护板的主壳体不直接接触。

22.6.第二弧段两端切线的夹角在120度到140度之间,适中的角度更利于起到导向作用。

23.7.导向筋共设有6条,分别平行等间设置在气帘带容纳腔内,加强结构的同时,也防止对乘员造成二次伤害。

24.8.导向筋与气帘拉带容纳腔底端设有支架,对a柱上护板的结构起到加强固定的作用。

附图说明

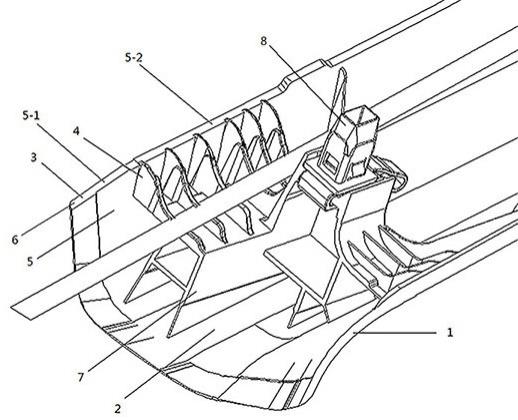

25.图1 a柱上护板结构图。

26.图2 a柱上护板的导向缺口处结构图。

27.图3 a柱上护板内导向筋结构图。

28.其中,1

‑

a柱上护板主壳体;2

‑

气帘拉带容纳腔;3

‑

导向缺口;4

‑

导向筋;4

‑1‑

第一弧段;4

‑2‑

第二弧段;4

‑3‑

第三弧段;5

‑

侧壁;5

‑1‑

第一部分;5

‑2‑

第二部分;6

‑

气帘拉带出口;7

‑

支架。

具体实施方式

29.这里使用的术语仅用于描述特定实施例的目的,而不意图限制本实用新型。除非另外定义,否则本文使用的所有术语具有与本实用新型所属领域的普通技术人员通常理解的相同的含义。将进一步理解的是,常用术语应该被解释为具有与其在相关领域和本公开内容中的含义一致的含义。本公开将被认为是本实用新型的示例,并且不旨在将本实用新型限制到特定实施例。

30.实施例一

31.本实施例提供一种a柱上护板结构,主要用于使气帘拉带或侧气帘顺利滑出a柱上护板。该专用结构包含a柱上护板主壳体1、形成所述a柱上护板主壳体1内气帘拉带容纳腔2,所述气帘拉带容纳腔2包括气帘拉带出口6,其特征在于:所述气帘拉带出口6包括导向缺口3,所述气帘拉带容纳腔2内对应于气帘拉带出口6设有导向筋4。

32.气帘拉带出口6设置在a柱上护板主壳体的一侧壁5处,所述侧壁5包括形成气帘拉带出口6的导向缺口3的第一部分5

‑

1和形成气帘拉带出口的其他位置的第二部分5

‑

2,所述侧壁的第一部分5

‑

1比第二部分5

‑

2低。如图1,本实施例中形成导向缺口3的第一部分5

‑

1的上端与第二部分5

‑

2的上端不在同一平面上,如图2,侧壁5的第一部分5

‑

1的高度由连接第二部分5

‑

2的一端朝着远离第二部分5

‑

2的一端逐渐降低,其中,逐渐降低的方式可以是直线降低,也可以是成阶梯状降低或者呈不同弧度的降低,如图2,本实施例中采用呈直线降低;侧壁5的第一部分5

‑

1最低处比第二部分5

‑

2低4.0毫米到5.0毫米;侧壁5的第一部分5

‑

1长20毫米到32毫米。导向缺口3处使得气帘拉带或侧气帘顺利滑出a柱上护板,但是导向缺口3的大小也尤为重要,太小了不足以起到导向作用,太大了影响乘员的视觉感受,该实施例中导向缺口3的尺寸使得气帘拉带或侧气帘顺利滑出a柱上护板的同时,也不影响a柱上护板与汽车衔接处的美观。侧壁5的第一部分5

‑

1与第二部分5

‑

2的连接处均匀倒角,使得该连接位置处的表面平滑,不对气帘拉带或侧气帘造成划伤,而第二部分5

‑

2则连接有导向筋4,气帘拉带容纳腔2的中间设有固定卡扣8,导向筋4一端连接侧壁5的第二部分5

‑

2,另一端朝向气帘拉带容纳腔2内部延伸至固定卡扣8处,与固定卡扣8相连,导向筋4由其高度沿着侧壁5到固定卡扣8方向逐渐降低的形状,导向筋4与a柱上护板的侧壁2、固定卡扣8均固定连接,形成稳定的整体结构。为了更好的实现气帘拉带或侧气帘滑出气帘拉带容纳腔2的目的,本实施例中导向筋4的高度呈一定弧度的波浪型,形成几个弧度段,如图3,导向筋4包含靠近侧壁5的第一弧段4

‑

1、延伸至气帘拉带容纳腔2内部的第三弧段4

‑

3、第一弧段4

‑

1和第三弧段4

‑

3之间的第二弧段4

‑

2;第一弧段4

‑

1和第三弧段4

‑

3呈凸型,第二弧段4

‑

2呈凹型,第一弧段4

‑

1到第三弧段4

‑

2的高度逐渐降低。其中,每个弧段角度的设计的对气帘拉带或侧气帘顺利滑出a柱上护板有很大的关联,角度太小会使侧气帘爆破时冲力太大,对a柱上护板结构造成损伤,角度太大也会使气帘拉带或侧气帘在下滑时受阻,影响气帘拉带和侧气帘的展开,所以,本实施例中每个弧段两端切线所形成的夹角均不小于90度,其中气帘拉带或侧气帘在未工作状态时位于第二弧段4

‑

2处,展开时也从第二弧段4

‑

2引导其滑向第一弧段4

‑

1,因此第二弧段4

‑

2的角度尤为重要,第二弧段4

‑

2两端切线的夹角在120度到140度之间。除此之外,气帘拉带或侧气帘在展开时在气帘拉带出口处形成很大的冲力,为了使气帘拉带或侧气帘不对a柱上护板主壳体1造成破损,第一弧段4

‑

1高于侧壁5的第二部分5

‑

2。直接在含有导向筋4的部位使气帘拉带或侧气帘与a柱上护板主壳体2不直接接触,进一步

的防止了a柱上护板的破裂。导向筋4共设有6条,分别平行等间设置。增加导向筋4与气帘拉带或侧气帘的接触面积,使气帘拉带或侧气帘保持与侧壁5平行且不接触,在保护a柱上护板主壳体2的同时,加强a柱上护板结构,增加其稳定性,为了上述的导向筋4的稳定,导向筋4与气帘拉带容纳腔2底端设有支架7。支架7底端连接气帘拉带容纳腔2底端,上端连接导向筋4,靠近固定卡扣8的一端与固定卡扣8连接,即将对导向筋4起到支撑的作用,也使得导向筋4与a柱上护板主壳体2的连接更加牢固。支架7的内部为空,主要由与导向筋4连接的顶面、与固定卡扣8连接的侧面、靠近侧壁5的侧面构成,在与固定卡扣8连接的侧面和靠近侧壁5的侧面间的距离从上到下逐渐增大,两侧面间设有两根连接柱,两个连接柱分别设于两侧面的两端。

33.如图1,气帘拉带容纳腔2除了包括气帘拉带出口6的一侧外,还包括与气帘拉带出口6相对的一侧,这里为了方便辨识,下面均用“第二侧”,第二侧含有的侧壁用“第二侧壁”,第二侧设有从第二侧壁延伸至气帘拉带容纳腔2内部的加强筋,加强筋一端与第二侧壁相连,在气帘拉带容纳腔2内部的一端固定连接固定卡扣8,将a柱上护板主壳体1、加强筋、固定卡扣8连接成一个整体,所述加强筋从第二侧壁到气帘拉带容纳腔2内的方向,先呈凸形其高度逐渐下降,再保持高度不变。加强筋的设置保证了整个结构的强度,大幅度的消化了侧气帘爆破时所产生的冲力。

34.通过对a柱上护板结构分析。主要特点在于两个方面:1导向缺口的设计;2导向筋的结构。在没有导向缺口与导向筋时,气帘拉带或侧气帘在展开时其冲力会造成a柱上护板主壳体的破碎,其碎片易对乘员造成二次伤害。本结构则致力于解决上述难题,是气帘拉带或侧气帘顺利滑出a柱上护板。

35.实施例二

36.本实施例提供了一种汽车,主要用于使气帘拉带或侧气帘顺利滑出a柱上护板。本实施例的汽车在实施例一的基础上还包括用于安装上述a柱上护板结构的连接柱、前窗、车门窗户,所述连接柱一侧与汽车的前窗连接,另一侧与汽车的车门窗户连接。a柱上护板的结构和连接柱相匹配,在连接柱处与汽车连接起来,如图1,其中含有气帘拉带出口6的侧壁5对应车门窗户,另一端侧壁对应前窗,a柱上护板结构的侧壁5与另一端侧壁均不与车门窗户和前窗连接,而是通过气帘拉带容纳腔2内的固定卡扣8与连接柱卡接,是可拆卸的,将a柱上护板结构与连接柱卡接好后,侧壁5处于下端,侧壁5处于靠近车门窗户的一端,且与车门窗户相接触,侧壁5上形成导向缺口3的第一部分5

‑

1则与车门窗户间有沿着第二部分5

‑

2到第一部分5

‑

1逐渐增大的缺口,为气帘拉带或侧气帘的展开起引导作用,缺口最大处为4.0毫米到5.0毫米,缺口的长度为20毫米到32毫米,在引导气帘拉带或侧气帘展开的同时,也不影响安装在车体上的美观。将a柱上护板结构安装在车体上后,导向筋的上端呈弧形的滑坡,在气帘拉带或侧气帘滑出a柱上护板时,引导气帘拉带或侧气帘从气帘拉带出口6处滑落,在爆破时,使得气帘拉带或侧气帘与a柱上护板主壳体1易破碎处不直接接触,防止a柱上护板主壳体1的破裂,进一步防止a柱上护板主壳体1破裂后产生的碎片对乘员造成伤害。侧壁5的第二部分5

‑

2与车门窗户直接接触,a柱上护板主壳体的另一侧壁与前窗直接接触。

37.下面结合图1,对本实施例中的气帘拉带或侧气帘滑出a柱上护板结构的具体步骤进行描述,该步骤包括:

38.s01,车检测到冲击力,在侧气帘里充满气体。

39.s02,充满气体的侧气帘撑开连接a柱上护板结构与连接柱的固定卡扣。

40.s03,侧气帘在导向缺口处首先爆破,使气帘拉带出口处与车门窗户间的距离增大,导向筋引导侧气帘在气帘拉带出口处滑落,使侧气帘不对a柱上护板主壳体造成破损,在侧气帘滑落的同时,气帘拉带也从气帘拉带出口处滑落,限制侧气帘的抖动,保持侧气帘展开后的形状。

41.虽然描述了本实用新型的实施方式,但是本领域普通技术人员可以在所附权利要求的范围内做出各种变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1