用于车辆的安全系统的制作方法

1.本实用新型涉及车辆工业,并且更具体地涉及汽车领域。更具体地,本实用新型涉及用于汽车的安全气囊系统的领域,尤其涉及安全气囊的展开。

背景技术:

2.通常,车辆包括至少一个旨在当发生事故时保护车辆使用者的安全系统。安全系统例如是车辆仪表板的一部分。

3.该安全系统旨在包括安全气囊容纳模块,该安全气囊容纳模块具有能够通过充气装置充气的折叠的安全气囊。该安全系统包括用于在充气期间引导安全气囊展开的引导部分。引导部分包括开口,安全气囊旨在通过该开口展开到车辆的乘客舱中,以保护乘员。

4.通常,引导部分的开口被塑料翼片覆盖。翼片可以由支撑件包覆成型,或者可以形成固定至支撑件的支撑。支撑件通常是仪表板或仪表板的一部分。支撑件可例如包括一个舱门部分(通常称为u形配置)或两个舱门部分(通常称为h形配置,i形配置)。舱门部分被构造成在发生事故时在安全气囊展开时打开,其中折线或类似的布置围绕翼片,以允许支撑件围绕舱门部分断裂,以“释放”舱门。

5.必须控制舱门的打开,以提高安全气囊展开的可预测性,减少舱门的打开时间,并防止舱门碎片掉入乘客舱。但是,很难确定如何控制舱门的打开。

6.例如,如果舱门只能枢转,或者仪表板在外表面上具有不美观的突起,或者仪表板在外表面上靠近旋转轴压缩,从而产生与可折叠部分的开口相反的力,并增加了碎片掉入乘客舱的风险。

7.相反,当舱门松散地固定在适当的位置时,舱门首先趋向于在安全气囊展开的方向上移动,然后旋转。因此,在第一阶段中,舱门保持面向安全气囊而不是远离其移动,此外,舱门在枢转之前沿展开方向快速移动。因此,安全气囊的展开略有延迟。另外,舱门部分经受强应力,以便从初始平移移动过渡到随后的旋转移动。另外,舱门的移动更难以预测。因此,碎片掉入乘客舱的风险也很高。

8.美国专利us 7,093,849 b2的目的在于防止释放的舱门倾斜,以使释放的舱门边缘不会停留在仪表板的外表面上。美国专利us 7,093,849 b2公开了一种安全系统,其包括:

9.‑

引导部分,其用于引导安全气囊展开,引导部分包括开口,安全气囊旨在通过开口展开,

10.‑

至少一个翼片,翼片处于关闭位置,在关闭位置翼片至少部分地覆盖开口,安全系统被构造成在安全气囊展开期间允许翼片向安全气囊展开位置移动,所述翼片在安全气囊展开位置至少部分地露出(远离)开口,以及

11.‑

至少一个铰链,其在第一铰链端和第二铰链端之间沿铰链方向延伸,第一铰链端沿铰链方向与第二铰链端相距一段铰链长度,所述铰链包括沿铰链方向交替排列的弯曲部分和平坦部分,平坦部分被构造成在翼片从关闭位置移动到安全气囊展开位置期间撕裂,

弯曲部分被配置为将翼片保持在安全气囊展开位置,所述铰链包括连接到引导部分的第一连接区域和连接到翼片的第二连接区域,第一连接区域在垂直于铰链方向的横向方向上远离第二连接区域。

12.在美国专利us 7,093,849 b2中,安全系统包括五个弯曲部分和六个平坦部分,所有弯曲部分在铰链方向上具有相同的长度,并且所有平坦部分在铰链方向上具有相同的长度。

技术实现要素:

13.本实用新型的目的是提高安全性并降低安全系统的成本。为此,根据本实用新型,所述铰链包括:

14.‑

四个弯曲部分,其由在第一铰链端处的第一弯曲端部分、在第二铰链端处的第二弯曲端部分、第一中间弯曲部分以及第二中间弯曲部分组成,以及

15.‑

三个平坦部分,其由中央平坦部分、第一侧向平坦部分和第二侧向平坦部分组成,沿着铰链方向,中央平坦部分位于第一中间弯曲部分和第二中间弯曲部分之间,第一侧向平坦部分位于第一弯曲端部分和第一中间弯曲部分之间,第二侧向平坦部分位于第二中间弯曲部分和第二弯曲端部分之间。

16.当翼片受到安全气囊撞击时,位于铰链中间(与铰链的第一端和第二端相等)的中央平坦部分大大减小了翼片的变形,这有利地影响了翼片的早期旋转。根据本实用新型,两个额外的平坦部分(第一侧向平坦部分和第二侧向平坦部分)被认为足以基本限制翼片在安全气囊撞击时的变形,只要它们远离第一铰链端和第二铰链端即可。另外,由于根据本实用新型,弯曲部分的数量大于平坦部分的数量,因此可以更好地保持翼片,尤其是当平坦部分被撕裂时。另外,布置在铰链的第一端和第二端的第一弯曲端部分和第二弯曲端部分使得(具有第一中间弯曲部分和第二中间弯曲部分)当平坦部分被撕裂时能够更好地控制翼片的移动。

17.根据另一个特征,第一中间弯曲部分在铰链方向上优选地具有第一中间弯曲部分长度,第二中间弯曲部分在铰链方向上具有第二中间弯曲部分长度,并且第一中间弯曲部分长度和第二中间弯曲部分长度分别表示铰链长度的至少20%。

18.因此,尽管在铰链的中间没有弯曲部分(但是具有中央平坦部分),但是当平坦部分被撕裂时,第一中间弯曲部分和第二中间弯曲部分将翼片牢固地保持在铰链的中间附近(在受安全气囊影响最大的翼片区域附近)。

19.根据另一个特征,沿着铰链方向,弯曲部分长度的总和优选地表示铰链长度的60%至75%。

20.因此,即使当平坦部分被撕裂时,也能牢固地保持翼片。

21.根据另一个特征,每个平坦部分的平坦部分长度沿铰链方向优选地在17到23毫米之间。

22.因此在拉伸时的保持和撕裂之间达到了令人满意的折衷。

23.根据另一个特征,弯曲部分优选地具有第一厚度,平坦部分在拉伸区域中的厚度小于或等于第二厚度,以及第二厚度比第一厚度小至少15%。

24.因此,在拉伸区域中,平坦部分的厚度比弯曲部分的最小厚度小至少15%。

25.根据另一个特征,每个平坦部分在横向方向上在第一连接区域和第二连接区域之间优选地具有第一宽度,每个平坦部分的拉伸区域在横向方向上具有第二宽度,以及第二宽度大于或等于第一宽度的40%。

26.结果,改善了平坦部分的拉伸,以将翼片保持在令人满意的旋转范围内,避免了在平坦部分撕裂之前旋转轴的位移,同时避免了在铰链附近的挤压。另外,由于安全气囊对翼片的冲击而产生的能量被铰链更好地吸收。

27.根据另一个额外的特征,平坦部分在撕裂区域中的厚度优选地小于或等于第三厚度,以及平坦部分的第三厚度比第一厚度小至少25%。

28.因此,在产生对翼片移动的实质阻力之前,平坦部分会撕裂。

29.根据另一个额外的特征,平坦部分的第三厚度优选地在第一厚度的60%至75%之间。

30.换句话说,平坦部分的第三厚度比第一厚度小25%至40%。

31.根据另一个特征,平坦部分在撕裂区域中的厚度优选地小于或等于第三厚度,平坦部分的第三厚度比第一厚度小至少25%,每个平坦部分的撕裂区域在横向方向上延伸第三宽度,以及第二宽度比第三宽度大至少50%。

32.结果,改善了当发生撕裂时平坦部分的拉伸。

33.在有利的实施例中,安全系统优选具有以下一个或多个特征:

34.‑

铰链包括窄缝,窄缝在弯曲部分和平坦部分之间沿横向方向延伸,以及每个窄缝具有沿铰链方向的缝长度,所述缝长度在0.1毫米和1毫米之间;

35.‑

引导部分具有沿着展开方向延伸的内表面,用于将安全气囊朝向开口引导,以及平坦部分在基本垂直于展开方向的横向方向上延伸;

36.‑

弯曲部分和平坦部分相对于中平面对称地布置;

37.‑

安全系统被配置为在翼片从关闭位置移动到安全气囊展开位置时越来越多地延伸三个平坦部分,并且当翼片绕着沿铰链方向延伸的旋转轴旋转了90至135度时,撕裂三个平坦部分;

38.‑

铰链被构造成使得当三个平坦部分发生撕裂时,弯曲部分被拉伸并在形状上基本平坦。

附图说明

39.参考附图,根据以下详细描述,本实用新型的其他特征和优点将变得显而易见:

40.图1是沿图2中的虚线i

‑

i表示的具有偏置平面的安全系统的剖视图,该安全系统包括安全气囊点火通道,

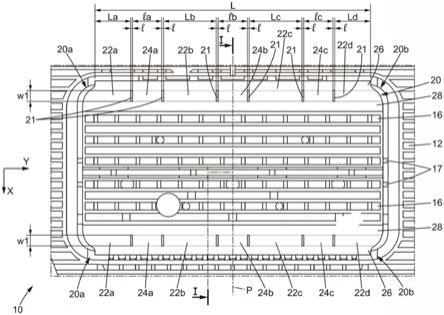

41.图2是沿着图1中的ii箭头所指的安全气囊点火通道的俯视图,

42.图3是图1中用iii表示的区域的放大图,

43.图4是图1中用iv表示的区域的放大图,

44.图5示出了根据图3的图1至4所示的安全系统的变型

45.图6示出了根据图1的在安全气囊展开期间的安全系统。

具体实施方式

46.图1至图6示出了安全系统1,其主要包括安全气囊点火通道模块10、支撑件30和安全气囊模块40。

47.在所示的实施例中,支撑件30是仪表板。替代地,支撑件可以是门板、车顶覆盖物、座椅、方向盘的中心装饰件或安装在车辆的乘客舱内的任何其他类型的装饰件。

48.在所示的实施例中,支撑件30是刚性塑料面板。支撑件30可以覆盖有覆盖片(皮肤),并且泡沫层可以放置在支撑件和覆盖片之间。

49.安全气囊点火通道模块10包括引导部分14、外围凸缘12、两个翼片16和两个铰链20。可替代地,安全气囊点火通道模块10可以仅具有一个翼片和一个铰链。由于两个翼片以及两个铰链是相同的,因此下面将描述单个翼片和单个铰链。

50.安全气囊点火通道模块10优选地由柔性弹性体材料模制,更通常地,该材料通常在

‑

40℃至+80℃之间的低温和高温下具有弹性。这种材料的一个示例是中等密度(mdpe 20)的乙烯聚合物,也称为聚乙烯。

51.安全气囊点火通道模块10被模制成单件,引导部分14与外围凸缘12、翼片16和铰链20成为一体。

52.引导部分14具有在展开方向z上延伸的大致管状的形状。引导部分14具有限定壳体18的内表面13。壳体18在沿着展开方向z的一端具有开口15。

53.安全气囊模块40位于引导部分14的壳体18中。安全气囊模块40附接到引导部分14,并且还优选地附接到车辆横向构件(未示出)。安全气囊模块40包括折叠到壳体42中的安全气囊44,并且优选地包括用于使安全气囊44膨胀的烟火装置(未示出)。

54.外围凸缘12实际上是平坦的,并且围绕开口15延伸,基本上垂直于展开方向z。

55.支撑件30包括围绕两个舱门36延伸的弱化部分。该弱化部分包括外围弱化部分和中央弱化部分38。外围弱化部分在舱门36和支撑件30的外围部分32之间延伸。外围弱化部分包括靠近铰链20的两个弱化的铰链部分35和两个弱化的侧向部分(未示出)。中央弱化部分38在舱门36之间延伸。每个舱门36具有与对应的弱化铰链部分35相邻的舱门边缘39。

56.支撑件30的舱门36直接附接至安全气囊点火通道模块10的翼片16,并且支撑件30的外围部分32直接附接至安全气囊点火通道模块10的外围凸缘12。在所示的实施例中,外围凸缘12和翼片16具有从上表面突出的肋,使得外围凸缘12和翼片16通过肋被振动焊接到支撑件30的内表面31。

57.翼片16处于关闭位置,其中翼片16覆盖开口15。在所示的实施例中,翼片16通过连接材料的桥17而相对于外围凸缘12被保持,所述材料的桥在安全气囊展开期间容易断裂。优选地,桥17远离铰链20。特别地,桥17不与弱化的铰链部分35相对,而是与弱化的侧部相对。

58.如图2中所示,铰链20沿着基本垂直于展开方向z的铰链方向y在第一铰链端部20a和第二铰链端部20b之间延伸。

59.每个铰链20包括连接到引导部分14的第一连接区域26和连接到翼片16的第二连接区域28。

60.每个铰链20包括弯曲部分22a,22b,22c,22d和平坦部分24a,24b,24c,其沿着横向方向x在第一连接区域26和第二连接区域28之间延伸,该横向方向x基本垂直于铰链方向y

并且垂直于展开方向z。弯曲部分22a,22b,22c,22d以及平坦部分24a,24b和24c沿铰链方向y交替排列。

61.另外,弯曲部分22a,22b,22c,22d和平坦部分24a,24b,24c相对于中平面p对称地布置。

62.更精确地,弯曲部分包括第一弯曲端部分22a、第一中间弯曲部分22b、第二中间弯曲部分22c和第二弯曲端部分22d。平坦部分包括第一侧向平坦部分24a、中央平坦部分24b和第二侧向平坦部分24c。

63.沿着铰链方向y,第一弯曲端部分22a位于铰链的第一端20a。第一侧向平坦部分24a位于第一弯曲端部分22a与第一中间弯曲部分22b之间。第一中间弯曲部分22b位于第一侧向平坦部分24a和中央平坦部分24b之间。中央平坦部分24b位于第一中间弯曲部分22b与第二中间弯曲部分22c之间。第二中间弯曲部分22c位于中央平坦部分24b与第二侧向平坦部分24c之间。第二侧向平坦部分24c位于第二中间弯曲部分22c与第二弯曲端部分22d之间。第二弯曲端部分22d位于铰链的第二端20b。

64.沿着铰链方向y,第一弯曲端部分22a具有第一弯曲端部分长度la。第一中间弯曲部分22b具有第一中间弯曲部分长度lb。第二中间弯曲部分22b具有等于第一中间弯曲部分长度lb的第二中间弯曲部分长度lc。第二弯曲端部分22d具有等于第一弯曲端部分长度la的第二弯曲端部分长度ld。

65.第一侧向平坦部分24a在铰链方向y上具有第一侧向平坦部分长度la。中央平坦部分24b具有中央平坦部分长度lb。第二侧向平坦部分24c具有第二侧向平坦部分长度lc。第一侧向平坦部分长度la,中央平坦部分长度lb和第二侧向平坦部分长度lc优选为大致相等;第一侧向平坦部分24a,中央平坦部分24b和第二侧向平坦部分24c的平坦部分长度沿着铰链方向y优选地在17和23毫米之间。

66.平坦部分24a,24b,24c和相邻的弯曲部分22a,22b,22c,22d通过窄缝21彼此分开。缝21在横向方向x上从第一连接区域26延伸到第二连接区域28。因此,缝21在横向方向x上的宽度基本上等于与第一连接区域26和第二连接区域28之间的距离相对应的第一宽度w1。在铰链方向y上,缝21具有缝长度l。优选地,所有缝21具有基本相同的缝长度l。缝长度l优选地在0.1毫米和1毫米之间。

67.铰链20在铰链方向y上在第一铰链端20a和第二铰链端20b之间具有铰链长度l。铰链长度l优选地在175毫米至200毫米之间。第一中间弯曲部分长度lb和第二中间弯曲部分长度lc中的每一个优选地包括铰链长度l的20%至25%之间。第一弯曲端部长度la和第二弯曲端部长度ld中的每一个优选地包括在第一中间弯曲部分长度lb的40%至70%之间以及在第二中间弯曲部分长度lc的40%到70%之间。第一弯曲端部长度la,第一中间弯曲部分长度lb,第二中间弯曲部分长度lc和第二弯曲端部长度ld的总和优选在铰链长度l的60%至75%之间。

68.如图1和图4所示,弯曲部分22a,22b,22c,22d具有曲线宽度(在曲线横坐标上),该曲线宽度优选地在第一宽度w1的150%至250%之间(在横向x上),并且对于所有弯曲部分22a,22b,22c,22d最好都相同。因此,在平坦配置中,弯曲部分22a,22b,22c,22d中的每个具有在1.5w1至2.5w1之间的宽度(在第一宽度的1.5至2.5倍之间)。

69.第一宽度w1优选地在7和12毫米之间。弯曲部分22a,22b,22c,22d的曲线宽度优选

地在15至20毫米之间,因此,弯曲部分22a,22b,22c,22d的曲线宽度与第一宽度w1之差在6至10毫米之间。

70.如图4所示,弯曲部分22a,22b,22c,22d(仅示出了第一中间弯曲部分22b,但是所有弯曲部分的横截面都如图4所示一样)具有垂直于铰链方向y的第一厚度t1。第一厚度t1在第一连接区域26和第二连接区域28之间基本恒定。第一厚度t1优选地接近2.5毫米(在2.3毫米和2.7毫米之间)。在展开方向z上,第二连接区域28的厚度优选地略大于第一厚度t1,优选地大约为3毫米(在2.8毫米和3.2毫米之间)。第一连接区域26优选地在展开方向z上具有比第二连接区域28的厚度大的厚度,优选地为大约4毫米(在3.5和4.5毫米之间)。

71.如图3所示,平坦部分24a,24b,24c(仅示出了中央平坦部分24b,但是第一侧向平坦部分24a和第二侧向平坦部分24c具有与图3所示相同的横截面)在横向方向x上具有等于第一宽度w1的宽度。在关闭位置,平坦部分24a,24b,24c优选地不被拉伸。

72.在图3所示的实施例中,平坦部分24a,24b,24c均具有阶梯状配置,平坦部分24a,24b,24c在撕裂区域25内具有第三厚度t3(在展开方向z上),该第三厚度t3延伸横向方向x上的第三宽度w3。第三厚度t3优选地为1.7mm(在1.6mm和1.8mm之间)。平坦部分24a,24b,24c具有另一部分,该另一部分具有第二厚度t2。第二厚度t2优选地比第一厚度t1小至少15%。第二厚度优选地接近2毫米(在1.9毫米和2.1毫米之间)。在包括撕裂区域25和另一部分的拉伸区域23中,平坦部分24a,24b,24c的厚度小于或等于第二厚度t2。平坦部分24a,24b,24c在拉伸区域23的外部具有第一厚度t1。

73.第三宽度w3优选地接近3.5毫米(在3毫米和4毫米之间)。第二宽度w2优选地比第三宽度w3大至少50%并且至少等于第一宽度w1的40%,优选地大约等于第一宽度w1的60%(在50%和75%之间)。第二宽度w2优选地接近5.5毫米(在5毫米和6毫米之间)。

74.图5所示的实施例与图3所示的实施例的不同之处在于,图5所示的实施例的平坦部分24a,24b,24c呈现出厚度的连续变化而不是厚度的逐步变化(在第二连接区域28和第一连接区域26之间连续减小)。

75.如图6所示,在通过膨胀使安全气囊44展开期间,安全气囊44通过引导部分14的内表面13沿着展开方向z朝着开口15被引导。接下来,安全气囊14撞击翼片16。因为翼片16由铰链20相对于引导部分14被保持,所以翼片16围绕平行于铰链方向y并且靠近弱化的铰链部分35的铰链轴线旋转。在翼片16旋转期间,平坦部分24a,24b,24c被拉伸并且弯曲部分22a,22b,22c,22d的形状同时变平坦,第二连接区域28与第一连接区域26之间的距离逐渐增加。平坦部分24a,24b,24c主要在拉伸区域23内被拉伸,并且吸收安全气囊44抵靠翼片16的冲击能量。

76.然后弱化的铰链部分35撕裂。舱门边缘39通过继续拉伸的平坦部分24a,24b,24c保持在外围部分32的上表面33下方,并且当弯曲部分22a,22b,22c,22d基本平坦时,弯曲部分22a 22b,22c,22d也逐渐被拉伸。结果,平坦部分24a,24b,24c以及弯曲部分22a,22b,22c和22d被拉伸。

77.然后,当舱门36的旋转达到撕裂角度α时,当达到弹性极限时,平坦部分24a,24b,24c的拉伸导致平坦部分24a,24b,24c在撕裂区域25中撕裂29。撕裂角度α优选地在90度和135度之间。

78.最后,弯曲部分22a,22b,22c,22d被拉伸并吸收安全气囊44对翼片16的冲击能量,

以便降低舱门36的旋转速度。旋转轴可能通过弯曲部分22a,22b,22c,22d保持在舱门边缘39和外围部分32的上表面33附近,同时可能略微移动。

79.然后,舱门36可以降低的速度与外围部分32的上表面33接触。

80.当然,出于说明性目的,本实用新型绝不限于本文所述的非限制性实施例。因此,翼片16可在撕裂区域25中具有v形凹槽。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1