一种前排顶灯安装结构及车辆的制作方法

1.本实用新型涉及汽车技术领域,特别是涉及一种前排顶灯安装结构及车辆。

背景技术:

2.现有技术中的车辆的大部分车型前横梁总成与前排顶灯一般采用螺接方式,受车辆造型及视野线布置影响,前横梁总成与前排顶灯的安装处的压缩腔体较深,使前横梁总成与前排顶灯的钣金冲压难度大,对整车性能及品质有较大影响。

技术实现要素:

3.本实用新型的目的是克服现有技术的不足,提供一种前排顶灯安装结构,能够解决技术问题:现有技术中的前横梁总成与前排顶灯的安装处的压缩腔体较深,使前横梁总成与前排顶灯钣金冲压难度大。

4.为了实现上述目的,本实用新型提供一种前排顶灯安装结构,包括前横梁、前排顶灯和安装支架;

5.所述前排顶灯的第一侧卡接在所述前横梁的下部;

6.所述前排顶灯的中部上部设有安装支架,所述前排顶灯的第二侧与所述安装支架的第一端卡接;

7.所述安装支架的第二端与所述前横梁固定连接。

8.作为优选方案,所述安装支架的第二端中部具有向上延伸的连接部,所述连接部与所述前横梁的侧边匹配贴合固定;

9.所述连接部两侧的安装支架与所述前横梁的底面贴合固定。

10.作为优选方案,所述连接部与所述前横梁的侧边、所述安装支架与所述前横梁的底面均焊接固定。

11.作为优选方案,所述连接部为与所述前横梁的侧边贴合匹配的竖向连接板。

12.作为优选方案,所述安装支架包括本体,所述本体的第二端具有缺口,所述的竖向连接板一体设置于所述缺口底边的本体边缘;

13.所述本体的中部设有与所述竖向连接板抵接的第一加强筋。

14.作为优选方案,所述本体的中部设有定位孔和多个减重孔,所述本体上设有绕所述定位孔和所述减重孔环向延伸的第二加强筋。

15.作为优选方案,所述本体的边缘设有向上延伸的翻边。

16.作为优选方案,所述前排顶灯的第一侧设有第一卡扣,所述前横梁上设有用于所述第一卡扣插设的第一安装孔;

17.所述前排顶灯的第二侧设有第二卡扣,所述安装支架上设有用于所述第二卡扣插设的第二安装孔。

18.作为优选方案,所述前横梁上位于所述第一安装孔的附近设有第三加强筋。

19.一种车辆,包括上述的前排顶灯安装结构。

20.与现有技术相比,本实用新型的有益效果在于:

21.本实用新型的前排顶灯安装结构包括前横梁、前排顶灯和安装支架;前排顶灯的第一侧卡接在前横梁的下部;前排顶灯的中部上部设有安装支架,前排顶灯的第二侧与安装支架的第一端卡接;安装支架的第二端与前横梁固定连接。前排顶灯与前横梁和安装支架均是卡接固定,安装支架与前横梁固定,采用安装支架连接前横梁和前排顶灯,只需要在安装支架上设置与前横梁和前排顶灯匹配的钣金,采用卡接连接前排顶灯与前横梁、前排顶灯与安装支架,即可实现前横梁与前排顶灯的匹配安装,不需要在前横梁与前排顶灯的安装处加工较深的压缩腔体,增加安装空间,降低前横梁总成与前排顶灯钣金冲压难度。

附图说明

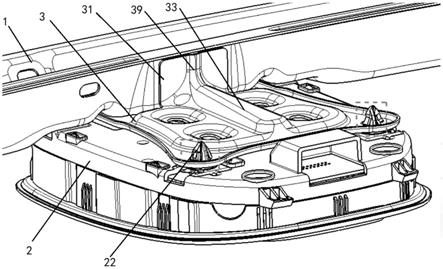

22.图1为本实用新型实施例中前排顶灯安装结构的结构示意图;

23.图2为前横梁的结构示意图;

24.图3为安装支架的结构示意图;

25.图4为安装支架的轴侧方向结构示意图;

26.图5为前排顶灯的结构示意图。

27.图中,1、前横梁;11、第一安装孔;12、第三加强筋;2、前排顶灯;21、第一卡扣;22、第二卡扣;3、安装支架;30、本体;31、连接部;32、缺口;33、第一加强筋;34、定位孔;35、减重孔;36、第二加强筋;37、翻边;38、第二安装孔。

具体实施方式

28.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

29.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。应当理解的是,本实用新型中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本实用新型范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

30.本实用新型的前排顶灯安装结构的优选实施例,本实用新型的前排顶灯安装结构包括前横梁1、前排顶灯2和安装支架3,安装支架用于连接前横梁1和前排顶灯2;前排顶灯2的第一侧卡接在前横梁1的下部,具体为上下方向卡接;前排顶灯2的中部上部设有安装支架3,前排顶灯2的第二侧与安装支架3的第一端上下卡接;安装支架3的第二端与前横梁1固定连接,具体的,安装支架3的尺寸小于前排顶灯2的尺寸,前排顶灯2与前横梁1的卡接点具体前后设有两个,安装支架3与前横梁1的连接点位于上述的两个前排顶灯2与前横梁1的卡接点之间。

31.前排顶灯2与前横梁1和安装支架3均是卡接固定,安装支架3与前横梁1固定,采用安装支架3连接前横梁1和前排顶灯2,只需要在安装支架3上设置与前横梁1和前排顶灯2匹配的钣金,采用卡接连接前排顶灯2与前横梁1、前排顶灯2与安装支架3,即可实现前横梁1

与前排顶灯2的匹配安装,不需要在前横梁1与前排顶灯2的安装处加工较深的压缩腔体,增加安装空间,降低前横梁总1与前排顶灯2钣金的冲压难度。

32.其中,为提高前排顶灯2安装结构的刚度和强度,安装支架3的第二端中部具有向上延伸的连接部31,连接部31与前横梁1的侧边匹配贴合固定;连接部31两侧的安装支架3与前横梁1的底面贴合固定。具体的,连接部31为与前横梁1的侧边贴合匹配的竖向连接板,竖向连接板与前横梁1的侧边贴合,从竖直方向增加安装支架3与前横梁1的连接强度和刚度。

33.连接部31与前横梁1的侧边可以螺栓固定或者铆接或者焊接固定,连接部31两侧的安装支架3与前横梁1的底面可以螺栓固定或者铆接或者焊接固定。在本技术的具体实施例中,为避免螺栓以及铆接在安装的时候占用大量的空间,本技术优选采用焊接固定。

34.进一步,为增加安装支架3的刚度和强度,避免安装支架3与前横梁1和前排顶灯2的安装处的局部刚度和模态相对较差、对整车性能及品质的影响,安装支架3上设有多个加强筋。具体的,安装支架3包括本体30,本体30的第二端具有缺口32,竖向连接板一体设置于缺口31底边的本体边缘;本体30的中部设有与竖向连接板抵接的第一加强筋33,第一加强筋33为长条状,其一端抵接在竖向连接板上,用于增加竖向连接板的强度与刚度。

35.本体的中部设有定位孔34和多个减重孔35,本体30上设有绕定位孔34和减重孔35环向延伸的第二加强筋36,第二加强筋36用于增加本体30中部的刚度和强度。

36.本体30的边缘设有向上延伸的翻边37,由于安装支架3与前横梁1的连接点以及安装支架3与前排顶灯2的连接点均位于本体30的边缘,翻边37能够增加本体30的边缘处的强度与刚度。

37.更进一步的,前排顶灯2的第一侧设有第一卡扣21,前横梁1上设有用于第一卡扣21插设的第一安装孔11;前排顶灯2的第二侧设有第二卡扣22,安装支架3上设有用于第二卡扣22插设的第二安装孔38,采用第一卡扣21直接插入第一安装孔11卡接固定,第二卡扣22直接插入第二安装孔38卡接固定,安装方便快捷。

38.其中,前横梁1上位于第一安装孔11的附近设有第三加强筋12,提高前横梁1的第一安装孔11处的强度与刚度。

39.一种车辆的实施例,包括上述的前排顶灯安装结构。

40.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1