一种传送万向轮组装治具的制作方法

1.本实用新型涉及机械治具技术领域,特别是一种传送万向轮组装治具。

背景技术:

2.万向轮就是所谓的活动脚轮,它的结构允许水平360度旋转。脚轮是个统称,包括活动脚轮和固定脚轮。固定脚轮没有旋转结构,不能水平转动只能垂直转动。这两种脚轮一般都是搭配用的,比如手推车的结构是前边两个固定轮,后边靠近推动扶手的是两个活动万向轮。万向轮是指安装在脚轮轮子的支架能在动载或者静载中水平360度旋转,在进行组装时,将轮胎通过螺栓和螺母安装在脚轮主体上,在进行安装时,通常是人工使用工具转动螺栓和螺母,从而将轮胎进行固定,人工效率较低,不便于实际生产工作的进行。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺点,提供一种传送万向轮组装治具。

4.本实用新型的目的通过以下技术方案来实现:一种传送万向轮组装治具,包括底座,所述底座的内部开设有滑槽,所述滑槽的内部固定连接有限位柱,所述限位柱的外部活动连接有弹簧,所述滑槽的内部活动连接有第一传动机构,所述底座的内部固定连接有第二传动机构;

5.所述第一传动机构包括外壳、电机、输出轴、第一齿轮、链条、传动块、卡槽、第二齿轮和限位孔,所述外壳的一侧固定连接有电机,所述电机的一侧设置有输出轴,所述输出轴的外部固定连接有第一齿轮,所述第一齿轮的外部活动连接有链条,所述外壳的内部转动连接有传动块,所述传动块的内部开设有卡槽,所述传动块的外部固定连接有第二齿轮,所述外壳的内部开设有限位孔。

6.可选的,所述第一传动机构的形状大小与第二传动机构的形状大小相同,所述第一传动机构的结构与第二传动机构的结构相同。

7.可选的,所述第一齿轮的形状大小与第二齿轮的形状大小相同,所述链条啮合连接在第一齿轮的外部,所述第一齿轮与第二齿轮通过链条活动连接,可通过电机带动第二齿轮进行转动。

8.可选的,所述卡槽为正六边形,所述卡槽位于传动块的中心处,使卡槽可拧动万向轮上的螺栓与螺母。

9.可选的,所述限位柱为圆柱形,所述限位柱的直径与限位孔的直径相同,所述限位柱活动连接在限位孔的内部。

10.可选的,所述第一传动机构的形状大小与滑槽的形状大小相适配,所述第一传动机构通过限位柱、限位孔和弹簧活动连接在滑槽的内部,使第一传动机构可在滑槽中滑动。

11.本实用新型具有以下优点:

12.1、通过设置底座,底座的内部开设有滑槽,滑槽的内部固定连接有限位柱,限位柱的外部活动连接有弹簧,滑槽的内部活动连接有第一传动机构,底座的内部固定连接有第

二传动机构,第一传动机构包括外壳、电机、输出轴、第一齿轮、链条、传动块、卡槽、第二齿轮和限位孔,在使用时,将轮胎通过螺栓与螺母轻微固定在脚轮主体上,拉动第一传动机构使其张开,然后将脚轮主体通过第一传动机构和第二传动机构夹持在底座上,使螺栓与螺母分别卡入第一传动机构和第二传动机构上的卡槽中,然后电机通过第一齿轮和链条带动第二齿轮进行转动,从而带动传动块进行转动,传动块在转动后拧动螺栓与螺母,即可完成组装,即在实际使用时,工人只需要将预拼装后的脚轮主体夹持在底座上即可自动将螺栓与螺母拧紧,工作强度较低,提升工作效率,便于实际生产工作的进行。

13.2、通过设置第一传动机构和第二传动机构,底座的内部开设有滑槽,滑槽的内部固定连接有限位柱,限位柱的外部活动连接有弹簧,滑槽的内部活动连接有第一传动机构,底座的内部固定连接有第二传动机构,第一传动机构包括外壳、电机、输出轴、第一齿轮、链条、传动块、卡槽、第二齿轮和限位孔,在使用时,第一传动机构上的传动块旋转方向与第二传动机构上的传动块旋转方向相反,可减少螺栓与螺母的拧紧所需的工作时间,且设置有弹簧,在将螺栓与螺母拧紧时,第一传动机构和第二传动机构可始终与螺栓和螺母保持卡接,防止螺栓螺母脱落。

附图说明

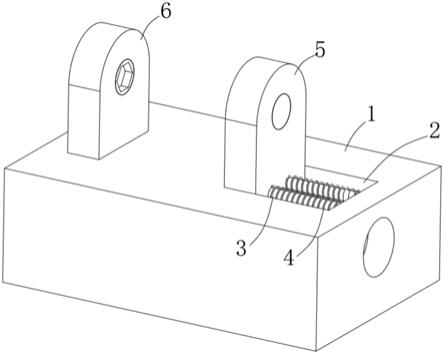

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的剖视示意图;

16.图3为本实用新型第一传动机构处的结构示意图;

17.图4为本实用新型第一传动机构处的剖视示意图。

18.图中:1

‑

底座,2

‑

滑槽,3

‑

限位柱,4

‑

弹簧,5

‑

第一传动机构,501

‑

外壳, 502

‑

电机,503

‑

输出轴,504

‑

第一齿轮,505

‑

链条,506

‑

传动块,507

‑

卡槽,508

‑ꢀ

第二齿轮,509

‑

限位孔,6

‑

第二传动机构。

具体实施方式

19.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

20.如图1

‑

4所示,一种传送万向轮组装治具,它包括底座1,底座1的内部开设有滑槽2,滑槽2的内部固定连接有限位柱3,限位柱3的外部活动连接有弹簧4,滑槽2的内部活动连接有第一传动机构5,底座1的内部固定连接有第二传动机构6,在使用时,第一传动机构5上的传动块旋转方向与第二传动机构6 上的传动块旋转方向相反,可减少螺栓与螺母的拧紧所需的工作时间,且设置有弹簧4,在将螺栓与螺母拧紧时,第一传动机构5和第二传动机构6可始终与螺栓和螺母保持卡接,防止螺栓螺母脱落;

21.第一传动机构5包括外壳501、电机502、输出轴503、第一齿轮504、链条505、传动块506、卡槽507、第二齿轮508和限位孔509,外壳501的一侧固定连接有电机502,电机502的一侧设置有输出轴503,输出轴503的外部固定连接有第一齿轮504,第一齿轮504的外部活动连接有链条505,外壳501的内部转动连接有传动块506,传动块506的内部开设有卡槽507,传动块506的外部固定连接有第二齿轮508,外壳501的内部开设有限位孔509,在使用时,将轮胎通过螺栓与螺母轻微固定在脚轮主体上,拉动第一传动机构5使其张开,然后将脚轮主

体通过第一传动机构5和第二传动机构6夹持在底座1上,使螺栓与螺母分别卡入第一传动机构5和第二传动机构6上的卡槽中,然后电机502通过第一齿轮504和链条505带动第二齿轮508进行转动,从而带动传动块506进行转动,传动块506在转动后拧动螺栓与螺母,即可完成组装,即在实际使用时,工人只需要将预拼装后的脚轮主体夹持在底座1上即可自动将螺栓与螺母拧紧,工作强度较低,提升工作效率,便于实际生产工作的进行。

22.作为本实用新型的一种优选技术方案:第一传动机构5的形状大小与第二传动机构6的形状大小相同,第一传动机构5的结构与第二传动机构6的结构相同,第一齿轮504的形状大小与第二齿轮508的形状大小相同,链条505啮合连接在第一齿轮504的外部,第一齿轮504与第二齿轮508通过链条505活动连接,卡槽507为正六边形,卡槽507位于传动块506的中心处,需拧动的螺栓与螺母的尺寸应略小于卡槽507的齿轮,使得螺栓与螺母便于卡入卡槽507 中,限位柱3为圆柱形,限位柱3的直径与限位孔509的直径相同,限位柱3 活动连接在限位孔509的内部,第一传动机构5的形状大小与滑槽2的形状大小相适配,第一传动机构5通过限位柱3、限位孔509和弹簧4活动连接在滑槽 2的内部。

23.本实用新型的工作过程如下:在使用时,将轮胎通过螺栓与螺母轻微固定在脚轮主体上,拉动第一传动机构5使其张开,然后将脚轮主体通过第一传动机构5和第二传动机构6夹持在底座1上,使螺栓与螺母分别卡入第一传动机构5和第二传动机构6上的卡槽中,然后电机502通过第一齿轮504和链条505 带动第二齿轮508进行转动,从而带动传动块506进行转动,传动块506在转动后拧动螺栓与螺母,即可完成组装,即在实际使用时,工人只需要将预拼装后的脚轮主体夹持在底座1上即可自动将螺栓与螺母拧紧。

24.综上所述,一种传送万向轮组装治具,使用时,通过设置底座1,底座1的内部开设有滑槽2,滑槽2的内部固定连接有限位柱3,限位柱3的外部活动连接有弹簧4,滑槽2的内部活动连接有第一传动机构5,底座1的内部固定连接有第二传动机构6,第一传动机构5包括外壳501、电机502、输出轴503、第一齿轮504、链条505、传动块506、卡槽507、第二齿轮508和限位孔509,在使用时,将轮胎通过螺栓与螺母轻微固定在脚轮主体上,拉动第一传动机构5 使其张开,然后将脚轮主体通过第一传动机构5和第二传动机构6夹持在底座1 上,使螺栓与螺母分别卡入第一传动机构5和第二传动机构6上的卡槽中,然后电机502通过第一齿轮504和链条505带动第二齿轮508进行转动,从而带动传动块506进行转动,传动块506在转动后拧动螺栓与螺母,即可完成组装,即在实际使用时,工人只需要将预拼装后的脚轮主体夹持在底座1上即可自动将螺栓与螺母拧紧,工作强度较低,提升工作效率,便于实际生产工作的进行,通过设置第一传动机构5和第二传动机构6,底座1的内部开设有滑槽2,滑槽 2的内部固定连接有限位柱3,限位柱3的外部活动连接有弹簧4,滑槽2的内部活动连接有第一传动机构5,底座1的内部固定连接有第二传动机构6,第一传动机构5包括外壳501、电机502、输出轴503、第一齿轮504、链条505、传动块506、卡槽507、第二齿轮508和限位孔509,在使用时,第一传动机构5 上的传动块旋转方向与第二传动机构6上的传动块旋转方向相反,可减少螺栓与螺母的拧紧所需的工作时间,且设置有弹簧4,在将螺栓与螺母拧紧时,第一传动机构5和第二传动机构6可始终与螺栓和螺母保持卡接,防止螺栓螺母脱落。

25.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1