一种叉车上的前轮结构的制作方法

1.本实用新型属于叉车技术领域,具体涉及一种叉车上的前轮结构。

背景技术:

2.叉车是厂房搬运车辆,用于对成件托盘货物进行装卸、堆垛和短距离运输作业的各种轮式搬运车辆,而随着厂家的需求越来越多,对于叉车的速度与叉车角度的测量问题不可避免成为其中一个主要的难点,对此如何在现有叉车的基础上达到对叉车速度与角度测量是各叉车厂急需解决的问题。

技术实现要素:

3.本实用新型的目的是提供一种叉车上的前轮结构,以克服上述技术问题。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:

5.一种叉车上的前轮结构,包括前轮、驱动马达及转向结构,所述转向结构包括连接在车架腿下端面的回转支承和转向支架,所述前轮结构还包括测速结构和角度测量结构;

6.所述测速结构和角度测量结构均包括测量器和与测量器连接的安装件;

7.所述驱动马达连接于所述前轮的轮辋的一侧,所述测速结构的测量器连接在所述轮辋的另一侧上、且可与所述前轮同步转动,所述测速结构的安装件与所述转向支架固接;

8.所述角度测量结构设于所述回转支承的中心孔内,所述角度测量结构的测量器连接在所述转向支架上、且可与所述转向支架同步转动,所述角度测量结构的安装件固接在所述车架腿上。

9.进一步地,所述测速结构的测量器为增量编码器,且所述安装件包括过渡盘、编码器连接架及连接板,所述过渡盘固接在所述轮辋上,所述增量编码器固接在所述编码器连接架上、且其转子穿过所述编码器连接架与所述过渡盘相连接,所述编码器连接架延伸至所述前轮外、且与所述连接板相连接,所述连接板竖向设置且与所述转向支架相连接。

10.进一步地,所述编码器连接架为一端开口的圆筒结构、且其另一端设有便于增量编码器的转子穿出的通孔,所述圆筒结构上靠近于开口的一端的外缘上延伸出一圆环型板,所述连接板上设有用于连接所述编码器连接架的限位孔,所述圆环型板固接在所述限位孔内。

11.进一步地,所述限位孔上连接有对编码器连接架的开口进行盖合的外盖板。

12.进一步地,所述角度测量结构的测量器为绝对值编码器,且所述安装件包括联轴器、编码器支架及固定盖板,所述联轴器固接在所述转向支架上,所述绝对值编码器连接在所述编码器支架上、且其转子穿过所述编码器支架连接在所述联轴器上,所述车架腿上对应于所述回转支承的中心孔设有一安装孔,所述编码器支架连接在所述安装孔内,所述固定盖板连接在所述安装孔内、且盖合在所述编码器支架上。

13.进一步地,所述固定盖板的上端面与所述车架腿的上端面处于同一水平面上。

14.进一步地,所述编码器支架采用一端开口的圆筒结构,所述圆筒结构中设置开口

的一端的外缘上沿圆筒结构的周向延伸有一圆环板,所述圆环板通过紧固件连接在所述安装孔内。

15.进一步地,所述绝对值编码器通过至少两个编码器固定块固定于所述编码器支架内。

16.有益效果:

17.本实用新型中测速结构中使用增量编码器进行测速,增量编码器的转子与轮辋相连接,可与轮辋同步转动,增量编码器的本体通过安装件与转向支架固接,以此可实现直线行走或转向时的测速;

18.本实用新型中角度测量结构中使用绝对值编码器进行测量,绝对值编码器的转子与转向支架相连接,可与转向支架同步转动,以此实现测量;其次,通过安装件将绝对值编码器的本体固接在车架腿上,所述安装件设置于回转支承的中心孔内,不占据车架的其余空间。

附图说明

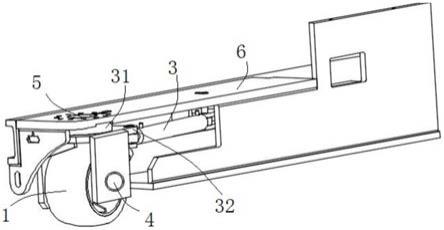

19.图1为本实用新型的结构示意图;

20.图2为图1中测速结构未安装在前轮上的爆炸结构示意图;

21.图3为图2中测速结构安装在前轮上的剖面图;

22.图4为图1中角度测量结构未安装在转向支架上的爆炸结构示意图;

23.图5为图1中角度测量结构安装在转向支架上的剖面图;

24.图中:1、前轮;11、轮辋;2、驱动马达;3、转向结构;31、回转支承;32、转向支架;4、测速结构;41、增量编码器;42、过渡盘;43、编码器连接架;44、连接板;45、圆环型板;46、外盖板;5、角度测量结构;51、绝对值编码器;52、联轴器;53、编码器支架;54、固定盖板;55、圆环板;56、编码器固定块;6、车架腿。

具体实施方式

25.在本实用新型的描述中,除非另有说明,术语“上”“下”“左”“右”“前”“后”等指示的方位或位置关系仅是为了描述本实用新型和简化描述,而不是指示或暗示所指的装置或结构必须具有特定的方位,因此不能理解为对本实用新型的限制。此外,术语“第一”“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.如图1所示,本实用新型所述的一种叉车上的前轮结构,包括前轮1、驱动马达2及转向结构3,所述前轮通过所述驱动马达连接在所述转向结构上,所述转向结构包括连接在车架腿6下端面的回转支承31和转向支架32,由此,驱动马达可促使前轮进行转动前进,所述转向结构可促使前轮进行转向,其中所述驱动马达连接于所述前轮的轮辋的一侧。

27.如图1所示,所述前轮结构还包括测速结构4和角度测量结构5,所述测速结构和角度测量结构均包括测量器和与所述测量器相连接的安装件。

28.其中,如图2和图3所示,所述测速结构的测量器为增量编码器41,其连接在所述轮辋的另一侧上、且可与所述前轮同步转动,以实现对速度的测量;所述测速结构的安装件与所述转向支架固接,以此可实现测速结构与所述转向支架和前轮同步进行转向。

29.如图2和图3所示,所述测速结构的安装件包括过渡盘42、编码器连接架43及连接

板44,其中,所述过渡盘固接在所述轮辋的另一侧上,所述增量编码器固接在所述编码器连接架上、且其转子穿过所述的编码器连接架与所述过渡盘相连接,所述编码器连接架从轮辋处向外延伸至所述前轮外、且与所述连接板相连接,所述连接板竖向设置且与所述转向支架相连接,由此所述编码器连接架和连接板通过转向支架进行固定,所述增量编码器通过编码器连接架进行固定,即可实现增量编码器的转子与前轮同步进行转动,以实现测量,且在前轮转向时通过编码连接器和连接板同步与前轮进行转向。

30.为避免杂物对安装的增量编码器造成损坏和便于组装,所述编码器连接架优选采用一端开口的圆筒结构、且其另一端设有便于增量编码器的转子穿出的通孔,所述圆筒结构朝向前轮外侧、且开口方向与所述前轮的轴线方向相同,为便于编码器连接架与连接板的连接,在所述圆筒结构上靠近于开口的一端的外缘上延伸出一圆环型板45,同时在所述连接板上设有用于连接所述编码器连接架的限位孔,所述限位孔从外到内分成直径减小的两个部分,直径较小的部分与所述圆筒结构的外径一致,直径较大的部分与所述圆环形板的外径一致,如此将圆筒结构卡接在所述限位孔内并通过紧固件将圆环形板连接在所述限位孔内,如此实现了将圆筒结构安装在连接板上。

31.同时所述连接板上连接有对编码器连接架的开口进行封闭的外盖板46,所述外盖板可与限位孔直径较大的部分的直径一致,如此将外盖板安装在所述限位孔内;或所述外盖板的直径大于所述限位孔的最大直径,将外盖板直接盖合在所述限位孔上。上述两种方式即可实现对编码器连接架的开口进行封闭,已达到对增量编码器的防护。

32.测速结构的组装:将过渡盘固接在轮辋上,增量编码器安装在编码器连接架内,将编码器连接架嵌接在所述连接板的限位孔内并进行固定,将增量编码器的转子连接在过渡盘上,将外盖板固定在限位孔上,最后将连接板与转向支架固接,完成组装。

33.其中,如图4和图5所示,所述角度测量结构设置于所述回转支承的中心孔内,所述角度测量结构的测量器为绝对值编码器51,所述绝对值编码器连接在所述转向支架上、且可与所述转向支架同步转动,所述角度测量结构的安装件固接在所述车架腿上。

34.如图4和图5所示,所述角度测量结构的安装件包括联轴器52、编码器支架53及固定盖板54,在转向支架上加工一凹槽,所述联轴器安装在所述凹槽上,所述绝对值编码器连接在所述编码器支架上、且其转子穿过所述编码器支架连接在所述联轴器上,在所述车架腿上对应于所述回转支承的中心孔设有一安装孔,所述编码器支架安装在所述安装孔内,由此编码器支架将绝对值编码器的本体部分与所述车架腿进行固定、其转子部分通过联轴器与所述转向支架同步运动,以此达到测量角度的目的。上述中,所述绝对值编码器通过至少两个编码器固定块56固定于所述编码器支架内。

35.为避免杂物对绝对值编码器造成的损坏和便于组装,所述编码器支架优选采用一端开口的圆筒结构,所述开口方向竖向朝上,所述圆筒结构中设置开口的一端的外缘上沿圆筒结构的周向延伸有一圆环板55,所述安装孔从上到下分成直径依次减少的三个部分,靠近回转支承的部分与所述圆筒结构的直径一致,中间部分与所述圆环板的外径一致,最上部分与所述固定盖板的外径一致,如此所述圆筒结构可直接套在安装孔中,再通过紧固件使圆环板固定所述安装孔内;最后将固定盖板嵌接在安装孔中直径最大部分上,且将所述固定盖板的上端面与所述车架腿的上端面设置在同一水平面上,以此避免对车架腿的使用造成影响。

36.角度测量结构的组装:根据回转支承中心孔所在位置,对车架腿进行加工,在对转向支架进行加工,将联轴器安装在转向支架上,将绝对值编码器安装在所述编码器支架上,再将绝对值编码器的转子连接在联轴器上,此时,编码器支架嵌接在所述安装孔上,通过紧固件对圆环板进行连接,最后将固定盖板嵌接在安装孔上,以此完成角度测量结构的安装。

37.为了使本实用新型的目的、技术方案及优点更加简洁明了,本实用新型用以上具体实施例进行说明,仅仅用于描述本实用新型,不能理解为对本实用新型的范围的限制。应当指出的是,凡在本实用新型的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1