机动车辆前照灯的制作方法

1.本发明涉及一种机动车辆前照灯,包括

[0002]-车辆前照灯壳体,

[0003]-封闭车辆前照灯壳体的至少部段地透明的覆盖玻璃片,

[0004]-容纳在车辆前照灯壳体中的光源,所述光源用于放射穿过覆盖玻璃片的光,以及

[0005]-至少一个容纳在车辆前照灯壳体中的机动车辆设计元件,其中至少一个机动车辆设计元件包括形状稳定的基板,所述基板具有至少一个被覆层的侧。

背景技术:

[0006]

被覆层的侧实现内容的彩色显示。透明的覆盖玻璃片处的镜反射原则上使车辆前照灯中的彩色的设计特征或标识难以清楚地向外显示。然而,由于所需求的长的使用寿命以及前照灯所经受的强烈地表现出来的环境影响,将抗反射的覆层持久地施加到覆盖玻璃片的外侧上在技术方面是困难的。

技术实现要素:

[0007]

因此,本发明的目的在于,实现如下可行性:能够将设置在车辆前照灯中的所选择的内容尽可能清楚地向外显示。

[0008]

该目的通过开头所述类型的机动车辆前照灯实现,其方式为:根据本发明,基板的被覆层的侧具有至少两个在其表面构型方面不同的部段,即具有粗糙的表面的第一部段和具有光滑的表面的第二部段,其中基板的被覆层的侧的覆层至少通过着色的、金属状反射的第一层构成,并且设有着色的第二层,所述第二层覆盖第一层,其中第二层至少部分地是透光的,并且构成为,使得射到至少一个机动车辆设计元件上的光至少部分地通过干涉来操纵,其方式为:由第一层的表面反射的光束与由第二层的表面反射的光束叠加,其中施加相应的层,使得基板的相应的部段的表面构型传递到所述层上,使得入射到第一部段的区域中的相应的层上的光根据基板的第一部段的表面构型散射而入射到第二部段的区域中的相应的层上的光根据基板的第二部段的表面构型镜反射。通过这些特征可行的是,尽管存在在覆盖玻璃片处的镜反射,但是仍能够将内容或光学相关的表面虽然颜色均匀地但是对比度高地设计。

[0009]

下面讨论挡板元件的表面特性,其例如在注塑成型法中制造,或者其中用于挡板元件的基板在注塑成型法中制造,其中基板例如能够是塑料。由于例如注塑成型工具的表面的不平整,或者也由于其他影响,每个基板的表面都具有最小程度的不平整。产生所谓的粒状物(例如,在vdi标准3400中也有描述),即在表面中也可能有意地设计的不平整,以便根据设计规定实现表面结构。通过适当的方法,如激光/刻蚀/冲压,这些粒状物的阴模能够有意地引入到用于制造挡板元件的注塑成型工具中,并且相应地映射在挡板元件的经浇铸的基板的表面上。替选于此,能够在后处理工艺中直接给挡板元件的光滑的基板设置这样的粒状物,其中上述方法,即激光/蚀刻/冲压,也是可应用的。

[0010]

这种不平整的程度可经由技术变量,即所谓的平均粗糙度值ra测量。平均粗糙度值表示测量点——在表面上——距中线的平均距离。中线在参考路线之内与实际的轮廓相交,使得在平行于中线的平面中的轮廓偏差的总和分布到测量路线的长度上。术语“平均粗糙度值”是普遍公认的技术术语,其在文献中经常被使用从而是本领域技术人员已知的。

[0011]

在本发明中,将表述“光滑”理解为具有如下中间粗糙度值的表面,所述中间粗糙度值位于最大0.25μm的水平中,即ra<=0.25。

[0012]

将表述“粗糙”理解为具有如下中间粗糙度值的表面,所述中间粗糙度值位于至少2.0μm的水平中,即ra>=2.0μm。同样,能够存在粗糙度的最大值,其对于当前的目的仍是技术上有益的。最大粗糙度例如能够为25μm,即ra<=25μm。

[0013]

尤其能够提出,第一和/或第二层沿着基板的整个待覆层的侧具有保持不变的成分和层厚度。也就是说,由此沿着整个覆层能够输出均匀的、一致的颜色印象。

[0014]

还能够提出,第一层构成为,使得通过第一层提供层厚度为至少20nm的不透光的层。将表述“不透光”理解为,透射率小于等于0.001,即最大为千分之一或0.1%。尤其地,“不透光的”物体的透射率就本发明而言能够为0.01%、0.001%或甚至刚好为0%。不透光的覆盖层也能够构成为是吸收光的。

[0015]

尤其能够提出,第一部段由第二部段环绕并且构成为,使得通过第一部段的粗糙的表面构型映射图形符号,所述图形符号作为相对于第二部段的周围的镜反射的区域的光学对比可见。以这种方式能够将图形符号特别印象深刻地且尽管在覆盖片处存在镜反射的情况下仍清楚可见地示出。

[0016]

还能够提出,至少一个机动车辆设计元件具有放射区域,所述放射区域至少部分地设置在光源的光路中,其中第一部段完全地在放射区域范围延伸从而完全地遍及所述放射区域,使得来自光源且任选地通过光学元件、折射元件和/或反射元件影响地入射到放射区域中的光在放射区域中散射。由此能够避免来自光源的经由机动车辆设计元件反射的光所引起的眩光。尤其能够提出,放射区域完全设置在光源的光路中。

[0017]

还能够提出,至少一个机动车辆设计元件的基板的被覆层的侧具有位于光源的光路之外的环境光反射区域,其中第二部段至少部分地,尤其完全地在环境光反射区域范围延伸。以这种方式能够将光滑的区域完全地暴露于环境光。这是不成问题的,因为通常不由环境光引起炫光风险。尤其能够提出,环境光反射区域包括至少机动车辆设计元件的在装入状态下整个可见的区域,所述区域位于光源的光路之外。

[0018]

还能够提出,第二部段的粗糙的表面具有在至少2.0μm的水平中的中间粗糙度值ra。

[0019]

尤其能够提出,第二部段的光滑的表面具有在最大0.25μm的水平中的中间粗糙度值ra。

[0020]

还能够提出,第二层具有在至少70%的水平中的透射率。将表述“透射率”(在专业文献中经常用希腊符号“τ”表示)理解为入射到介质上的辐射功率(即入射到介质的光入射面上的光)与透过的辐射功率的反比。在测量过程中,光作为平行光束成直角地入射到介质的光入射面上。将表述“反射率”(在专业文献中经常用希腊符号“ρ”表示)理解为入射到介质上的辐射功率与被反射的辐射功率的反比。因此,当前基于法向地入射到相应的表面上的光,其中所给出的值至少适用于在400nm至800nm之间的波长范围。

[0021]

尤其能够提出,借助于等离子体聚合将保护层涂覆到第二层上,其中该保护层尤其是由六甲基二硅氧烷构成的层。优选地,保护层在此能够构成为,使得由机动车辆设计元件反射的、在400nm和800nm之间的光在其颜色成分方面不通过光的至少一个光谱份额的干涉来操纵。

[0022]

还能够提出,底漆层设置在基板和第一层之间。底漆层bl能够是与之前已经能够用作为保护层的材料相同的材料,即例如借助于等离子体聚合涂覆的层,其中所述保护层尤其能够是由六甲基二硅氧烷构成的层。

[0023]

尤其能够提出,至少部分地进行反射的金属状的第一层具有在最小层厚度和最大层厚度之间的层厚度,其中最小层厚度是对于确保小于1%的透射率所需的厚度,并且最大层厚度最大具有最小层厚度的四倍,优选最大具有最小层厚度的三倍或两倍。

[0024]

还能够提出,第二层尽可能没有体色,其中体色是可通过至少部分地吸收可见光的光谱所看到的颜色,其中红色、绿色和蓝色的颜色份额的吸收程度是不同的,其中第二层构成为,使得由机动车辆设计元件反射的光在其颜色成分方面通过光的至少一个光谱份额的干涉来操纵。表述“尽可能没有”在此表示,颜色效果主要由干涉引起,而不由在材料中对光谱份额的吸收引起,即可见光的吸收率在可见光的频谱(400nm到800nm波长)内例如小于30%地波动。

[0025]

此外,本发明能够包括一种机动车辆,该机动车辆包括根据上述权利要求中任一项所述的机动车辆前照灯。

[0026]

本发明还能够涉及一种用于制造不透光的机动车辆设计元件的方法。

[0027]

本发明还能够涉及一种按照根据本发明的方法制造的机动车辆设计元件以及一种包括根据本发明的不透光的机动车辆设计元件的车辆前照灯和一种包括根据本发明的不透光的机动车辆设计元件的机动车辆。

[0028]

尤其应当彩色地构成的或者应当具有无光泽的或有光泽的面的机动车辆设计元件通常构成为塑料构件,其中表面的最终外观经常通过用相应的漆涂漆来确定。以这种方式能制造彩色的、有光泽的或无光泽的机动车辆前照灯设计元件。

[0029]

传统地制造的机动车辆设计元件的缺点是,漆通常具有相当大的层厚度,所述层厚度不能低于最小尺寸,以便具有覆盖特性——层厚度在此通常能够总计超过100微米或更多。一方面,漆的施加是耗时的,另一方面由于漆的所需的层厚度,塑料构件的表面结构被覆盖并且不能完全地再现。能够通过漆实现的颜色印象和颜色效果也因其成分和施加类型而受到限制,其中由于成本原因通常仅能够将体部自身的颜色施加到基板上。体部自身的颜色是如下颜色,在所述颜色中通过吸收射到体部上的光的各个颜色份额而产生颜色印象。迄今为止,通过改变涂漆方法以及待施加的漆的成分,已经实现涂漆部的特性的优化。

[0030]

因此,在制造不透光的机动车辆设计元件时的一个目的能够在于,实现用于制造不透光的机动车辆设计元件的方法,所述机动车辆设计元件具有改善的视觉外观。

[0031]

该目的借助于开头提到类型的方法来实现,其方式为:根据本发明设有以下步骤:

[0032]

a使用形状稳定的基板,所述基板对于在至少60℃的水平中的温度而言是耐热的,并且将基板引入真空室中;

[0033]

b将着色的金属的至少部分地进行反射的第一层(例如在可见光的波长范围内具有至少50%的反射率)借助于pvd工艺施加到根据步骤a)位于真空室中的基板上;

[0034]

c c1)将根据步骤b)施加着色的第一层l1设计为,使得实现层厚度为至少20nm,尤其在30nm和40nm之间的不透明的层,或者

[0035]

c2)施加覆盖第一层的着色的第二层,其中第二层是至少部分地透光的,并且构成为,使得射到设计元件上的光至少部分地通过干涉,尤其相消干涉来操纵,其方式为:由第一层的表面反射的光束与由第二层的表面反射的光束叠加。

[0036]

通过应用pvd工艺完全抛弃车辆前照灯设计元件的迄今为止的覆层方法。如开头所提及的那样,设计元件的光学规定迄今为止通常通过设计匹配的涂漆部来实现,具有开头提到的缺点和限制。而通过使用pvd工艺,施加极小的层厚度是可行的,其中不仅通过体色实现着色,而且通过干涉效应实现着色。以这种方式,例如能够实现呈现为金属状的颜色印象和颜色效果。

[0037]

换言之,本发明实现塑料基板的金属状的颜色覆层。

[0038]

尤其能够提出,施加到基板上的所有层的总厚度最大为500nm,优选最大300nm,并且优选至少50nm。以这种方式,尽可能再现基板的表面结构,并且覆层减少到对于着色而言所需的尺寸。

[0039]

优选地,能够提出,真空室的压力小于10-2

mbar,优选小于10-3

mbar。由此能够保证:覆层尽可能没有污染地以所需的质量制造。

[0040]

尤其能够提出,第二层具有在至少70%的水平中的透射率。以这种方式能够优化干涉作用。由于层的相当低的透射率能够产生“缓和”的颜色。

[0041]

优选地,能够提出,借助于等离子体聚合将保护层涂覆到在步骤c)之后所涂覆的层上,其中所述保护层尤其是由六甲基二硅氧烷(hmdso)构成的层。尤其能够提出,保护层构成为,使得由机动车辆设计元件反射的光在颜色成分方面由光的至少一个光谱份额的干涉来操纵。出于该目的,该保护层至少部分地是透明的。通过保护层还提高了覆层的耐水蒸气性和机械耐抗性。

[0042]

优选地,能够提出,在根据步骤b)涂覆第一层之前,将——优选透明的——底漆层涂覆到基板上。在此能够使用与之前已经能够用作为保护层的材料相同的材料,即例如借助于等离子体聚合(pecvd)涂覆的层,其中所述保护层尤其是由六甲基二硅氧烷(hmdso)构成的层。

[0043]

尤其能够提出,基板由塑料构成,优选由聚碳酸酯、聚酯酰胺、聚醚酰亚胺、abs、工业热塑性塑料或热固性塑料构成。

[0044]

替选于此,能够提出,基板由玻璃或金属构成。

[0045]

尤其能够提出,pvd工艺构成为溅射工艺。

[0046]

优选地,能够提出,在溅射工艺期间在省略反应性气体的情况下,根据步骤b)和c c1)施加和设计第一层。

[0047]

优选地,能够提出,根据步骤c c2)通过溅射施加第二层,其中钛通过溅射靶提供,所述溅射靶与作为引入到溅射工艺中的反应性气体的氧气反应从而在第一层上构成二氧化钛层,其中在规定覆层速率和/或覆层过程的持续时间的条件下预设第二层的层厚度。例如,通过钛(从溅射靶中打落)和氧气(作为反应性气体)的组合,能够制造大量(干扰)颜色(蓝色、金色、紫色、绿色、黄色),其中实际颜色与覆层的厚度相关。整个覆层结构的示例性“配方”能够如下:

[0048]

选择实现涂覆金属层的适合的溅射靶,其中金属层的金属能够从以下列表中选择:{钛、铬、硅、铝、不锈钢、铜、锆}。可选地,能够首先将基底层(如上所提及的那样,例如将hmdso借助于pecvd)涂覆到基板上。随后是所谓的第一层,所述第一层由所提及的金属之一或其混合物在省略反应性气体的条件下构成。接着在使用反应性气体,例如氧气的情况下跟随有第二层。通过金属与反应性气体的化学反应产生金属陶瓷。这些金属陶瓷通常具有与纯金属明显不同的特性,例如高硬度、高耐化学性和显著不同的光学特性(例如透明度)——所述光学特性实现经由干涉产生颜色。由于小的层厚度,这些金属陶瓷的特性看起来不一定与其作为块状材料时的特性相同(二氧化钛在厚度更高时,不再是透明的,而是一种白色粉末——白色颜料)。优选地,溅射靶在此保持不变,即能够使用与第一层中相同的起始金属。在施加第二层之后,能够可选地施加已经提及的保护层。

[0049]

替选于此,能够提出,第二层由与第一层相同的起始材料构成。

[0050]

尤其能够提出,根据步骤c c2)在溅射工艺期间在添加反应性气体的条件下施加着色的第二层。与非反应性的溅射工艺不同,在反应性的溅射工艺中,相对于引起电离的气体(例如氩气)外,在溅射室中还设有另一气体(或气体混合物),所述另一气体与靶中打落的材料起反应从而改变沉积的层(例如从溅射靶中溶解出来的钛能够与氧气反应形成二氧化钛从而在基板或第一层上构成二氧化钛层)。这些层由于根据与反应性气体的反应引起的化学变化能够具有显著改变的特性范围(例如,金属能够突然呈现出陶瓷或玻璃状特性)。任何能够与金属反应的气体实际上都可以考虑用作反应性气体。然而,通常使用氧气、氮气或含碳气体(co或乙炔或甲烷)或其混合物。

[0051]

尤其能够提出,步骤b)和c)中的温度低于100℃,优选低于70℃,特别优选低于60℃。这能够通过在溅射工艺期间有针对性地控制能量输入来实现。由此,根据本发明的方法原则上也可应用于具有较低的耐温性的基板。

[0052]

替选于溅射工艺,能够提出,pvd工艺构成为热蒸发工艺(thermal evaporation)。其他示例性的可考虑的pvd方法例如是电子束蒸发、激光束蒸发、电弧蒸发(arcen)。

[0053]

尤其能够提出,第一层包括铝。例如,所述第一层能够通过非反应性的溅射工艺涂覆。铝具有特别高的反射率从而特别适合用作为第一层。

[0054]

示例性地提及下述非反应性溅射工艺,所述非反应性溅射工艺适用于施加第一层:将氩气吹入真空室(直至到达所期望的压力范围,例如1

×

10-4

mbar),将靶(阴极)置于电压下——阳极通常由室壁或设备表示,氩通过电压电离(形成ar

+

)并且朝向阴极(带负电)加速,通过氩离子的(机械)冲击将脉冲传递到靶的原子上——如果存在足够的能量,那么靶原子的一部分脱离并飞入空间中,如果室中的压力足够低,那么粉碎的原子的飞行距离大至使得所述原子能够到达基板并在那里凝结。被涂覆的层的基础材料在溅射工艺中作为靶存在(通常是金属,但在此也可能是陶瓷)。

[0055]

优选地,能够提出,金属状的至少部分地进行反射的第一层(层片1)具有在最小层厚度和最大层厚度之间的层厚度,其中最小层厚度是对于保证小于10%,尤其小于5%,优选小于1%的透射率所需的厚度,并且最大层厚度最大为最小层厚度的四倍,优选最大为最小层厚度的三倍或两倍。以这种方式,能够保持沿基板上的整个层具有虽然足够的厚度和层厚度,并且尽管如此仍然能够避免层厚度明显大于对于技术目的而言所需的层厚度。基板的表面轮廓因此得到很好的保留。最小层厚度与用于层的材料相关。因此,例如对于铝而

言,最小层厚度能够是大约35nm(纳米),对于钛而言能够是大约60nm,对于铜而言能够是大约80nm,对于锆而言能够是大约70nm。第一层能够可选地具有体色。也能够设有第一层的层厚度的上限,其能够低于500nm,尤其低于200nm。

[0056]

尤其能够提出,第二层尽可能没有体色,其中体色是如下颜色,所述颜色通过至少部分地吸收可见光的光谱而可见,其中红色、绿色和蓝色的颜色份额的吸收程度是不同的,其中第二层构成为,使得由机动车辆设计元件反射的光在其颜色成分方面通过光的至少一个光谱份额的相消干涉来操纵。作为第二层的层厚度能够与材料相关地通常选择例如在10nm和2000nm之间的层厚度。如果例如使用由氧化钛构成的层(折射率大约为2.8),那么可见光的波长相对于在真空中的值降低2.8倍,并且于是将厚度选择为,使得能够产生至少各个光谱分量的整数倍的约数。由此能够针对氧化钛例如选择10nm至500nm之间的层厚度。

[0057]

优选地,能够提出,基板的待覆层的侧具有如下表面构型,所述表面构型至少在一个部段中是光滑的并且在至少一个其他部段中是粗糙的或结构化的。粗糙的表面例如能够构成为具有起金属地刮刷作用的面,其中与借助于漆的传统覆层相比,根据本发明的覆层构造是足够薄的,以便在实际上继续不变地显示表面的粗糙度。而漆覆层在待覆层的表面上“模糊”并且由于对于漆而言所需的较高的层厚度而覆盖这种粗糙或结构化表面。

[0058]

所有从所提到的根据本发明的方法中得知的设备特征和由此产生的优点也能够是下面提及的设备的一部分。本发明还涉及一种按照根据本发明的方法制造的机动车辆设计元件,其中机动车辆设计元件包括形状稳定的基板,在所述基板上施加有着色的金属状反射的第一层,其中要么所述层构成为,使得实现具有至少20nm层厚度的不透明的层,要么设有着色的第二层,所述第二层覆盖第一层,其中第二层是至少部分地透明的,并且构成为,使得射到设计元件上的光至少部分地通过干涉来操纵,其方式为:由第一层的表面反射的光束与由第二层的表面反射的光束叠加。

[0059]

本发明还能够涉及包括不透光的根据本发明的机动车辆设计元件的车辆前照灯。在车辆前照灯内使用这种设计元件具有如下优点:以这种方式尽可能有效地保护设计元件免受环境影响。

[0060]

此外,本发明能够涉及一种机动车辆,该机动车辆包括根据本发明的不透光的机动车辆设计元件,所述机动车辆设计元件尤其呈挡板元件的形式,和/或根据本发明的车辆前照灯。

[0061]

优选地,机动车辆设计元件的第一层或第二层设置成,使得其对于位于机动车辆之内或之外的人员而言在机动车辆的运行状态下是可见的。

[0062]

换言之,能够提出以下特征作为本发明的部分:

[0063]-多室——pvd覆层系统,具有非常好的高真空发生单元

[0064]-结合反应性气体溅射不同的覆层材料以产生彩色的层

[0065]-借助于等离子体发射光谱分析和反应性气体流的实时控制(质量流控制器)对工艺管理进行最精确的控制

[0066]-生产金属的镜面层,然后跟随着着色的反应性层以产生颜色

[0067]-上游和下游的等离子处理工艺

[0068]-通过改变工艺参数可以灵活地选择颜色——配备仅部分地是必要的(与所期望的颜色相关)!

附图说明

[0069]

下面根据示例的且非限制性的实施方式详细阐述本发明,所述实施方式在附图中图解说明。其中示出

[0070]

图1示出根据本发明的机动车辆前照灯的第一实施方式的示意图;

[0071]

图2示出根据本发明的机动车辆前照灯的第二实施方式的示意图;

[0072]

图3示出溅射工艺的示意图,借助于所述溅射工艺能将层按照根据本发明的方法在基板上产生;

[0073]

图4示出基板的示意图;

[0074]

图5示出包括底漆层的基板的示意图;

[0075]

图6示出根据本发明的包括底漆层和第一层的基板的示意图;

[0076]

图7示出根据本发明的包括底漆层、第一层和第二层的基板的示意图;以及

[0077]

图8示出根据本发明的包括底漆层、第一层和第二层和保护层的基板的示意图。

[0078]

在下面的附图中——只要未另作说明——相同的附图标记表示相同的特征。

具体实施方式

[0079]

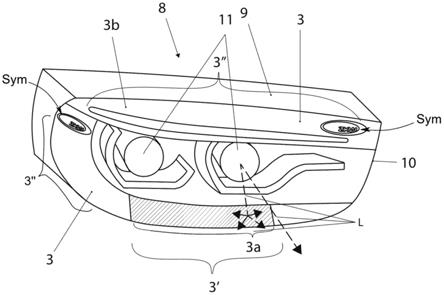

图1示出根据本发明的机动车辆前照灯8的第一实施方式的示意图。机动车辆前照灯8包括:车辆前照灯壳体9;封闭车辆前照灯壳体9的至少部段地透明的覆盖玻璃片10;容纳在车辆前照灯壳体9中的光源11,所述光宇用于放射穿过覆盖玻璃片的光;以及至少一个容纳在车辆前照灯壳体9中的机动车辆设计元件3。

[0080]

在本实施方式中,设有两个光源11以及两个设计元件3。每个机动车辆设计元件3包括形状稳定的基板1(参见图3至8),所述基板具有至少一个被覆层的侧,其中基板1的被覆层的侧具有至少两个在其表面构型方面不同的部段,即具有粗糙的表面的第一部段3a和具有光滑的表面的第二部段3b。基板1的被覆层的侧的覆层至少通过着色的金属状反射的第一层l1构成(例如参见图6)。此外,设有着色的第二层l2(参见图7和图8),所述第二层覆盖第一层l1,其中第二层l2至少部分地是透光的,并且构成为,使得射到至少一个机动车辆设计元件3上的光至少部分地通过干涉来操纵,其方式为:由第一层l1的表面反射的光束ls1与由第二层l2的表面反射的光束ls2叠加。在此,施加相应的层l1、l2,使得基板1的相应的部段3a、3b的表面构型传递到层l1、l2上,使得入射到第一部段3a、3b的区域中的相应的层上的光根据基板1的第一部段3a的表面构型散射而入射到第二部段3b的区域中的相应的层上的光根据基板1的第二部段3b的表面构型镜反射。

[0081]

将表述“传递表面构型”理解为,层相应薄且均匀地构成,使得待覆层的表面在未被覆层的状态下所具有的突起部和凹陷部尽可能以比例1:1传递到覆层部的表面上。表述“尽可能”在此表示,突起部/凹陷部的幅度小于5%地通过覆层部改变。

[0082]

有利地,能够提出,第一层l1和/或第二层l2沿着基板1的整个待覆层的侧具有保持不变的成分和层厚度。第一层l1能够构成为,使得通过第一层l1提供层厚度为至少20nm的不透光的层。第一部段3a由第二部段3b环绕并且构成为,使得通过第一部段3a的粗糙的表面构型映射图形符号sym,所述图形符号作为与第二部段3b的周围的进行镜反射的区域的光学对比可见。图形符号能够是任意符号。

[0083]

在这两个机动车辆设计元件3中的下部的机动车辆设计元件中概略示出放射区域

3’,所述放射区域至少部分地设置在光源11的光路中,如根据示例性的光束l所看到的那样。第一部段3a在此完全地在放射区域3’范围延伸从而完全地包围所述放射区域。以这种方式将由光源11起始入射到放射区域3’中的光在放射区域3’中沿多个方向散射。尤其能够提出,放射区域3’完全地设置在光源11的光路中从而包围机动车辆设计元件3的可由一个或多个光源11直接照射的整个区域。以这种方式,能够完全排除由于部段3a的进行散射的特性所引起的遮挡的风险。

[0084]

在图1中还可见的是,这两个机动车辆设计元件3的基板1的被覆层的侧分别具有位于光源11的光路之外的环境光反射区域3”,其中第二部段3b至少部分地,尤其完全地在环境光反射区域3b范围延伸。尤其能够提出,环境光反射区域3”包围至少机动车辆设计元件3的在装入状态下可见的整个区域,所述区域位于光源11的光路之外。

[0085]

优选地,能够提出,第二部段3b的粗糙的表面具有在至少2.0μm的水平中的平均粗糙度值ra。还能够提出,第二部段3b的光滑的表面具有在最大0.25μm的水平中的平均粗糙度值ra。

[0086]

图2示出根据本发明的机动车辆前照灯8的第二实施方式的示意图,其中符号sym略大地构成。在相应的符号sym中构成的光滑的部段3b由位于外部的粗糙的部段3a围住。在相应的光滑的部段3b之内还包含有粗糙的部段3a。示例性地示出专利申请人的标识,即zkw集团。

[0087]

关于图7和8应提及的是,第二层l2能够具有在至少70%的水平中的透射率。能够借助于等离子体聚合将保护层cl涂覆到第二层l2上,其中所述保护层cl尤其能够是由六甲基二硅氧烷构成的层。优选地,保护层cl构成为,使得由机动车辆设计元件反射的光的颜色成分通过光的至少一个光谱份额的干涉来操纵。还能够提出,在基板1和第一层l1之间设置有底漆层bl。

[0088]

优选地,金属状的至少部分地进行反射的第一层l1具有层厚度d1,所述层厚度位于最小层厚度和最大层厚度之间,其中层厚度是对于保证小于1%的透射率所需要的厚度,并且最大层厚度最大具有四倍的最小层厚度,优选最大具有三倍或两倍的最小层厚度。

[0089]

第二层l2能够尽可能不具有体色,其中体色是通过至少部分地吸收可见光的光谱而可见的颜色,其中红色、绿色和蓝色的颜色份额的吸收程度是不相等的,其中第二层构成为,使得由机动车辆设计元件3反射的光的颜色成分通过光的至少一个光谱份额的干涉来操纵。

[0090]

图3示出溅射工艺的示意图,借助于所述溅射工艺能够在基板1上产生按照根据本发明的方法的层。所述方法适合于制造不透光的机动车辆设计元件3(参见图6、7和8),并且包括以下步骤:

[0091]

a使用形状稳定的基板1,其对于在至少60℃的水平中的温度而言是耐热的,并且将基板1引入真空室2中;

[0092]

b将着色的金属状的至少部分地进行反射的第一层l1(参见图6、7和8)借助于pvd工艺,在本示例中以溅射工艺的形式施加到根据步骤a)位于真空室2中的基板1上;

[0093]

c c1)将根据步骤b)的施加着色的第一层l1设计为,使得实现具有至少20nm层厚度的不透明的层,或者

[0094]

c2)施加覆盖第一层l1的着色的第二层l2(图7和8),其中第二层l2是至少部分地

是透光的,并且构成为,使得射到设计元件3上的光至少部分地通过干涉,尤其是相消干涉来操纵,其方式为:由第一层l1的表面反射的光束ls1与由第二层l2的表面反射的光束ls2叠加。

[0095]

在根据图3的示例中示出不同的变型形式,根据所述变型形式能够将层涂覆到基底1上。通常,氩气4被吹入真空室2中(直至所期望的压力范围,例如1

×

10-4

mbar),其中靶5相对于例如室壁6置于电压下。由此,氩离子化(成为ar

+

)并朝向阴极5(带负电)加速。通过氩离子的(机械)冲击,脉冲被传递到靶的原子上——如果存在足够的能量,那么靶原子的一部分脱离并飞入空间中,在室2中的压力足够低时溅射原子的飞行距离高至,使得所述溅射原子能够到达基板1并且在那凝结。在溅射工艺中,用于所涂覆的层的基材作为靶5存在(通常是金属,但在此也可能是陶瓷)。作为靶5在图3中概述两种不同的可能性——因此靶例如能够由铝或也能够由钛构成。铝非常好地适合产生已经提及的第一层l1。在产生第一层l1时不需要存在反应气体。在这种情况下,铝以纯净的形式凝结在靶上。然而图3中同样示出另一种场景,即如下场景,其中例如使用钛靶,并且已经打落的钛材料或钛原子与反应气体7——当前为氧气——反应以形成二氧化钛并凝结在基板1上。以这种方式,能够产生开头提到的第二层l2。通常首先将第一层l2在非反应性的溅射过程中涂覆,并且接着在引入反应气体7之后将第二层l2在第一层l1之上施加。

[0096]

图4示出基板1的示意图,所述基板例如呈塑料形式,尤其聚碳酸酯、聚酯酰胺、聚醚酰亚胺、abs、工程热塑性塑料或热固性塑料。替选于此,基板1也能够由玻璃或金属构成。

[0097]

图5示出包括底漆层bl(base layer)的基板1的示意图,所述底漆层能够可选地设置并且能够用于将基板1最优地为随后的覆层过程准备。

[0098]

图6示出根据本发明的包括底漆层bl和已经提及的第一层l1的基板1的示意图。图7示出根据本发明的包括底漆层bl、第一层l1和第二层l2的基板1的示意图。此外,图7示出之前提及的光束ls1和ls2,所述光束相互叠加,其中通过所述叠加能够影响由设计元件3反射的光的颜色。颜色影响与层材料的选择以及层厚度d1和d2相关。

[0099]

图8示出根据本发明的包括底漆层bl、第一层l1、第二层l2和保护层cl(coat layer)的基板1的示意图。保护层cl借助于等离子体聚合涂覆,其中该保护层cl尤其能够是由六甲基二硅氧烷构成的层。该保护层cl是透明的,但仍根据层厚度d3显著地参与着色,因为通过该层光ls3同样在与周围介质(例如空气)的界面处反射,并且所述光与反射的光束ls1和ls2叠加。此外,保护层cl的设置改变第二层l2的反射表现从而改变光束ls2的反射表现,只要保护层cl具有不同于空气的介电常数。保护层cl因此能够构成为,使得由机动车辆设计元件3反射的光的颜色成分通过光的至少一个光谱份额的相消干涉来操纵。

[0100]

优选地,能够提出,施加到基板1上的所有层的总厚度最大为500nm,优选最大为300nm,并且优选至少为50nm。

[0101]

根据图6至图8示出根据所描述的方法制造的机动车辆设计元件3,其中机动车辆设计元件3包括形状稳定的基板1,其上施加有着色的金属状反射的第一层l1,其中要么该层l1构成为,使得实现层厚度为至少20nm的不透明的层,要么设有着色的第二层l2,所述第二层覆盖第一层l1,其中第二层l2是至少部分透明的,并且构成为,使得射到设计元件3上的光至少部分地通过干涉来操纵,其方式为:由第一层l1的表面反射的光束ls1与由第二层l2的表面反射的光束ls2叠加。

[0102]

根据该教导,本领域技术人员在没有创造性劳动的情况下能得到本发明的其他未示出的实施方式。因此,本发明不限于所示出的实施方式,而是通过权利要求的全部保护范围所限定。也能够考虑本发明或所述实施方式的单一的方面并且彼此组合。权利要求中的可能的附图标记都是示例性的并且仅用于简化权利要求的可读性,而并非对其进行限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1