包括优化的结构的轮胎的制作方法

1.本发明涉及旨在装配至车辆的轮胎,更具体地涉及所述轮胎的胎冠。

背景技术:

2.由于轮胎的几何形状显示出围绕旋转轴线的旋转对称性,因此轮胎的几何形状通常在包括轮胎的旋转轴线的子午平面中进行描述。对于给定的子午平面,径向方向、轴向方向和周向方向分别表示与轮胎的旋转轴线垂直的方向、与轮胎的旋转轴线平行的方向和与子午平面垂直的方向。被称为赤道平面的中间周向平面将轮胎分成两个基本对称的半环形体形状,轮胎有可能显示出与制造精度或尺寸相关的胎面或结构不对称。

3.在下文中,表述“沿径向位于内侧”和“沿径向位于外侧”分别意指“在径向方向上更接近轮胎的旋转轴线”和“在径向方向上更远离轮胎的旋转轴线”。表述“沿轴向位于内侧”和“沿轴向位于外侧”分别意指“在轴向方向上更接近赤道平面”和“在轴向方向上更远离赤道平面”。“径向距离”为相对于轮胎的旋转轴线的距离,“轴向距离”为相对于轮胎的赤道平面的距离。“径向厚度”在径向方向上测量,“轴向宽度”在轴向方向上测量。

4.在下文中,表述“与...对准”意指“对于每个子午线,基本上在由...界定的轴向坐标的边界内沿径向位于内侧”。因此,“工作层的与沟槽对准的点”是指,对于每个子午线,工作层中在由沟槽界定的轴向坐标的边界内沿径向位于沟槽内侧的点的集合。

5.在下文中,表述“竖直对准地在...上方”意指“对于每个子午线,基本上在由...界定的轴向坐标的边界内沿径向位于外侧”。因此,“竖直对准地在中央波状部上方的中央肋部”表示,对于每个子午线,胎面上的沿径向位于中央波状部的外侧并且基本上位于由该波状部界定的轴向坐标的边界内的肋部。

6.术语与...对准和竖直对准地在...上方表示在由该术语关联的两个物体的轴向宽度和轴向位置之间存在联系。

7.轮胎包括胎冠、两个胎圈和两个胎侧,所述胎冠包括旨在通过胎面表面与地面接触的胎面,所述胎圈旨在与轮辋接触,所述胎侧将胎冠连接至胎圈。此外,轮胎包括胎体增强件,所述胎体增强件包括至少一个胎体层,所述胎体层沿径向位于胎冠的内侧并且连接两个胎圈。

8.此外,轮胎的胎面在轴向方向上由两个侧表面界定。胎面还由一种或多种橡胶配混物构成。表述“橡胶配混物”表示包含至少弹性体和填料的橡胶组合物。

9.胎冠包括至少一个胎冠增强件,所述胎冠增强件沿径向位于胎面的内侧。胎冠增强件包括至少一个工作增强件,所述工作增强件包括至少一个由相互平行的增强元件构成的工作层,所述增强元件与周向方向形成15

°

至50

°

之间的角度。胎冠增强件还可以包括含有至少一个环箍层的环箍增强件,所述环箍层含有与周向方向形成0

°

至10

°

之间的角度的增强元件,所述环箍增强件通常(但不是必须)沿径向位于工作层的外侧。

10.对于给定的子午线,胎冠增强件、工作增强件或其他增强件的每个增强元件层的被称为所述层的径向外曲线(cre)的分段线性曲线穿过每个增强元件的径向最外点。对于

给定的子午线,胎冠增强件、工作增强件或其他增强件的每个增强元件层的被称为所述层的径向内曲线(cri)的分段线性表面穿过每个增强元件的径向最内点。在增强元件层与轮胎的任何其他元件之间的径向距离是在子午横截面上从这些曲线中的一个或另一个开始以不包括所述层的径向厚度的方式测量的。如果与第二元件相关的测量点沿径向位于增强元件层的外侧,则从径向外曲线cre到该点来测量径向距离,或者如果另一个测量点沿径向位于增强元件层的内侧,则从径向内曲线cri到所述另一个测量点来测量径向距离。这使得可以考虑从一个子午线到另一个子午线连贯的径向距离,而不必考虑与层中增强元件的横截面形状有关的可能的局部变化。

11.为了获得在湿地面上的良好抓地性,在胎面中形成切口。切口表示缺口(puits)或沟槽或刀槽或周向凹槽,并且形成通向胎面表面的空间。

12.刀槽或沟槽在胎面表面上具有两个特征性主要尺寸:宽度w和长度lo,满足长度lo至少等于宽度w的两倍。刀槽或沟槽因此由至少两个主侧表面界定,所述至少两个主侧表面决定其长度lo并且由底表面连接,两个主侧表面彼此相距非零距离,所述非零距离被称为刀槽或沟槽的宽度w。

13.切口的深度为胎面表面和切口底部之间的最大径向距离。切口深度的最大值被称为胎面深度d。

14.周向凹槽是基本上周向的沟槽,并且侧表面以如下的意义而言是基本上周向的:它们的取向可以在局部围绕周向方向改变约正负45

°

,但是附属于周向凹槽的所有花纹可以存在于胎面四周,形成基本上连续的集合体,即其中不连续部分与花纹的长度相比占小于10%的长度的集合体。

15.围绕轮胎的整个圆周布置的周向凹槽或周向的一组沟槽构成周向肋部边界。肋部是由胎面花纹元件构成的基本上周向且基本上连续的凸起元件,所述胎面花纹元件包含在轮胎的轴向边缘与最近的轴向最外周向边界之间或者包含在两个周向边界之间。肋部是基本上连续的,因为具有明显小于周向凹槽的厚度和/或宽度的沟槽可以位于肋部中。此外,肋部是基本上周向的,因为其周向边界因周向凹槽可具有沿周向成波状的侧表面而可以沿着相关的子午线具有轴向位置变化。在这种情况下,肋部的宽度是在肋部的两个边界上的两个点之间的最小轴向距离,无论它们属于哪条子午线或哪些子午线。

16.轮胎需要满足与诸如磨损、在各种类型的地面上的抓地性、滚动阻力和动态行为的现象相关的众多性能标准。这些性能标准有时会导致使得其他标准降低的技术方案。为了改善整体性能折衷,可以如专利申请ep35229085a1、ep35229087中所公开的那样使工作层成波状。

17.在当前的可持续发展的背景下,节约能源并由此节约原材料是工业的关键目的之一。对于客运车辆轮胎,针对该目的的研究途径之一是减少质量,这样减小了增强各个层(这些层构成胎冠增强件或胎体增强件)的增强元件的断裂强度。

18.然而,减小轮胎增强元件的断裂强度具有降低胎冠对某些物体刺穿的抗性的缺点。因此,存在法规,特别是美国(astm wk20631)和中国(gb 9743-2007)法规,这些法规基于对压头刺穿轮胎胎冠所需的能量的测量。由于在轮胎中使用具有较低断裂强度的增强元件而导致的抗刺穿性降低的结果是这些轮胎不再符合这些法规。因此,这些轮胎不适合在这些国家销售,也不适合作为备用部件进口以及以装配至车辆的状态进口。因此,符合这些

法规对于所有制造商来说都是一个重要的商业问题,无论他们是否在这些国家进行制造。

19.这些刺穿测试通常被称为“断裂能测试”。因此,轮胎在法规要求的测试条件下的断裂能被称为“断裂能性能”。将在文件的其余部分以这种方式提及测试和相关性能。对于同一类型的轮胎,即在同一工厂制得并具有相同结构和相同胎面的轮胎,结果的差幅差不多为10%。

20.对于这种性能,工作层的增强元件的断裂强度被认为是至关重要的,如专利us8662128所示,通过增加密度或通过增加工作层的增强元件的基本丝线的直径来增强。也可以在胎体增强件和工作增强件之间添加局部增强层,该局部增强层中的增强元件与纵向轴线形成20

°

至90

°

之间的角度(de102016202295、de102013107475)。然而,这些技术方案与发明人的主要目的背道而驰,发明人的主要目的是减少质量和节省原材料,或针对相同的质量改善性能。

技术实现要素:

21.因此,本发明的关键目的是提高轮胎在抗刺穿性方面的性能,而且不损害轮胎其他方面的性能。

22.该目的通过一种轮胎实现,该轮胎包括:

[0023]-旨在通过胎面表面与地面接触的胎面,周向中平面穿过胎面的中央,胎面表面包括沟槽,沟槽形成通向胎面表面的空间并且由至少两个经底表面连接的主侧表面界定,

[0024]-至少一个且至多两个由周向边界界定的中央肋部,中央肋部的周向边界为被称作周向凹槽的基本上周向的沟槽或者为周向的一组沟槽,中央肋部满足周向中平面在所述中央肋部的两个边界之间穿过,或者如果周向中平面穿过周向凹槽则中央肋部满足周向中平面在距所述中央肋部的边界之一至多等于15mm的距离穿过,形成一个或多个中央肋部的边界的周向凹槽或周向的一组沟槽的沟槽具有由两个侧表面之间的距离限定的至少等于5mm的宽度w以及由胎面表面和底表面之间的最大径向距离限定的至少等于2mm的深度d,

[0025]-沿径向位于胎面内侧的胎冠增强件和沿径向位于胎冠增强件内侧的胎体增强件,所述胎冠增强件包括工作增强件,所述胎体增强件包括至少一个胎体层,所述工作增强件包括至少一个工作层,每个工作层从径向内曲线沿径向延伸至径向外曲线,每个工作层至少部分地包括涂覆有弹性体材料的金属增强元件,所述金属增强元件相互平行并且与轮胎的周向方向形成绝对值至少等于15

°

且至多等于50

°

的角度,径向最外工作层包括与至少一个中央肋部对准的至少一个中央波状部,所述中央波状部的幅度至少等于1mm,每个中央波状部满足工作层的中央波状部的部分沿径向位于工作层的与周向凹槽或周向的一组沟槽的沟槽的底表面对准的部分的外侧,所述周向凹槽或周向的一组沟槽的沟槽界定竖直对准地在相关中央波状部上方的中央肋部,

[0026]-至少一个局部增强件,所述局部增强件包括至少一个具有增强元件的层并且与径向最外工作层的至少一个中央波状部竖直对准,所述增强元件相互平行并且与轮胎的周向方向形成绝对值至多等于5

°

的角度。

[0027]

因此,本发明的原理是在与胎面的至少一个肋部对准的至少径向最外工作层上,围绕赤道平面产生至少一个波状部。该波状部或这些波状部使所述工作层的一部分更接近胎面表面,因为这部分的波状部沿径向位于所述层的与周向凹槽或周向的一组沟槽的沟槽

对准的部分的外侧,所述周向凹槽或周向的一组沟槽的沟槽界定考虑到接近赤道平面而被称为中央肋部的所述肋部。波状部的幅度至少等于将与所述波状部对准定位的局部增强件的增强元件的直径。将采取措施确保径向最外胎冠层不在轮胎磨损指示器的径向最外点的径向外侧,以确保该层在轮胎的寿命结束时不会因与地面接触而损坏。

[0028]

粗略估计,至少关于在最接近赤道平面的肋部下方的胎面表面的径向最外工作层,当轴向和/或横向负荷施加到所述肋部时,与径向最外工作层没有波状部的技术方案相比变形的橡胶体积减少。结果是,在横向或周向负荷下,所述肋部的变形幅度减小,因此轮胎的行为和滚动阻力得到改善。通过调节一个或多个局部增强件的轴向宽度以适应波状部的尺寸并因此适应竖直对准地在波状部上方的肋部的尺寸,可以将局部增强件的添加限制到严格的所需最低限度。

[0029]

经验表明,为了改善横向负荷下的动态行为方面的性能,本身就足够的标准之一是减小竖直对准地在波状部上方的径向最外工作层的径向外曲线(cre)与胎面表面之间的距离(do)。这使得可以减小胎面的橡胶材料的剪切厚度并减少由这些材料的滞后引起的热量的产生。这些效果对取决于温度的胎面刚度以及在滚动阻力和耐久性方面的性能都是有益的。此外,工作层成波状使得可以通过增加胎冠边缘的弯曲惯性来增加轮胎在横向或周向负荷下的刚度,这引起行为性能的显著改善。在一些轮胎中,胎冠增强件仅包括一个工作层,本发明在这样的情况中也起作用。胎冠增强件可以包括其他增强元件层,如例如环箍层。

[0030]

在一个或多个子午截面上测量工作层的波状部的幅度。幅度等于相关工作层的在相关肋部下方的径向最外点与所述层的径向最内点之间的径向距离,所述径向最内点与构成所述肋部的周向边界的周向凹槽或沟槽的底表面对准。为了测量工作层的幅度,就工作层的几何形状而言,这两个点属于同一种。它们都是在相关工作层的中轴线上或径向内曲线(cri)或径向外曲线(cre)上测量的。

[0031]

为了对轮胎的尺度产生显著影响,这种波状部的幅度需要至少等于1mm。因此,径向最外工作层的径向外曲线(cre)与胎面表面之间的径向距离(do)比径向最外工作层的径向外曲线(cre)与胎面表面之间的径向距离(dc)小至少1mm,该距离是与构成肋部的周向边界的周向凹槽或沟槽的底表面竖直对准地进行测量的,所述肋部竖直对准地在所述波状部的上方。

[0032]

然而,该波状部或这些波状部的存在具有使胎冠增强件的一个或多个层局部远离胎体增强件的一个或多个层移动的效果。现在,本发明的发明人已经发现,断裂能性能尤其取决于胎冠增强件的层和胎体增强件的一个或多个层之间的机械联接。具体而言,增强件的层彼此在径向上越分离,机械联接越小,断裂能方面的性能就越差。因此,在幅度为至少1mm的情况下,除非根据本发明设置有沿径向布置在胎体增强件与径向最外工作层之间的局部增强件,否则机械联接显著减小并且断裂能性能显著受损。这种局部增强件一方面使得与没有波状部的轮胎相比能够恢复或甚至改善断裂能测试中的性能,另一方面能够通过使径向最外工作层在径向上远离胎体增强件的一个或多个层移动来产生波状部。

[0033]

因此,本发明使得可以将断裂能性能提高约15%,但不增加材料的体积,这与具有未定位在径向最外工作层或工作层的波状部中的局部增强件的技术方案不同。

[0034]

断裂能测试通过将压痕工具定位在肋部上而不是周向凹槽中来执行。将其定位在

周向凹槽中将减小从压痕工具到胎冠增强件和胎体增强件的距离,因此会减少在测试期间施加到这些元件上的弯曲力。出于这个原因,压痕工具总是定位在肋部上。因此在肋部之外具有局部增强件不再有任何益处,因为局部增强件的增强元件足够长从而以与其他胎冠增强元件层的增强元件联接的方式吸收负荷。如果不是这种情况,具有肋部的轴向宽度的非常短的增强元件会表现得像增强元件层的断裂元件一样,并且不再对压痕工具的前进提供任何更大的阻力。为了使增强元件是长的,而其轴向宽度由肋部的宽度限定,构思是将它们以与轮胎的周向方向(xx’)成绝对值至多等于5

°

的角度定位。

[0035]

此外,在存在穿过胎面中央的周向凹槽的情况下,断裂能测试未指定将压痕工具定位在这种类型的胎面花纹的两个中央肋部中的哪一个上。为了改善测试的结果,所需的是将局部增强层定位成与径向最外工作层的波状部对准,所述波状部与位于所述周向凹槽的两侧的中央肋部之一对准。考虑到周向凹槽的尺寸,在这种布置中存在的两个中央肋部可以被限定为满足以下的肋部:周向中平面在距所述中央肋部的边界之一至多等于15mm的距离处穿过。

[0036]

通过由局部增强层的增强元件相对于周向轴线形成的角度的绝对值被限制为至多5

°

,一个或多个局部增强件的增强元件是足够长的,从而更好地联接至它们位于其间的胎冠增强层或胎体增强层的其他增强元件。具体而言,在这种情况下,局部增强件的增强元件可以是沿周向铺设的连续丝线或具有丝线的条带。

[0037]

此外,令人惊讶的是,本发明将断裂能测试的差幅降低了至少25%,因此可更好地控制性能。

[0038]

为了在丝毫不损害耐久性能的情况下实现滚动阻力和行为的改善,有利的是径向最外工作层的每个中央波状部的幅度至少等于1.5mm,优选至少等于2mm且至多等于5mm,优选至多等于3mm。

[0039]

为了使工作层在其整个轴向宽度上保持联接,一种优选的技术方案是将局部增强件定位在胎体增强件和径向最内工作层之间。因此,局部增强件优选沿径向位于胎体增强件的外侧,所述胎体增强件沿径向位于径向最内工作层的内侧。

[0040]

为了提高在胎冠抗攻击耐久性方面的轮胎性能的可靠性,有利的是径向最外工作层包括与每个中央肋部对准的中央波状部,每个中央波状部竖直对准地在局部增强件的上方。

[0041]

为了起作用,有利的是每个局部增强件的轴向宽度至少等于5mm且至多等于竖直对准地在所述局部增强件上方的中央肋部的轴向宽度。

[0042]

如果每个局部增强件(6)包括具有以下增强元件的层,则性能是甚至更有利的:增强元件相互平行并且与轮胎的周向方向(xx’)形成绝对值至多等于0.5

°

,优选至多等于0.2

°

,优选等于0

°

的定向角度。在这种情况下,局部增强件由单个沿周向铺设的连续增强元件或具有多个增强元件的条带组成。在铺设单个增强元件的情况下,所述增强元件的各个线圈构成相互平行的增强元件。

[0043]

可以将金属丝线或帘线用于局部增强件的一个或多个层。然而,为了减轻重量、便于扁平化和改善轮胎的噪音性能,有利的是每个局部增强件的增强元件由织物制成并且相互平行,所述织物优选为脂族聚酰胺、芳族聚酰胺、脂族聚酰胺和芳族聚酰胺的组合、聚对苯二甲酸乙二醇酯或人造丝类型,这些材料中的每一种在强度和断裂伸长以及其他标准方

面具有不同的优势。作为优选,局部增强件的增强元件的径向厚度至多等于1.5mm。

[0044]

为了使本发明良好地起作用,优选的是每个局部增强件的增强元件的断裂力至少等于20dan并且至多等于120dan,它们的断裂伸长acc至少等于6%并且优选至多等于30%,全都根据2014年的astm d885/d885m-10a标准测得。

[0045]

为了提高生产率,本发明的一个实施方案是径向最外工作层的每个波状部竖直对准地在至多一个局部增强件的上方,每个局部增强件通过以下方式制得:连续缠绕具有至少两个增强元件的条带来产生至多三个增强元件层。多种厚度可以通过一个或多个条带的连续缠绕体获得,但也可以通过其中使条带在两个铺设圈之间重叠的重叠获得。

[0046]

为了防止一个或多个局部增强件的增强元件之间的摩擦,局部增强件的两个相邻增强元件之间的轴向距离至少等于0.2mm并且至多等于0.4mm,以保持最佳的断裂能性能。

[0047]

当轮胎具有两个工作层时,可以使每个工作层的波状部的幅度最小化的一个可实现的技术方案是使第一局部增强件沿径向位于胎体增强件的外侧并且沿径向位于径向最内工作层的内侧,第二局部增强件沿径向位于径向最内工作层的外侧并且沿径向位于径向最外工作层的内侧。

[0048]

本发明的优点之一是,与其中添加有局部增强件但未将其联接至胎面的肋部的现有技术相比,一个或多个胎体层的增强元件的子午线曲率具有与胎冠增强件的最窄工作层一致的恒定符号。这使得可以避免胎体增强件的一个或多个层的局部屈曲并因此保持其耐久性。

[0049]

本发明在制造期间需要许多特殊的布置。取决于铺设张力,在肋部下方添加角度接近0

°

的局部增强件会干扰所述肋部的扁平化,并因此存在肋部的轴向边缘产生不均匀磨损的风险。这个问题可以通过调节铺设局部增强件的增强元件的张力来克服。具有与肋部对准的局部增强件的肋部越多,在制造期间所需的调节就越复杂。为了降低这种复杂性,因此有利的是径向最外工作层的波状部仅与中央肋部对准地存在。

[0050]

在硬芯上制得的轮胎上更容易实现以铺设张力铺设这样的局部增强层,这是本领域技术人员已知的方法并且能够容易地确保轮胎的固化后的几何形状。然而,也可以在采用轮胎成型鼓的方法中实现以铺设张力铺设这样的层。

[0051]

相比之下,为了在行为和滚动阻力方面的改善,有利的是径向最外工作层的波状部与胎面的所有肋部对准地存在。

[0052]

为了不仅仅使在断裂能测试方面的性能最大化而且使胎冠增强件在刺穿方面的性能也最大化,有利的是局部增强件与径向最外工作层的所有波状部对准地存在。

[0053]

为了在对胎冠的刺穿和攻击方面获得最佳性能而且不会损害滚动阻力,在沟槽或周向凹槽的区域中,径向最外工作层的径向外曲线(cre)与周向沟槽的底表面之间的径向距离(d1)至少等于1mm且至多等于5mm,优选至少等于2mm且至多等于4mm。低于下限,轮胎被证明对攻击过于敏感。超过上限,轮胎的滚动阻力将受到损害。

[0054]

波状部的幅度至少等于1mm,但由于待赋予金属工作层的曲率半径而被限制至5mm,所述金属工作层是刚性的并因此不易变形。

[0055]

有利的是,胎面(例如在胎面的沟槽或周向凹槽中)包括至少一个磨损指示器,并且胎冠增强件的径向最外层的径向外曲线(cre)与胎面表面之间的最小径向距离(du)至少等于胎面表面与磨损指示器的径向最外点之间的径向距离(df)。具体地,重要的是,用户能

够使用磨损指示器看到轮胎已磨损,并且能够在胎冠增强件的径向最外层的增强元件开始出现在胎面表面上之前如此做。

[0056]

有利地,胎冠增强件的径向最外层的径向外曲线(cre)与胎面表面之间的最小径向距离(du)至多等于最接近的周向凹槽的深度d加上2mm并且至少等于最接近的周向凹槽的深度d减去2mm。该技术方案使得可将胎冠增强件的径向最外增强元件层和胎面表面理想地定位。胎冠增强件的径向最外层的径向外曲线(cre)与胎面表面之间的最小径向距离(du)需要在胎冠增强件的径向外部上测量并因此在波状部处测量。

[0057]

优选地,主要沟槽或周向凹槽的深度d至少等于6mm且至多等于20mm。在许多客运车辆轮胎中,在6mm至10mm之间的胎面花纹深度使得可在磨损与滚动阻力性能方面之间取得良好折衷。在用于运载重负荷的车辆的轮胎中,对于相同的折衷,在10至20mm之间的胎面花纹深度是值得考虑的。本发明不限于特定用途的轮胎。

[0058]

在径向最外增强元件层是环箍层的情况下,有利的是,所述层的增强元件由织物制成,所述织物优选为脂族聚酰胺、芳族聚酰胺类型、包括脂族聚酰胺和芳族聚酰胺的组合的类型、聚对苯二甲酸乙二醇酯或人造丝类型,所述增强元件相互平行并且与轮胎的周向方向(xx’)形成绝对值至多等于10

°

的角度b。

[0059]

优选的是,胎冠增强件由两个角度相反的工作层和一个环箍层组成,如现今的许多胎冠增强件一样。

附图说明

[0060]

借助于图1至图5将更好地理解本发明的特征和其它优点,所述图未按比例绘制,而是以简化方式绘制,从而使得更容易地理解本发明。

[0061]

·

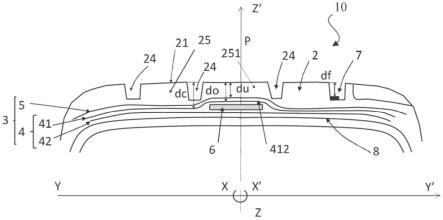

图1描绘了穿过根据本发明的轮胎胎冠的子午截面,该胎冠具有与周向中平面(p)穿过的中央肋部(251)对准的波状部(412)。其示出位于径向最外工作层(41)的波状部(412)下方的局部增强层(6)以及各种径向距离do、du、dc和df。

[0062]

·

图2描绘了穿过根据本发明的轮胎胎冠的子午截面,该胎冠在周向中平面(p)穿过的周向凹槽的任一侧具有与每个中央肋部(251)对准的波状部(412)和局部增强层(6)。其还示出距离w、d和d1。

[0063]

·

图3描绘了穿过根据本发明的轮胎胎冠的子午截面,该胎冠在周向中平面(p)穿过的周向凹槽的任一侧具有与每个中央肋部(251)对准的波状部(412)和两个局部增强层(61、62),所述两个局部增强层(61、62)分别在每个工作层(41、42)的下方。

[0064]

·

图4和图5描绘了胎面的胎面花纹,尤其是周向的一组沟槽(24’),所述周向的一组沟槽(24’)形成中央肋部(251)的周向边界(252)之一。

具体实施方式

[0065]

肋部下方的波状部的布置和尺寸与周向的多组沟槽可以进行多种组合。附图和说明并不试图详细地描述所有这些组合。

[0066]

图1示意性地描绘了穿过根据本发明轮胎10的胎冠的子午截面。笛卡儿参考系(xx’、yy’、zz’)与各自子午平面相关联。轮胎10包括胎面2,所述胎面2旨在通过胎面表面21与地面接触。在胎面中布置有沟槽和周向凹槽24,它们界定包括中央肋部251的肋部25,周

向中平面p穿过所述中央肋部251。在至少一个周向凹槽24中,轮胎10包括至少一个磨损指示器7。轮胎10还包括胎冠增强件3,所述胎冠增强件3包括工作增强件4以及在例如这种情况下的环箍增强件5。工作增强件包括至少一个工作层,在此例如包括两个工作层41和42,每个工作层包括相互平行的增强元件。胎冠增强件3沿径向位于胎体增强件8的外侧。图1还描绘了径向最外工作层41的与该中央肋部251对准的波状部412以及与该波状部对准的局部增强层6。在该变体形式中,仅径向最外工作层41成波状。

[0067]

图2描绘了本发明的变体形式,其在周向中平面p穿过的周向凹槽的任一侧具有与每个中央肋部251对准的波状部412和局部增强层6。该图描绘了周向凹槽,每个周向凹槽具有侧表面241和242、底表面243以及宽度w,该宽度w是侧表面之间的最大轴向距离,其可能从一个周向凹槽24到另一个周向凹槽是不同的。在该变体形式中,仅径向最外工作层41成波状。

[0068]

图3描绘了本发明的类似于图2的变体形式,其具有两个中央肋部251,但在该变体形式中两个工作层41和42成波状,并且在每个波状部的下方设置有局部增强层。

[0069]

图1、图2和图3描绘了以下径向距离:

[0070]-d:沟槽的深度,其是胎面表面21与周向凹槽24的底表面243之间的最大径向距离,

[0071]-dc:径向最外工作层41的径向外曲线cre与胎面表面21之间的径向距离,其是与最接近所述波状部412的周向凹槽24的底表面243对准的距离。

[0072]-df:胎面表面21与磨损指示器7的径向最外点之间的径向距离。

[0073]-do:在波状部412处径向最外工作层41的径向外曲线cre与胎面表面之间的径向距离。

[0074]-du:胎冠增强件3的径向最外层的径向外曲线(cre)与胎面表面21之间的最小径向距离。

[0075]-d1:径向最外工作层41的径向外曲线cre与周向凹槽25的底表面243之间的径向距离。

[0076]

通过在两个子午平面上切割轮胎来获得穿过轮胎的子午截面。该截面或这些截面用于确定各种径向距离。

[0077]

图4和图5描绘了胎面,其中肋部251在一侧由周向凹槽24界定,而在另一侧由周向的一组沟槽24’界定。图4描绘了周向的一组沟槽24’,其中中央肋部的周向边界252是明显的。图5描绘了周向的一组沟槽24’,其中所述组的沟槽的轴向位置有变化。在这种情况下,中央肋部的边界252仅是基本上轴向的。在这种情况下,就如在基本上周向的凹槽的情况下,穿过所述边界252上与中央肋部的中央最接近的那些点的所述边界被外推为周向平面。

[0078]

本发明在旨在装配客运车辆的尺寸为295/35r20的轮胎a上实施。胎面花纹的沟槽的深度d介于4mm至7mm之间并且在周向凹槽的情况下等于7mm,宽度w在沟槽的情况下是可变的并且在周向凹槽的情况下等于15mm。胎冠增强件由两个工作层和环箍层组成,工作层的增强元件与周向方向形成+38

°

或-38

°

的角度,环箍层的增强元件与周向方向形成+3

°

或-3

°

的角度。

[0079]

径向最外工作层在胎面的中央肋部下方成波状。在中央肋部下方的波状部的幅度为1.2mm。波状部的轴向宽度等于21mm。在波状部设置有轴向宽度为20mm的局部增强层,其

由直径等于0.65mm且铺设间距为0.85mm的尼龙-芳纶混合材料制成。径向最外工作层41的径向外曲线cre与周向凹槽25的底表面243之间的径向距离d1在2mm至3.5mm之间。

[0080]

将轮胎a与相同尺寸的轮胎b进行比较,轮胎b除了工作层没有成波状并且没有局部增强层之外具有相同的特征。

[0081]

在滚动阻力方面的改进在标准机器上进行评估,所述标准机器用于进行根据iso 2850:2009标准化的测量。测试表明与参考轮胎b相比改善了2%以上。

[0082]

此外,对本领域技术人员熟知的pacejka轮胎行为模型的特征dz的测量表明,对于2.6巴的热压力,该特征有2%至3%的改善。取决于应力负载条件,干抓地力的改善在0至1%之间变化。

[0083]

与轮胎b相比,轮胎a的断裂能性能改善了15%,而并未增加质量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1