包括胎面的轮胎的制作方法

1.本发明涉及一种用于机动车辆的称为“全季”轮胎的轮胎。更具体地,本发明适用于旨在安装于乘用车辆或厢式货车的轮胎。

背景技术:

2.众所周知,称为“全季”轮胎的轮胎是一种在雪地/潮湿地面上的抓地力之间提供极好折衷的同时仍保持干燥地面上的良好性能的轮胎。这些轮胎旨在无论天气如何,全年安全行驶。这些轮胎通常已获得3pmsf(3peak mountain snow flake)冬季认证,证明了其在雪地和潮湿地面上的出色性能。该认证特别地标示在此类轮胎的一个或两个胎侧上。

3.文献wo 2016/134988公开了一种具有胎面的全季轮胎,所述胎面包括两个边缘和一个中心。所述胎面是定向的并且包括多个橡胶材料块体。更具体地,多个块体的每个块体具有以角度β1整体延伸的中心区域,所述角度β1相对于轴向方向至少大于35度并且至多小于65度。多个块体的每个块体还具有边缘区域,所述边缘区域以角度β3整体延伸,所述角度β3相对于所述轴向方向至少大于0度并且至多小于10度。最后,多个块体的每个块体在块体的中心区域与边缘区域之间具有中间区域,所述中间区域与所述轴向方向形成角度β2。

4.在雪地上的抓地力与潮湿地面上的抓地力之间的折衷方面以及在干燥地面上的抓地力方面,始终存在改进全季轮胎的性能的需求。

技术实现要素:

5.本发明试图至少部分地满足这种需求。

6.更具体地,本发明试图在改进全季轮胎在雪地/潮湿地面上的抓地力之间的折衷的同时改进在干燥地面上的抓地力方面的性能。

7.本发明涉及一种包括胎面的轮胎。

[0008]“轮胎”是指由橡胶材料制成的所有类型的在行驶期间受到内部压力或在行驶期间不受到这种内部压力(这是没有压缩空气的无气外胎的情况,例如tweel

tm

类型)的外胎。

[0009]

更具体地,本发明涉及一种包括宽度为w的定向胎面的轮胎。

[0010]

胎面包括两个边缘和中心c。边缘界定了该胎面和两个胎侧之间的边界。中心c将胎面分成宽度基本相等的两个部分。胎面在其两个部分的一个部分上包括沿周向方向依次排列的多个块体组。

[0011]“周向方向”是指与以旋转轴线为中心的任何圆相切的方向。该方向垂直于轴向方向和径向方向两者。

[0012]“轴向方向”是指平行于轮胎的旋转轴线的方向。

[0013]“径向方向”是指垂直于轮胎的旋转轴线的方向(该方向对应于所述胎面中心处的胎面的厚度的方向)。

[0014]

每个块体组包括至少一个块体。“块体”是指由沟槽界定的凸起元件并包括侧壁和接触面,所述接触面旨在在行驶期间与地面接触。在块体组仅包括一个单个块体的情况下,

所述块体组和所述块体是合并的。

[0015]“沟槽”是指界定所述沟槽的材料壁部之间的距离大于2mm并且深度大于或等于1mm的空隙。

[0016]“刀槽”是指界定所述刀槽的材料壁部之间的距离小于或等于2mm并且深度大于或等于1mm的空隙。

[0017]

每个块体组以一定的非零曲率从胎面的一个边缘朝向所述胎面的中心延伸。以这种方式弯曲的块体组限定了胎面的定向性。

[0018]

每个块体组具有橡胶材料的总体积vt。“橡胶材料”是指弹性体配混物类型的聚合物材料,即,通过混合至少一种弹性体、至少一种增强填料和交联体系获得的聚合物材料。

[0019]

每个块体组由侧面、底表面和接触表面界定。橡胶材料的总体积vt对应于这些不同边界之间的块体组所包含的材料的体积。橡胶材料的总体积vt不包括块体组中的空隙(沟槽、刀槽)所占据的体积。

[0020]

在块体组的侧面中,前缘面与后缘面之间存在区别。

[0021]“前缘面”是指在轮胎的优选行驶方向上首先与路面接触的所述块体组的表面。块体组的前缘面仅在块体组的同一侧上延伸。因此,如果块体组仅包括一个块体,则该块体组的前缘面在该块体的侧壁上延伸。如果块体组包括若干个块体,则该块体组的前缘面在若干个不同块体的侧壁上延伸。

[0022]“后缘面”是指在轮胎的优选行驶方向上最后与路面接触的所述块体组的表面。块体组的后缘面仅在块体组的同一侧上延伸。因此,如果块体组仅包括一个块体,则该块体组的后缘面在该块体的侧壁上延伸。如果块体组包括若干个块体,则该块体组的后缘面在若干个不同块体的侧壁上延伸。

[0023]

对于至少一个块体组,轮胎包括空腔组,所述空腔组包括至少一个空腔。“空腔”是指当胎面为新的时通向块体组的侧面的沟槽或刀槽类型的空隙。

[0024]

空腔组在所述块体组的后缘面上延伸。胎面在所述胎面的径向内侧具有底部,并且该块体组具有高度h。空腔组位于胎面的底部与所述高度h的一半之间。

[0025]

当车辆制动时,块体组的后缘面受到特别高的应力。在该制动期间,块体组与地面之间的机械相互作用是显著的。更具体地,在该制动期间,块体组经由块体组的接触表面与地面接触。块体组倾向于沿地面滚滑并且在后缘面附近施加过压。如果该过压过大,可能会导致接触表面与地面分离,从而妨碍轮胎的制动。后缘面上存在的空腔组降低了该块体组的刚度。制动时过大的过压降低。因此改善了制动时轮胎在干燥地面上的抓地力。此外,当胎面达到一定程度的磨损时,所有的空腔通向胎面表面,从而在该胎面表面上提供额外的空隙。尽管胎面磨损,但这些额外的空隙使得能够在潮湿地面或雪地上保持轮胎的良好抓地力。

[0026]

在一个优选的实施方案中,空腔组具有半径为r的凹形,其中,所述半径r至少等于0.5mm并且至多等于1.5mm。

[0027]

在一个优选的实施方案中,空腔组具有深度p,所述深度p至少等于0.2mm并且至多等于1.5mm。优选地,深度p至少等于0.5mm并且至多等于1mm。

[0028]

在一个优选的实施方案中,块体组包括沿所述块体组的长度延伸的刀槽。块体组包括另一空腔组,所述另一空腔组从中位刀槽朝向块体组的前缘面延伸。所述另一空腔组

在径向上处于与所述块体组的后缘面的空腔组相同的水平。

[0029]

在一个优选的实施方案中,块体组包括限定了块体组中的空隙体积ve的多个空隙(例如沟槽、刀槽或者空腔)。空隙体积ve与块体组的橡胶材料的总体积vt的比值确定了体积空隙比tev,使得tev=ve/vt。体积空隙比至少等于0.24并且至多等于0.35。

[0030]

在优选的实施方案中,所有或部分的空隙在块体组的接触表面上以刀槽密度sd形成一个或多个刀槽。该刀槽密度sd对应于:刀槽在轴向方向上的投影长度的总和与间距p乘以胎面的宽度w的一半的乘积的比值,全部乘以1000,使得所述间距p与块体组相关,其中,n是图案中的刀槽的数量,lpyi是第i个刀槽的投影长度。块体组中的刀槽密度sd至少等于10mm-1

并且至多等于70mm-1

。

[0031]

在优选的实施方案中,在新的胎面中,块体组的最大高度至少等于5.5mm并且至多等于9mm,优选地,至多等于7.5mm。

[0032]

在优选的实施方案中,块体的橡胶材料的组合物的玻璃化转变温度tg介于-40℃至-10℃之间,优选介于-35℃至-15℃之间,并且在60℃下测量的复数动态剪切模量g*介于0.5mpa至2mpa之间,优选介于0.7mpa至1.5mpa之间。

[0033]

弹性体配混物的常规物理特性是其玻璃化转变温度tg,即,弹性体配混物从可变形橡胶态转变为刚性玻璃态的温度。根据标准astm d 5992-96,弹性体配混物的玻璃化转变温度tg通常在弹性体的配混物的动态性能的测量期间在粘度分析仪(metravib va4000)上进行测定。动态性能在经硫化的弹性体配混物的样品上测量,也就是说,弹性体配混物已经固化到至少90%的转化程度,该样品具有厚度等于2mm并且横截面面积等于78.5mm2的圆柱形试样的形式。记录弹性体配混物的样品对简单交变正弦剪切应力的响应,该剪切应力的峰间幅值等于0.7mpa,频率等于10hz。以+1.5℃/min的恒定升温速率进行温度扫描。利用的结果通常是复数动态剪切模量g*(其包括弹性部分g’和粘性部分g”)和动态损失tgδ(其等于比值g”/g’)。玻璃化转变温度tg是在温度扫描期间动态损失tgδ达到最大值时的温度。在60℃下测量的g*的值表示橡胶材料的刚度,也就是其对弹性变形的抵抗力。

[0034]

在优选的实施方案中,轮胎具有3pmsf冬季认证,所述认证标示在轮胎的胎侧上。

附图说明

[0035]

在阅读通过完全非限制性示例给出并且由所附附图进行说明的实施方案的详细描述后,将更好地理解本发明,其中:

[0036]

图1是根据现有技术的轮胎的示意性立体图;

[0037]

图2是根据另一现有技术的轮胎的局部横截面的示意性立体图;

[0038]

图3是根据本发明第一实施方案的轮胎的胎面为新的时的详细的局部视图;

[0039]

图4是图3的胎面的块体的放大视图;

[0040]

图5是图4的块体的立体图;

[0041]

图6是图4的块体的集中于空腔的另一局部立体图;

[0042]

图7是图4的块体的径向截面示意图,所述截面取自图6的空腔;

[0043]

图8示出了在干燥地面上制动时图4的块体上的压力水平;

[0044]

图9是通过根据本发明第二实施方案的胎面的块体的横截面的示意图。

[0045]

本发明不限于所呈现的实施方案和变体形式,并且其他实施方案和变体形式对于本领域技术人员将变得显而易见。

[0046]

在各个附图中,相同或相似的元件具有相同的附图标记。

具体实施方式

[0047]

图1示意性地描绘了根据现有技术的轮胎10。该轮胎10包括胎面20和两个胎侧30a、30b(在此仅描绘了其中一个),所述胎面20和所述胎侧30a、30b覆盖胎体40(其在图1中未示出)。图2更具体地详述了根据现有技术的轮胎10的胎体40。因此,该胎体40包括胎体增强件41和两个胎圈43,所述胎体增强件41由涂覆有橡胶组合物的丝线42构成,每个胎圈43包括将轮胎10保持在轮辋(轮辋未示出)上的环形增强结构44(在这种情况下为胎圈线)。胎体增强件41锚固在每个胎圈43中。胎体40还包括胎冠增强件,该胎冠增强件包括两个工作帘布层44和45。工作帘布层44和45中的每个层通过丝状增强元件46和47增强,所述丝状增强元件46和47在每个层内平行并且从一个层至另一个层交叉,与周向方向x形成介于10

°

至70

°

之间的角度。

[0048]

轮胎进一步包括沿径向布置在胎冠增强件外侧的环箍增强件48。该环箍增强件48由增强元件49形成,所述增强元件49沿周向定向并且以螺旋状缠绕。图2中描绘的轮胎10是“无内胎”轮胎。该轮胎包括由不渗透充气气体的橡胶组合物制成的覆盖轮胎的内表面的“内衬”。

[0049]

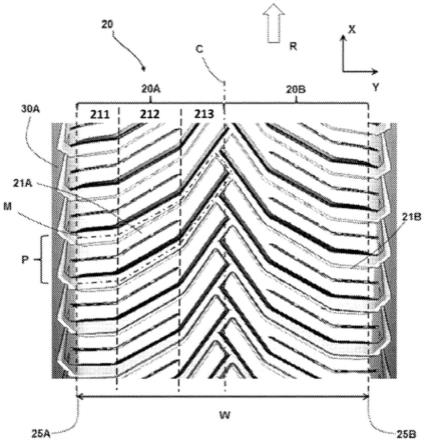

图3是根据本发明的胎面20的详细局部视图。在此,胎面20是新的。该胎面20包括宽度(w/2)基本相等的两个胎面部分20a、20b。每个胎面部分20a、20b分别包括多个块体组21a、21b。块体组在周向方向上依次排列。更具体地,一个块体组属于间距为p的图案m。该图案m在轮胎的圆周上重复n次。这种重复可以是“等维”重复。那么,该胎面称为单间距。作为替代方案,这种重复可以以不同的放大倍数发生。那么,该胎面称为多间距。

[0050]

每个块体组21a、21b分别从胎面20的边缘25a、25b中的一个边缘以非零曲率延伸至中心轴线c。因此,中心轴线c包括分别来自胎面20的边缘25a、25b的交替的块体21a、21b。在此,胎面20被认为是定向的,这意味着对块体21a、21b进行特殊地布置以根据预定的旋转方向来优化轮胎的行为特性。该旋转方向通常由轮胎胎侧上的箭头标示(图3中标记为r的箭头)。

[0051]

在图1的实施方案中,每个块体组21a、21b包括单个块体。作为替代方案,块体组可以包括数量大于或等于2的块体。然后,在每个块体组中,块体由至少一个沟槽隔开。该沟槽沿轴向方向或倾斜方向延伸,所述倾斜方向具有沿周向方向的非零分量和沿轴向方向的非零分量。

[0052]

应当注意,块体的最大高度至少等于5.5mm并且至多等于9mm。作为优选,块体的最大高度至多等于7.5mm。该最大高度是针对处于中心轴线c处的块体测量的。该最大高度对应于胎面的胎面表面23(如图7和图9所示)与底表面24(如图7和图9所示)之间的距离。块体的最大高度对应于界定该块体的沟槽的最大深度。

[0053]

胎面20的“胎面表面”23是指在正常行驶条件下与地面接触的轮胎的所有点组合在一起的表面。这些与地面接触的点属于块体的接触面。对于轮胎,“正常行驶条件”是由etrto(欧洲轮胎和轮辋技术组织)标准定义的使用条件。这些使用条件规定了与轮胎的承

载能力相对应的参考充气压力,如轮胎的负载指数和速度等级所示。这些使用条件也可以称为“标称条件”或“工作条件”。

[0054]“底表面”24是指穿过胎面20的沟槽的径向内部的点的理论表面。因此,“底表面”24界定了轮胎的胎面20与胎体40之间的边界。该底表面24在胎面20的第一边缘25a与第二边缘25b之间延伸。

[0055]

请记住,胎面20的“边缘”25a、25b是指胎面20与胎侧30a、30b之间的各自的边界。这两个边缘25a、25b彼此相距对应于胎面20的宽度的值w。这两个边缘25a、25b位于距中心轴线c相等的距离处。

[0056]

还将注意,冬季认证3pmsf标记在轮胎的胎侧30a、30b中的至少一个上。

[0057]

图4是图3的块体组21a的放大视图。该块体组21a由接触表面23、底表面24和侧面26、27、28界定。在这些侧面中,前缘面26、后缘面27和中心面28之间存在区别。接触表面23、底表面24、前缘面26、后缘面27、中心面28和边缘25a界定了包含在该块体组21a中的橡胶材料的总体积vt。

[0058]

包含在块体组21a中的橡胶材料的总体积vt可以按照以下方法进行确定:

[0059]-将块体组21a与胎面的其余部分分离;

[0060]-对新的块体组21a进行称重;

[0061]-然后将该块体组刨平直到达到最大磨损状态,即,直到达到底表面24;

[0062]-对由此刨平的块体组21a进行称重;

[0063]-新的块体组21a与磨损的块体组之间质量的差值给出了包含在块体组21a中的橡胶材料的质量;

[0064]-橡胶材料的总体积vt根据包含在块体组21a中的橡胶材料的质量和该橡胶材料的密度确定。

[0065]

用于确定包含在该块体组21a中的橡胶材料的总体积vt的另一种方法是充分利用能够直接数字化复杂物体的体积的3d扫描仪的能力。例如,这种扫描仪的一个示例为wolf&beck的利用激光探头的tmm-570计量机。

[0066]

在此,块体组21a分为三个主要部分,包括:边缘部分211、延伸边缘部分211的中间部分212、延伸中间部分212的中心部分213。在此,块体组21a的每个主要部分具有特定于该主要部分的主延伸方向。因此,边缘部分211主要整体平行于轴向方向y延伸。中心部分213相对于轴向方向y陡峭地倾斜,中间部分212具有介于边缘部分211的倾斜度与中心部分213的倾斜度之间的倾斜度。因此,该块体组21a表现出非零的总曲率。

[0067]

此外,块体组21a包括沿所述块体组21a的长度延伸的刀槽22。更具体地,刀槽22在边缘部分211和中间部分212中延伸。该刀槽22遵循边缘部分211和中间部分212的倾斜度。在这两个部分211、212中,刀槽22将块体组21a分成宽度大致相等的两个区域。在此要注意的是,刀槽22没有在块体组21a的中心部分213中延伸。刀槽22具有在轴向方向y上的投影长度lpy。因此能够确定块体组21a中的刀槽密度sd。该刀槽密度sd对应于:刀槽22的投影长度lpy与包含块体组21a的图案m的间距p乘以胎面的宽度w的一半的乘积的比值,全部乘以1000,使得在此,刀槽密度sd至少等于10mm-1

并且至多等于70mm

‑1。

[0068]

块体组21a还包括空腔组29。该空腔组29在图5至图7中是明显可见的。在此,空腔组29包括在块体组21a的后缘面27上延伸的单个空腔。因此,空腔组29定位在底表面24附近,在所述底表面24和高度的一半h/2之间。作为优选,空腔组29在块体组21a的中间部分212中延伸。

[0069]

因此,由所有空腔29构成的空隙体积至少等于块体组21a的橡胶材料的总体积vt的1%并且至多等于橡胶材料的所述总体积vt的5%。

[0070]

如图7中更具体地示出的,空腔组29具有凹入的整体形状。因此,空腔组29包括底部291和位于底部291与后缘面27之间的中间部分292。底部291是圆形的,并且从横截面看,半径r至少等于0.5mm并且至多等于1.5mm。中间部分292提供底部291与后缘面27之间的连接。因此,该中间部分292朝向底表面24延伸,与后缘面27形成角度α。该角度α至少等于30

°

并且至多等于70

°

。应当注意的是,在图7的示例中,后缘面27相对于径向方向z倾斜。作为变体形式,后缘面27平行于该径向方向z。

[0071]

空腔组29也具有深度p。该深度p至少等于0.2mm并且至多等于1.5mm。作为优选,深度p至少等于0.5mm并且至多等于1mm。最后,该块体组21a具有在底表面24与接触表面23之间测量的高度h。当胎面为新的时,该高度h至少等于5.5mm并且至多等于9mm。作为优选,当胎面为新的时,高度h至多等于7.5mm。

[0072]

图8示出了在地面50上制动时空腔组29对施加到块体组21a上的压力水平的影响。更具体地,图8示出了第一压力分布图51a和第二压力分布图51b。第一压力分布图51a示意性地示出了通过块体组21a的压力在前缘面26至刀槽22之间的分布。在制动阶段,压力在刀槽22附近采用最大值pmax1。第二压力分布图51b示意性地示出了通过块体组21b的压力在刀槽22至后缘面27之间的分布。在制动阶段,压力在后缘面27附近采用最大值pmax2。应当注意的是,在后缘面27上的空腔组29的存在降低了最大值pmax2,使其低于最大值pmax1。

[0073]

图9示出了本发明的第二实施方案,其中,块体组21a包括另一空腔组59,所述另一空腔组59从中位刀槽22朝向块体组21a的前缘面26延伸。该另一空腔组59在径向上处于与块体组21a的后缘面27的空腔组29相同的水平n。该另一空腔组59从刀槽22延伸。该另一空腔组59包括至少一个空腔。更具体地,另一空腔组59具有凹入的整体形状。因此,另一空腔组59包括底部591和位于底部591与刀槽22之间的中间部分592。底部591是圆形的,并且从横截面看,具有的半径r’至少等于0.5mm并且至多等于1.5mm。有利地,另一空腔组59的半径r’与空腔组29的半径r相等。中间部分592提供底部591与刀槽22之间的连接。该中间部分592规定了块体组21a中的另一空腔组59的总体延伸方向。因此,另一空腔组59朝向底表面24延伸,与刀槽22形成角度α’。该角度α’至少等于30

°

并且至多等于70

°

。有利地,另一空腔组59的角度α’与空腔组29的角度α相等。

[0074]

另一空腔组59也具有深度p’。该深度p’至少等于0.2mm并且至多等于1.5mm。优选地,深度p’至少等于0.5mm并且至多等于1mm。有利地,另一空腔组59的深度p’与空腔组29的深度p相等。

[0075]

空腔组29、另一空腔组59和刀槽22限定了块体组21a中的空隙体积ve。该空隙体积ve与块体组的橡胶材料的总体积vt的比值确定了体积空隙比tev,使得tev=ve/vt。该体积空隙比至少等于0.24并且至多等于0.35。

[0076]

对于图1至图9所示的所有实施方案,各个块体组由橡胶材料形成。在一个优选的实施方案中,这种橡胶材料的组合物的玻璃化转变温度介于-40℃至-10℃之间,优选介于-35℃至-15℃之间,并且在60℃下测量的剪切模量介于0.5mpa至2mpa之间,优选介于0.7mpa至1.5mpa之间。

[0077]

在一个优选的实施方案中,块体组的橡胶材料的组合物至少基于:

[0078]-弹性体基质,其包含大于50重量%的带有硅烷醇官能团和胺官能团的溶液sbr;

[0079]-20phr至200phr的至少一种二氧化硅;

[0080]-用于将二氧化硅与溶液sbr偶联的偶联剂;

[0081]-10phr至100phr的tg大于20℃的烃类树脂;

[0082]-15phr至50phr的液体增塑剂。

[0083]

该优选实施方案中的溶液sbr是在溶液中制备的丁二烯和苯乙烯的共聚物。其特征在于带有硅烷醇官能团和胺官能团。例如,带有硅烷醇官能团和胺官能团的溶液sbr的硅烷醇官能团可以通过利用带有烷氧基硅烷基团的硅烷对弹性体链进行氢化硅烷化来引入,然后通过水解烷氧基硅烷官能团得到硅烷醇官能团。如ep 0778311中所述,带有硅烷醇官能团和胺官能团的溶液sbr的硅烷醇官能团同样可以通过活性弹性体链与环状聚硅氧烷化合物的反应来引入。例如,带有硅烷醇官能团和胺官能团的溶液sbr的胺官能团可以通过使用带有这种官能团的引发剂引发聚合来引入。根据专利申请ep 2285852中描述的过程,通过使活性弹性体链与带有烷氧基硅烷官能团和胺官能团的化合物反应,然后通过水解烷氧基硅烷官能团得到硅烷醇官能团,同样可以制备带有硅烷醇官能团和胺官能团的溶液sbr。根据该制备过程,硅烷醇官能团和胺官能团优选位于溶液sbr的链内,不包括链的端部。由溶液sbr带有的烷氧基硅烷官能团水解产生硅烷醇官能团的反应可以根据专利申请ep 2266819a1中描述的过程或者通过对含有溶液sbr的溶液进行气液分离的步骤进行。胺官能团可以为伯胺、仲胺或叔胺,优选为叔胺。

[0084]

本发明不限于所呈现的实施方案和变体形式,并且其他实施方案和变体形式对于本领域技术人员将变得显而易见。

[0085]

因此,块体组可以包括由两个沟槽隔开的三个块体。沟槽将一定的柔韧性引入到胎面,使其更好地与地面接触。

[0086]

因此,空腔组可以包括数量大于1的空腔。因此,这些空腔沿块体组的长度对齐。这些空腔的大小可以相同或者不同。

[0087]

因此,块体组可以包括多个刀槽。然而,块体组中这些刀槽的密度sd小于或等于70mm-1

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1