用于机动车辆的后下控制臂的制作方法

1.本发明涉及用于机动车辆的后下控制臂。具体地,本发明涉及用于具有后轮驱动推进或四轮驱动系统或电动或混合动力系的车辆的后下控制臂。

背景技术:

2.这些类型的车辆的后悬架组件受到与由后推进装置施加的力矩相关联的高强力,并且根据车辆的类型来承载与以下元件中的一者或多者相关联的重要重量:电动马达、电池、内燃发动机、四轮驱动管理装置等。

3.这种施加在后悬架上的高扭矩和负载的结合对将后轮链接至车辆的其余部分的结构元件产生了挑战性条件,在所述结构元件中普遍的是后下控制臂,这些后下控制臂可以说是将后轮链接至车辆的车身的最重要的结构部件。

4.除了后下控制臂的上述结构要求,还存在使后下控制臂的重量降低的努力。实际上,汽车制造商正在不断地寻找减重解决方案,通常来解决与内燃发动机车辆的气体消耗相关联的环境问题,并且在电动车辆或混合动力车辆的情况下提供更长的驱动自主性。在后下控制臂的具体情况下,部件的质量是特别关键的,因为部件的质量包括在车辆的所谓非簧载质量中。该非簧载质量与不由车辆的悬架弹簧支承的所有元件相对应。该非簧载质量包括轮和下控制臂。减小车辆的非簧载质量是改善车辆操纵和总体乘客舒适性的关键因素。

5.也被称为掀盖式设计的中空后下控制臂设计已经出现在市场上以解决重量减轻的挑战并且以能够使用片材金属冲压而不是铸造来生产后下控制臂,铸造通常更昂贵且生产力更低。比如例如由kr20170079400公开的这些设计包括:顶部部件和底部部件,顶部部件和底部部件围绕它们的边缘结合在一起;以及孔,该孔容纳弹簧架。尽管这个概念在使部件的重量降低方面确实是成功的,但是这个概念在振动性能方面通常不令人满意,因为顶部部件和底部部件的较大的大致平坦的表面在面板模式下产生共振且表现出差的性能。这个概念在刚度方面也不令人满意,因为较大的大致平坦的表面将在弯曲或扭转负载下倾向于变形。

技术实现要素:

6.本发明的目的是通过提供具有掀盖式设计的下述后下控制臂来弥补当前掀盖式设计的缺点:所述后下控制臂保持工业可制造性并且具有改善的振动性能和刚度性能并且还提供了附加的重量减轻。

7.为此,本发明涉及:

8.一种用于机动车辆的后下控制臂,所述后下控制臂包括一起限定中空体积的顶部部件和底部部件,所述顶部部件和底部部件各自分别包括:

[0009]-顶部水平表面和底部水平表面,所述顶部水平表面和所述底部水平表面分别由顶部水平表面外周缘和底部水平表面外周缘界定;

[0010]-顶部侧壁和底部侧壁,所述顶部侧壁和所述底部侧壁沿着顶部水平表面外周缘的至少一部分和底部水平表面外周缘的至少一部分在与水平面相比至少45

°

的大致方向上延伸,所述顶部侧壁和所述底部侧壁由顶部侧壁外周缘和底部侧壁外周缘界定;

[0011]-顶部第一孔和底部第一孔,所述顶部第一孔和所述底部第一孔分别包括在与水平面相比至少45

°

的大致方向上延伸的顶部第一孔侧壁和底部第一孔侧壁,所述顶部第一孔侧壁和所述底部第一孔侧壁由顶部第一孔侧壁外周缘和底部第一孔侧壁外周缘界定;

[0012]-顶部第二孔和底部第二孔,所述顶部第二孔和所述底部第二孔分别包括在与水平面相比至少45

°

的大致方向上延伸的顶部第二孔侧壁和底部第二孔侧壁,所述顶部第二孔侧壁和所述底部第二孔侧壁由顶部第二孔侧壁外周缘和底部第二孔侧壁外周缘界定;

[0013]

其中,所述顶部部件和所述底部部件通过下述方式结合在一起:

[0014]-通过将所述顶部水平表面外周缘的至少一部分和所述底部水平表面外周缘的至少一部分紧固在一起,

[0015]-通过将所述顶部第一孔侧壁外周缘的至少一部分和所述底部第一孔侧壁外周缘的至少一部分紧固在一起,

[0016]-并且通过将所述顶部第二孔侧壁外周缘的至少一部分和所述底部第二孔侧壁外周缘的至少一部分紧固在一起。

[0017]

发明人已经发现,与现有技术设计相比引入附加的孔出乎意料地允许增强的振动性能和刚度性能。发明人还已经发现,可以使用工业上可行的方法来制造这种部件。

[0018]

依据单独考虑的或根据任何可能的技术组合考虑的根据本发明的后下控制臂的其他可选特征:

[0019]-顶部部件和底部部件通过焊接而结合在一起。

[0020]-顶部第一孔侧壁外周缘和底部第一孔侧壁外周缘通过第一中间部件的中间部结合在一起,其中,顶部第一孔侧壁外周缘沿着顶部第一孔组件外缘附接至第一中间部件,底部第一孔侧壁外周缘沿着底部第一孔组件外缘附接至第一中间部件,并且其中,所述顶部第一孔组件外缘定位成在高程方向上高于所述底部第一孔组件外缘。

[0021]-顶部第二孔侧壁外周缘和底部第二孔侧壁外周缘通过第二中间部件的中间部结合在一起,其中,顶部第二孔侧壁外周缘沿着顶部第二孔组件外缘附接至第二中间部件,底部第二孔侧壁外周缘沿着底部第二孔组件外缘附接至第二中间部件,并且其中,所述顶部第二孔组件外缘定位成在高程方向上高于所述底部第二孔组件外缘。

[0022]-后下控制臂包括用于车辆的底盘元件的四个附接点,所述四个附接点配备有包括振动阻尼材料的衬套。

[0023]-顶部侧壁和底部侧壁不分别围绕顶部水平表面外周缘的整个长度和底部水平表面外周缘的整个长度延伸,顶部侧壁和底部侧壁不延伸的区域分别被称为顶部侧壁开孔和底部侧壁开孔,并且其中,衬套位于所述顶部侧壁开孔的至少一部分与所述底部侧壁开孔的至少一部分之间。

[0024]-顶部部件和底部部件由根据2009年10月公布的iso标准iso6892-1测量的极限拉伸强度高于780mpa的钢制成。

[0025]

本发明还涉及一种用于生产如上所述的后下控制臂的方法,所述方法包括以下步骤:

[0026]

a/提供第一平坦片材、第二平坦片材;

[0027]

b/使所述第一平坦片材和所述第二平坦片材成形以生产顶部部件和底部部件,顶部部件和底部部件分别包括顶部水平表面和底部水平表面、顶部侧壁和底部侧壁、顶部水平表面外周缘和底部水平表面外周缘、顶部侧壁外周缘和底部侧壁外周缘,顶部部件和底部部件还分别包括顶部第一孔和底部第一孔,所述第一孔分别包括顶部第一孔侧壁和底部第一孔侧壁、以及顶部第一孔侧壁外周缘和底部第一孔侧壁外周缘,并且顶部部件和底部部件还分别包括顶部第二孔和底部第二孔,所述第二孔分别包括顶部第二孔侧壁和底部第二孔侧壁、以及顶部第二孔侧壁外周缘和底部第二孔侧壁外周缘;

[0028]

c/通过下述方式将所述顶部部件和所述底部部件结合在一起:通过将顶部部件和底部部件沿着顶部侧壁外周缘的至少一部分和底部侧壁外周缘的至少一部分紧固在一起,通过将顶部部件和底部部件沿着顶部第一孔侧壁外周缘的至少一部分和底部第一孔侧壁外周缘的至少一部分紧固在一起,并且通过将顶部部件和底部部件沿着顶部第二孔侧壁外周缘的至少一部分和底部第二孔侧壁外周缘的至少一部分紧固在一起。

[0029]

依据单独考虑的或根据任何可能的技术组合考虑的根据本发明的后下控制臂生产方法的其他可选特征,该方法还包括以下步骤:

[0030]-提供第一中间部件,并且将顶部第一孔侧壁外周缘和底部第一孔侧壁外周缘结合至所述第一中间部件以形成顶部第一孔组件外缘和底部第一孔组件外缘,

[0031]-提供第二中间部件,并且将顶部第二孔侧壁外周缘和底部第二孔侧壁外周缘结合至所述第二中间部件以形成顶部第二孔组件外缘和底部第二孔组件外缘,

[0032]-提供包括振动阻尼材料的衬套,并且将所述衬套定位在先前布置的顶部侧壁开孔与底部侧壁开孔之间。

附图说明

[0033]

本发明的其他方面和优点将在阅读通过示例给出且参照附图做出的以下描述时呈现,在附图中:

[0034]

图1是根据本发明的车辆的整体透视图。

[0035]

图2是根据本发明的后悬架系的整体透视图。

[0036]

图3是根据本发明的后支架和后下控制臂组件的透视图。

[0037]

图4是根据本发明的后下控制臂组件和轮的侧视立体图。

[0038]

图5是根据本发明的后下控制臂的立体图。

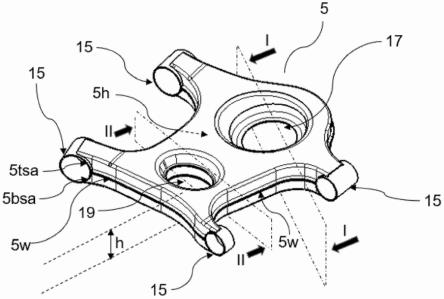

[0039]

图6是根据本发明的后下控制臂的分解图。

[0040]

图7是根据本发明的后下控制臂沿着图5中限定的i-i横截平面的横截面图。

[0041]

图8是根据本发明的后下控制臂沿着图5中限定的ii-ii横截平面的横截面图。

具体实施方式

[0042]

在以下的描述中,根据所安装的车辆的通常方向来限定术语“上”、“下”、“前”、“后”、“横向”和“纵向”。更具体地,根据车辆的高程方向来限定术语“上”和“下”,根据车辆的前/后方向来限定术语“前”、“后”和“纵向”,并且根据车辆的宽度来限定术语“横向”。术语“高度”指的是在水平方向上测量的两个点、线、面或体之间的距离。

[0043]

根据2009年10月公布的iso标准iso 6892-1来测量屈服强度、极限拉伸强度以及均匀伸长率和总伸长率。

[0044]

就部件的平均厚度或部件的一部分的平均厚度而言,意味着在组成部件的材料在从最初平坦片材形成为三维部件后该材料的总体平均厚度。

[0045]

参照图1、图2和图3,机动车辆1的后悬架3包括例如后支架4、两个后下控制臂5、两个振动阻尼器7、两个轮9以及将轮9链接至所述后下控制臂5的元件,例如转向节11和一体式连杆13。

[0046]

后支架4容纳后内燃发动机或后电动马达或后四轮驱动管理系统(这些元件未在图中描绘)。后支架4例如通过将后悬架角状部6紧固至后构件(后构件未在图中描绘)来附接至车辆1的车身。

[0047]

后支架4还附接至后下控制臂5,该后下控制臂5存在于车辆的右侧和左侧上。所述后下控制臂5是车辆的附接有后支架4的车身与轮9之间的结构连杆。

[0048]

振动阻尼器7附接至后下控制臂5。例如,如图2中所描绘的,振动阻尼器是螺旋弹簧。气体弹簧缸或液压弹簧缸也可以用作振动阻尼器7。由于振动阻尼器7的存在,轮可以独立于车辆的车身而上下移动,从而甚至在颠簸道路上允许舒适的乘坐。此外,由于该悬架系统,车辆的四个轮在驾驶期间都停留在道路上,这对于良好的车辆操纵和总体安全性而言是基本要素。调节悬架系统以在车辆舒适性与车辆操纵之间提供最佳折中。

[0049]

后下控制臂5配备有衬套15,该衬套用于容纳附接有后下控制臂5的元件的附接点。例如,衬套15由容纳振动阻尼材料、例如类似橡胶的材料的钢筒形壳体制成,以对来自轮、车胎与道路之间的相互作用的振动进行吸收。

[0050]

参照图4,图4示出了后下控制臂5固定至轮9的示例,后下控制臂5附接至转向节11和一体式连杆13,转向节11本身连接至轮毂10,一体式连杆13本身连接至转向节11。

[0051]

参照图3,所描绘的特定实施方式中的其他两个衬套附接至后支架4上的固定点。

[0052]

参照图5和图6,后下控制臂5由顶部部件5t和底部部件5b组成,顶部部件5t和底部部件5b在其间限定了中空体积5h。

[0053]

顶部部件5t包括顶部水平表面5th和顶部侧壁5ts。顶部水平表面5th由顶部水平表面外周缘5tho界定。顶部侧壁5ts由顶部侧壁外周缘5tso界定。顶部水平表面5th在大致水平的平面内延伸并且形成顶部部件5t的主表面。顶部侧壁5ts沿着顶部水平表面外周缘5tho的至少一部分延伸。顶部侧壁5ts在与水平方向相比至少以45度倾斜的大致方向上延伸。在特定实施方式中,如图6中所描绘的,顶部侧壁5ts不围绕顶部水平表面外周缘5tho的整个长度延伸。顶部侧壁5ts的不连续的区域被称为顶部侧壁开孔5tsa。有利地,这些开孔5tsa的存在允许将衬套15容纳在后下控制臂5的拐角部中。所述衬套15用于将后下控制臂5连接至其他元件、比如后支架4以及将后下控制臂5链接至轮9的元件。此外,顶部部件5t的拐角部中存在顶部侧壁开孔5tsa使得更容易通过冲压平坦片材来制造顶部部件5t。实际上,如果顶部侧壁5ts沿着包括顶部部件5t的拐角部的整个顶部水平表面外周缘5tho延伸,则顶部部件5t将具有变形将沿三个不同方向(竖向方向和两个正交的水平方向)延伸的区域。这种类型的变形很难在高强度材料、比如高强度钢的情况下实现。因此,顶部侧壁开孔5tsa的存在有利地增加了顶部部件5t的冲压可行性。

[0054]

与顶部部件5t类似,底部部件5b包括底部水平表面5bh和底部侧壁5bs。底部水平

表面5bh由顶部水平表面外周缘5bho界定。底部侧壁5bs由底部侧壁外周缘5bso界定。底部水平表面5bh在大致水平的平面内延伸并且形成底部部件5b的主表面。底部侧壁5bs沿着底部水平表面外周缘5bho的至少一部分延伸。底部侧壁5bs在与水平方向相比至少以45度倾斜的大致方向上延伸。在特定实施方式中,如图6中所描绘的,底部侧壁5bs不围绕顶部水平表面外周缘5bho的整个长度延伸。底部侧壁5bs的不连续的区域被称为底部侧壁开孔5bsa。有利地,这些开孔5bsa的存在允许将衬套15容纳在后下控制臂5的拐角部中。所述衬套15用于将后下控制臂5连接至其他元件、比如后支架4以及将后下控制臂5链接至轮9的元件。此外,底部部件5b的拐角部中存在底部侧壁开孔5bsa使得更容易通过冲压平坦片材来制造底部部件5b。实际上,如果底部侧壁5bs沿着包括底部部件5b的拐角部的整个底部水平表面外周缘5bho延伸,则底部部件5b将具有变形将沿三个不同方向(竖向方向和两个正交的水平方向)延伸的区域。这种类型的变形很难在高强度材料、比如高强度钢的情况下实现。因此,底部侧壁开孔5bsa的存在有利地增加了底部部件5b的冲压可行性。

[0055]

在特定实施方式中,如图6中所描绘的,顶部侧壁5ts和底部侧壁5bs不分别围绕顶部水平表面外周缘5tho的整个长度和底部水平表面外周缘5bho的整个长度延伸。顶部侧壁5ts的不连续区域被称为顶部侧壁开孔5tsa和底部侧壁开孔5bsa。有利地,如图5中所描绘的,这些开孔5tsa、5bsa的存在允许将衬套15容纳在后下控制臂5的拐角部中。所述衬套15用于将后下控制臂5连接至其他元件、比如后支架4以及将后下控制臂5链接至轮9的元件。此外,顶部部件5t的拐角部和底部部件5b的拐角部中存在侧壁开孔5tsa、5bsa使得更容易通过冲压平坦片材来制造顶部部件5t和底部部件5b。实际上,如果侧壁5ts、5bs沿着包括部件5t、5b的拐角部的整个水平表面外周缘5tho、5bho延伸,则部件5t、5b将具有冲压变形将沿三个不同方向(竖向方向和两个正交的水平方向)延伸的区域。这种类型的变形很难在高强度材料、比如高强度钢的情况下实现。因此,侧壁开孔5tsa、5bsa的存在有利地增加了顶部部件5t和底部部件5b的冲压可行性。

[0056]

通过将顶部部件5t和底部部件5b沿着组件外缘5w紧固在一起来组装顶部部件5t和底部部件5b,以形成后下控制臂5。组件外缘5w沿着顶部侧壁外周缘5tso的至少一部分和底部侧壁外周缘5bso的至少一部分延伸。组件外缘5w通过下述方式来形成:例如通过焊接、更特别地例如通过熔化极活性气体保护焊(metal active gas welding,mag焊接)或通过激光焊接。因为顶部部件5t和底部部件5b包括与水平方向相比大体倾斜至少45

°

的侧壁5ts、5bs,所以顶部水平表面5ts和底部水平表面5bs以沿竖向方向测量的距离h彼此间隔开。因此,顶部水平表面5ts和底部水平表面5bs在其间限定了中空体积5h。该中空体积5h的存在为后下控制臂5赋予刚性。

[0057]

后下控制臂5还包括第一孔17,该第一孔17设计成容纳振动阻尼器7的底端部。第一孔17通过对分别形成在顶部部件5t和底部部件5b中的顶部第一孔17t和底部第一孔17b进行组装而形成。所述顶部第一孔17t和底部第一孔17b分别包括顶部第一孔侧壁17ts和底部第一孔侧壁17bs,顶部第一孔侧壁17ts和底部第一孔侧壁17bs分别由顶部第一孔侧壁外周缘17tso和底部第一孔侧壁外周缘17bso界定。所述顶部第一孔侧壁外周缘17tso和底部第一孔侧壁外周缘17bso例如通过焊接、更特别地例如通过mag焊接或激光焊接而结合在一起。在特定实施方式中,如图7中所描绘的,所述顶部第一孔侧壁外周缘17tso和底部第一孔侧壁外周缘17bso不是直接结合在一起而是通过第一中间部件17m的中间部结合在一起。可

选地,通常被称为弹簧架的所述第一中间部件17m设置有大致水平的下部分17mh,振动阻尼器7的第一端部可以搁置在下部分17mh上。顶部第一孔侧壁外周缘17tso沿着顶部第一孔组件外缘17tw紧固至第一中间部件17m,并且底部第一孔侧壁外周缘17bso沿着底部第一孔组件外缘17bw紧固至第一中间部件17m,底部第一孔组件外缘17bw定位成在高程方向上低于顶部第一孔组件外缘17tw。

[0058]

所述第一中间部件17m的存在允许更容易通过从平坦片材冲压来形成顶部部件5t和底部部件5b。实际上,为了形成顶部第一孔侧壁17ts和底部第一孔侧壁17bs,有必要执行翻边操作,由此平坦片材中先前形成的孔的侧部沿与片材的平面大致上垂直的方向逐渐变形。在执行翻边操作时,孔的侧部变形越大,孔的侧部就变得越易受裂纹形成的影响。这种现象是公知的,并且材料抵抗翻边变形的倾向被称为扩孔率,该扩孔率由标准化测试iso 16630进行限定。这在高强度材料的情况下,例如在高强度钢的情况下,例如在极限拉伸强度高于590mpa的情况下特别关键。由于第一中间部件17m的存在,顶部第一侧壁17ts的高度和底部第一侧壁17bs的高度之和可以低于将顶部水平表面5th和底部水平表面5bh分离的总高度h。因此,通过对顶部第一侧壁17ts的高度和底部第一侧壁17bs的高度进行限制,第一中间部件17m的存在允许限制顶部第一孔侧壁外周缘17tso和底部第一孔侧壁外周缘17bso上的与翻边操作关联的裂纹形成的风险。

[0059]

后下控制臂5还包括第二孔19,第二孔19设计成增加部件的振动性能和刚度性能并且也设计成减少部件的重量。所述第二孔19通过对顶部第二孔19t和底部第二孔19b进行组装而形成。所述顶部第二孔19t和底部第二孔19b分别包括顶部第二孔侧壁19ts和底部第二孔侧壁19bs,顶部第二孔侧壁19ts和底部第二孔侧壁19bs分别由顶部第二孔侧壁外周缘19tso和底部第二孔侧壁外周缘19bso界定。所述顶部第二孔侧壁外周缘19tso和底部第二孔侧壁外周缘19bso例如通过焊接、更特别地例如通过mag焊接或激光焊接而结合在一起。在特定实施方式中,如图8中所描绘的,所述顶部第二孔侧壁外周缘19tso和底部第二孔侧壁外周缘19bso不是直接结合在一起而是通过第二中间部件19m的中间部结合在一起。顶部第二孔侧壁外周缘19tso沿着顶部第二孔组件外缘19tw紧固至第二中间部件19m,并且底部第二孔侧壁外周缘19bso沿着底部第二孔组件外缘19bw紧固至第二中间部件19m,底部第二孔组件外缘19bw定位成在高程方向上低于顶部第二孔组件外缘19tw。与第一孔17的情况一样,使用第二中间部件通过使第二壁顶部侧壁19ts的高度和第二壁底部侧壁19bs的高度减少来改善通过冲压形成的第二孔的可成形性,并且因此减少围绕顶部第二壁侧壁外周缘19tso和底部第二壁侧壁外周缘19bso的与翻边操作相关的裂纹形成的风险。

[0060]

发明人已经出乎意料地发现,第二孔19的引入极大地增加了后下控制臂5的振动性能和刚度性能,尽管第二孔19也减少了部件的总重量。普遍的常识是部件的振动性能和刚度性能随着部件的重量而增加。例如,在保持相同的总体设计的同时增加部件的平均厚度将必然产生更好的振动性能和刚度性能。然而,在当前的情况下,可以在使部件的重量减少的同时实现振动性能和刚度性能的改善。

[0061]

例如,对于由顶部部件5t和底部部件5b——顶部部件5t和底部部件5b通过对平均厚度为18mm且极限拉伸强度高于780mpa的钢片材进行冲压而生产的冲压部件制成——构成的下控制臂5,发明人已经发现仅通过引入上面描述的第二孔19,该部件的第一振动模态可以从295hz转变至481hz。换句话说,第一模态增加了39%。这些结果使用数值计算而获得

以模拟自由-自由模态分析(free-free modal analysis)。这些结果也可以通过下述方式获得:物理制造具有相同总体设计的相同部件、仅具有第一孔17的一个部件和如先前描述的具有第一孔17和第二孔19的第二部件,以及通过使用例如激光多普勒测振仪来测量对振动的响应以评估振动。

[0062]

执行模态分析以防止在nvh(noise,vibration,and harshness,噪声、振动和声振粗糙度)领域中的问题。目标是具有足够高的第一振动模态,要达到的精确数值取决于具体情况,使得后下控制臂5足够坚硬以使施加在轮9上的力对车身的其余部分的传递率低。通过确保足够高的第一振动模态,后下控制臂5将不是将轮链接至车身和乘客舱的链中的薄弱环节。

[0063]

这通过形成第二孔19来实现,第二孔19在第一孔17的外侧确保了顶部水平表面5th与底部水平表面5bh之间的进一步连接。由于该附加链接的存在,可以克服下述掀盖式设计的限制:这些掀盖式设计在顶部水平表面5th和底部水平表面5bh中自然地具有较大平坦面板,所述较大平坦面板是用于振动传播的理想候选。

[0064]

第一孔17和第二孔19可以是例如圆形形状或椭圆形形状。为了使应力集中最小化——该应力集中将对部件的疲劳性能具有负面影响,优选地使用光滑的轮廓来设计所述孔并且避免在孔的形状方面的任何粗糙的角度。

[0065]

由于第二孔19的附加,下控制臂5的振动性能可以得到显著改善。因为第二孔19还包括将材料的组成顶部水平表面5th和底部水平表面5bh的部分移除,因此所述第二孔19的存在还允许减小部件的重量。发明人发现振动性能的39%的上述改善与部件的约5%的重量减少相关联。

[0066]

可以应用以下过程以制造根据本发明的后下控制臂5:

[0067]

a/提供第一平坦片材、第二平坦片材;

[0068]

b/例如通过冲压来使所述第一平坦片材和所述第二平坦片材成形以产生顶部部件5t和底部部件5b,顶部部件5t和底部部件5b分别包括顶部水平表面5th和底部水平表面5bh、顶部侧壁5ts和底部侧壁5bs、顶部水平表面外周缘5tho和底部水平表面外周缘5bho、顶部侧壁外周缘5tso和底部侧壁外周缘5bso,顶部部件5t和底部部件5b还分别包括顶部第一孔17t和底部第一孔17b,顶部第一孔17t和底部第一孔17b分别包括顶部第一孔侧壁17ts和底部第一孔侧壁17bs、以及顶部第一孔侧壁外周缘17tso和底部第一孔侧壁外周缘17bso,并且顶部部件5t和底部部件5b还分别包括顶部第二孔19t和底部第二孔19b,顶部第二孔19t和底部第二孔19b分别包括顶部第二孔侧壁19ts和底部第二孔侧壁19bs、以及顶部第二孔侧壁外周缘19tso和底部第二孔侧壁外周缘19bso;

[0069]

c/通过下述方式将所述顶部部件5t和所述底部部件5b结合在一起:

[0070]

通过将顶部部件5t和底部部件5b沿着顶部侧壁外周缘5tso的至少一部分和底部侧壁外周缘5bso的至少一部分紧固在一起以形成组件外缘5w,并且通过将顶部部件5t和底部部件5b沿着顶部第一孔侧壁外周缘17tso的至少一部分和底部第一孔侧壁外周缘17bso的至少一部分紧固在一起,并且通过将顶部部件5t和底部部件5b沿着顶部第二孔侧壁外周缘19tso的至少一部分和底部第二孔侧壁外周缘19bso的至少一部分紧固在一起。

[0071]

例如,结合操作通过mag焊接或激光焊接来执行。

[0072]

在具体实施方式中,组装过程还包括以下步骤:

[0073]-提供第一中间部件17m;

[0074]-将顶部第一孔侧壁外周缘17tso和底部第一孔侧壁外周缘17bso结合至所述第一中间部件17m以形成顶部第一孔组件外缘17tw和底部第一孔组件外缘17bw。

[0075]

在具体实施方式中,组装过程还包括以下步骤:

[0076]-提供第二中间部件19m;

[0077]-将顶部第二孔侧壁外周缘19tso和底部第二孔侧壁外周缘19bso结合至所述第二中间部件19m以形成顶部第二孔组件外缘19tw和底部第二孔组件外缘19bw。

[0078]

在具体实施方式中,组装过程还可以在步骤b与步骤c之间包括以下步骤:

[0079]-提供包括振动阻尼材料的衬套15;

[0080]-将衬套定位在先前布置的顶部侧壁开孔5tsa与底部侧壁开孔5bsa之间。

[0081]

有利地,通过将所述衬套15定位在所述顶部侧壁开孔5tsa与所述底部侧壁开孔5bsa之间,衬套将在顶部水平表面5th与底部水平表面5bh之间自然地保持就位。

[0082]

在特定实施方式中,所述顶部侧壁开孔5tsa和所述底部侧壁开孔5bsa位于顶部水平表面5th的拐角部和底部水平表面5bh的拐角部中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1