一种分布式驱动电动汽车电液复合制动防抱死方法及系统

1.本发明涉及车辆控制领域,特别是涉及一种分布式驱动电动汽车电液复合制动防抱死方法及系统。

背景技术:

2.制动防抱死技术是汽车领域的一种主动安全技术,该技术可避免车辆紧急制动时由于车轮抱死而丧失方向稳定性,且能缩短紧急制动距离,目前量产车已基本标配此项技术。在量产车实现该技术的方法上,均是通过液压摩擦制动实现,具体控制方法为:整车控制单元(vehicle control unit,vcu)根据驾驶员制动强度及车轮滑移率判断是否触发制动防抱死系统(anti

‑

lock braking system,abs)控制,当触发时唤醒abs控制单元,abs控制单元控制液压执行单元内部的增、减压电磁阀进行轮缸增压

‑

保压

‑

减压循环工作,以液压摩擦制动调节车轮滑移率,直至退出abs控制,以上abs控制方法称为逻辑门限控制。随着技术的进步,为保证触发abs控制时轮缸制动压力的连续性及平稳性,一些以pid、滑模控制、模糊控制等调节车轮滑移率的abs控制方法被相继提出。

3.随着车辆电动化技术的发展,电动汽车在制动时,驱动电机可工作为再生制动模式,将动能回馈为电能存储至动力电池中,且电机制动响应迅速且输出精准,但电机制动力矩峰值有限,且受动力电池soc、电机转速、电驱动系统温度影响。

4.针对已经应用于量产车的逻辑门限abs控制方法,该方法导致轮缸压力波动大,降低了驾驶感受。针对提出的以pid、滑模控制、模糊控制等调节车轮滑移率的abs控制方法,虽然可以降低轮缸压力的波动,但在完整的abs控制过程中需要引入路面附着系数识别及轮胎纵向力估计。因此在进行防抱死控制时,依赖准确的道路模型及轮胎模型。但由于轮胎的受力具有强烈的非线性,在紧急制动的复杂工况下非线性特性更加突出,轮胎的实际受力情况会与模型有较大偏差,导致滑移率难以跟踪期望值。

技术实现要素:

5.本发明的目的是提供一种分布式驱动电动汽车电液复合制动防抱死方法及系统,提升了车辆紧急制动时的安全性及稳定性。

6.为实现上述目的,本发明提供了如下方案:

7.一种分布式驱动电动汽车电液复合制动防抱死方法,包括:

8.获取电动汽车的实时状态以及车辆数据;所述实时状态包括:期望制动强度、每个车轮的轮速、动力电池soc、电机转速以及车辆纵向车速;所述车辆数据包括:车轮的滚动半径、汽车总质量以及制动踏板转角;

9.根据所述电动汽车的实时状态以及所述车轮的滚动半径确定实时滑移率,并获取期望滑移率;

10.根据所述实时滑移率、期望滑移率以及所述实时状态判断所述电动汽车的制动模式;

11.若所述制动模式为常规制动模式,则发出制动模式标志位为0,直接确定各车轮的总制动力矩;

12.若所述制动模式为abs制动模式,则发出制动模式标志位为1,并基于鲁棒积分滑模控制算法确定各车轮的总制动力矩;

13.根据所述各车轮的总制动力矩以及所述电动汽车的实时状态对电机制动力矩与液压制动力矩进行分配;

14.将分配好的电机制动力矩与液压制动力矩作用至各车轮,并返回所述获取电动汽车的实时状态以及车辆数据的步骤,直至完成整个制动过程。

15.可选的,所述根据所述电动汽车的实时状态以及所述车轮的滚动半径确定实时滑移率,并获取期望滑移率,具体包括:

16.利用公式确定实时滑移率;

17.其中,s为车轮的滑移率,r为车轮的滚动半径,ij=[l1,r1,l2,r2],分别代表左前轮、右前轮、左后轮、右后轮,v

x

为车辆纵向车速,ω

ij

为车轮的轮速。

[0018]

可选的,所述根据所述实时滑移率、期望滑移率以及所述实时状态判断所述电动汽车的制动模式,具体包括:

[0019]

根据所述期望滑移率确定滑移率的上限阈值和滑移率的下限阈值;

[0020]

判断所述实时滑移率是否超过滑移率的上限阈值且车辆纵向车速是否超过abs限制车速,得到第一判断结果;

[0021]

若所述第一判断结果为实时滑移率超过滑移率的上限阈值且车辆纵向车速超过abs限制车速,则进入rismc触发计数,并判断所述实时滑移率是否超过滑移率的下限阈值,得到第二判断结果;

[0022]

若所述第二判断结果为不超过,则维持常规制动模式;

[0023]

若所述第二判断结果为超过,则进入abs制动模式;判断所述实时滑移率是否触及滑移率的下限阈值,得到第三判断结果;

[0024]

若第三判断结果为触及,则进入rismc退出计数,并当所述实时滑移率不超过滑移率的上限阈值或者车辆纵向车速低于abs限制车速时,进入常规制动模式;反之,维持abs制动模式;

[0025]

若第三判断结果为不触及,则维持abs制动模式;

[0026]

若所述第一判断结果为实时滑移率未超过滑移率的上限阈值或车辆纵向车速未超过abs限制车速,则维持常规制动模式。

[0027]

可选的,所述若所述制动模式为常规制动模式,则发出制动模式标志位为0,直接确定各车轮的总制动力矩,具体包括:

[0028]

利用公式确定各车轮的总制动力矩;

[0029]

其中,为左前轮的总制动力矩,为左后轮的总制动力矩,为右前轮的总制动力矩,为右后轮的总制动力矩,f

μ1

和f

μ2

分别为前、后轴制动力,r为车轮的滚动半

径。

[0030]

可选的,所述若所述制动模式为abs制动模式,则发出制动模式标志位为1,并基于鲁棒积分滑模控制算法确定各车轮的总制动力矩,具体包括:

[0031]

利用公式确定各车轮的总制动力矩;

[0032]

其中,为总制动力矩,为电机制动力矩与液压制动力矩的和,j为车轮的转动惯量,c为大于0的常量,ω

ij

为车轮的轮速,为各个目标车轮转速,s为积分滑模面,ω(s)为改进的符号函数,ε为大于0的滑模控制参数,k为均大于0的滑模控制参数,为系统扰动力矩的界。

[0033]

可选的,所述根据所述各车轮的总制动力矩以及所述电动汽车的实时状态对电机制动力矩与液压制动力矩进行分配,具体包括:

[0034]

当动力电池soc大于80%时,关闭电机制动功能,将所述各车轮的总制动力矩全部分配为液压制动力矩;

[0035]

当电机转速低于100r/min时,关闭电机制动功能,将所述各车轮的总制动力矩全部分配为液压制动力矩;

[0036]

当总制动力矩小于电机最大制动力矩时,将所述各车轮的总制动力矩全部分配为电机制动;

[0037]

当总制动力矩不小于电机最大制动力矩时,电机制动输出电机最大制动力矩,将总制动力矩与电机最大制动力矩的差值分配为液压制动力矩。

[0038]

一种分布式驱动电动汽车电液复合制动防抱死系统,包括:

[0039]

实时状态以及车辆数据获取模块,用于获取电动汽车的实时状态以及车辆数据;所述实时状态包括:期望制动强度、每个车轮的轮速、动力电池soc、电机转速以及车辆纵向车速;所述车辆数据包括:车轮的滚动半径、汽车总质量以及制动踏板转角;

[0040]

滑移率确定模块,用于根据所述电动汽车的实时状态以及所述车轮的滚动半径确定实时滑移率,并获取期望滑移率;

[0041]

制动模式判断模块,用于根据所述实时滑移率、期望滑移率以及所述实时状态判断所述电动汽车的制动模式;

[0042]

总制动力矩第一确定模块,用于若所述制动模式为常规制动模式,则发出制动模式标志位为0,直接确定各车轮的总制动力矩;

[0043]

总制动力矩第二确定模块,用于若所述制动模式为abs制动模式,则发出制动模式标志位为1,并基于鲁棒积分滑模控制算法确定各车轮的总制动力矩;

[0044]

力矩分配模块,用于根据所述各车轮的总制动力矩以及所述电动汽车的实时状态对电机制动力矩与液压制动力矩进行分配;

[0045]

制动完成模块,用于将分配好的电机制动力矩与液压制动力矩作用至各车轮,并返回所述获取电动汽车的实时状态以及车辆数据的步骤,直至完成整个制动过程。

[0046]

可选的,制动模式判断模块具体包括:

[0047]

滑移率界限确定单元,用于根据所述期望滑移率确定滑移率的上限阈值和滑移率的下限阈值;

[0048]

第一判断结果确定单元,用于判断所述实时滑移率是否超过滑移率的上限阈值且

车辆纵向车速是否超过abs限制车速,得到第一判断结果;

[0049]

第二判断结果确定单元,用于若所述第一判断结果为实时滑移率超过滑移率的上限阈值且车辆纵向车速超过abs限制车速,则进入rismc触发计数,并判断所述实时滑移率是否超过滑移率的下限阈值,得到第二判断结果;

[0050]

常规制动模式第一维持单元,用于若所述第二判断结果为不超过,则维持常规制动模式;

[0051]

第三判断结果确定单元,用于若所述第二判断结果为超过,则进入abs制动模式;判断所述实时滑移率是否触及滑移率的下限阈值,得到第三判断结果;

[0052]

制动模式确定单元,用于若第三判断结果为触及,则进入rismc退出计数,并当所述实时滑移率不超过滑移率的上限阈值或者车辆纵向车速低于abs限制车速时,进入常规制动模式;反之,维持abs制动模式;

[0053]

abs制动模式维持单元,用于若第三判断结果为不触及,则维持abs制动模式;

[0054]

常规制动模式第二维持单元,用于若所述第一判断结果为实时滑移率未超过滑移率的上限阈值或车辆纵向车速未超过abs限制车速,则维持常规制动模式。

[0055]

可选的,所述力矩分配模块具体包括:

[0056]

第一力矩分配单元,用于当动力电池soc大于80%时,关闭电机制动功能,将所述各车轮的总制动力矩全部分配为液压制动力矩;

[0057]

第二力矩分配单元,用于当电机转速低于100r/min时,关闭电机制动功能,将所述各车轮的总制动力矩全部分配为液压制动力矩;

[0058]

第三力矩分配单元,用于当总制动力矩小于电机最大制动力矩时,将所述各车轮的总制动力矩全部分配为电机制动;

[0059]

第四力矩分配单元,用于当总制动力矩不小于电机最大制动力矩时,电机制动输出电机最大制动力矩,将总制动力矩与电机最大制动力矩的差值分配为液压制动力矩。

[0060]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0061]

本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死方法及系统,针对现有技术的缺点以及充分发挥电机制动与液压摩擦制动各自的优势,本发明提出了基于鲁棒积分滑模控制的分布式驱动电动汽车电液复合防抱死方法。该方法在abs控制过程中,总制动力矩波动小,且不依赖路面附着系数识别及轮胎纵向力估计,能快速准确的追踪车轮目标滑移率,提高了紧急制动的稳定性及安全性。基于鲁棒积分滑模控制(rismc)的分布式驱动电动汽车电液复合abs控制技术,上层为基于鲁棒积分滑模的车轮滑移率控制,下层为单轮电液复合制动力协调分配。电机制动与ehb系统液压摩擦制动协调工作,不但可以提升abs响应速度,还可以回馈部分动能,提升了经济性。

附图说明

[0062]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0063]

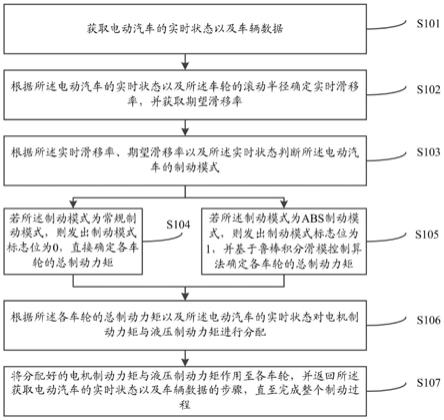

图1为本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死方法流程示

意图;

[0064]

图2为本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死方法原理示意图;

[0065]

图3为不同路面下的利用附着系数与滑移率关系示意图;

[0066]

图4为轮胎纵向力与滑移率之间的关系示意图;

[0067]

图5为制动模式切换逻辑示意图;

[0068]

图6为整车及车轮受力模型示意图;

[0069]

图7电、液制动力矩分配规则示意图;

[0070]

图8为本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死系统结构示意图。

具体实施方式

[0071]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0072]

本发明的目的是提供一种分布式驱动电动汽车电液复合制动防抱死方法及系统,提升了车辆紧急制动时的安全性及稳定性。

[0073]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0074]

随着车辆电动化技术的发展,电动汽车在制动时,驱动电机可工作为再生制动模式,将动能回馈为电能存储至动力电池中,且电机制动响应迅速且输出精准,但电机制动力矩峰值有限,且受动力电池soc、电机转速、电驱动系统温度影响。随着线控技术的发展,电子液压制动系统(ehb)逐渐取代传统真空助力制动系统,其制动响应迅速,制动压力上限高,四轮轮缸压力可独立控制。因此,若充分融合电机制动与ehb系统液压摩擦制动各自的优势,对二者进行协调控制共同完成abs控制,将对abs控制性能有极大的提升。

[0075]

图1为本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死方法流程示意图,图2为本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死方法原理示意图,如图1和图2所示,本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死方法,包括:

[0076]

s101,获取电动汽车的实时状态以及车辆数据;所述实时状态包括:期望制动强度、每个车轮的轮速、动力电池soc、电机转速以及车辆纵向车速;所述车辆数据包括:车轮的滚动半径、汽车总质量以及制动踏板转角。

[0077]

整车控制器vcu通过制动踏板转角θ监测期望制动强度z;通过各轮速传感器监测轮速ω

ij

,其中ij=[l1,r1,l2,r2],分别代表左前、右前、左后、右后轮;通过bms监测动力电池soc;通过gps信号监测车辆纵向车速v

x

。

[0078]

s102,根据所述电动汽车的实时状态以及所述车轮的滚动半径确定实时滑移率,并获取期望滑移率。

[0079]

s102具体包括:

[0080]

利用公式确定实时滑移率。

[0081]

其中,s为车轮的滑移率,r为车轮的滚动半径,ij=[l1,r1,l2,r2],分别代表左前轮、右前轮、左后轮、右后轮,v

x

为车辆纵向车速,ω

ij

为车轮的轮速。

[0082]

根据burckhard提出的不同路面下的车轮滑移率s与路面附着系数μ的关系,关系式如下:

[0083][0084]

式中,c1,c2和c3为拟合系数。

[0085]

最优滑移率s

opt

与路面最大附着系数μ

max

可表示为:

[0086][0087][0088]

绘制六条标准路面下的利用附着系数和滑移率之间的关系如图2所示。每条标准路面c1,c2和c3值如表1所示。

[0089]

表1标准路面拟合系数

[0090][0091]

由图3可知,对于不同的路面,当滑移率控制在0.15时可充分利用当前路面附着系数。因此取期望滑移率s

tgt

=0.15。

[0092]

s103,根据所述实时滑移率、期望滑移率以及所述实时状态判断所述电动汽车的制动模式。

[0093]

s103具体包括:

[0094]

根据所述期望滑移率确定滑移率的上限阈值和滑移率的下限阈值。根据burckhard提出的μ

‑

λ曲线,为获取可观的轮胎纵向附着力,可将滑移率区分为稳定区与非稳定区,以s

tgt

+δ为二者界限,并以此为abs触发界限;在稳定区内,取滑移率为abs退出界限,如图4所示,图中,为abs退出时滑移率下限偏差,根据经验取值为0.05;δ为abs触发时滑移率上限偏差,根据经验取值为0.15。

[0095]

判断所述实时滑移率是否超过滑移率的上限阈值且车辆纵向车速是否超过abs限制车速,得到第一判断结果。两种制动模式切换流程如图5所示。图中存在rismc触发与退出两计数器,计数器工作原理为只有当计数超过设定值时才跳转至下一状态,否则维持当前

状态。设计此计数器是为了防止滑移率的瞬时波动导致制动模式频繁切换,保证制动模式正常持续工作。图中状态跳转线上的数字代表状态跳转优先级。

[0096]

若所述第一判断结果为实时滑移率超过滑移率的上限阈值且车辆纵向车速超过abs限制车速,则进入rismc触发计数,并判断所述实时滑移率是否超过滑移率的下限阈值,得到第二判断结果。

[0097]

若所述第二判断结果为不超过,则维持常规制动模式。

[0098]

若所述第二判断结果为超过,则进入abs制动模式;判断所述实时滑移率是否触及滑移率的下限阈值,得到第三判断结果。

[0099]

若第三判断结果为触及,则进入rismc退出计数,并当所述实时滑移率不超过滑移率的上限阈值或者车辆纵向车速低于abs限制车速时,进入常规制动模式;反之,维持abs制动模式。

[0100]

若第三判断结果为不触及,则维持abs制动模式。

[0101]

若所述第一判断结果为实时滑移率未超过滑移率的上限阈值或车辆纵向车速未超过abs限制车速,则维持常规制动模式。

[0102]

如图5所示,作为一个具体的实施例,制动模式切换具体工作流程为:

[0103]

驾驶员踩下制动踏板,首先进入常规制动模式。

[0104]

随着制动强度的增加,滑移率逐渐上升,以滑移率s

tgt

+δ为上限阈值,当滑移率超过上限阈值且当前车速高于abs限制车速v

lim

时,进入rismc触发计数,当满足计数要求且在计数过程中滑移率不低于下限阈值时,flag标志位置1,进入abs制动模式,反之,flag标志位保持为0,维持常规制动模式。

[0105]

当处于abs制动模式时,当驾驶员制动强度下降或路面附着条件得到改善时,滑移率触及设定的下限阈值进入rismc退出计数,当满足计数要求且在计数要求且滑移率未触及上限阈值s

tgt

+δ,或者当前车速已经低于abs限制车速v

lim

时,flag标志位置0,进入常规制动模式,反之,flag标志位保持为1,维持abs制动模式。

[0106]

直至完成整个制动过程,在此过程中输出单轮总制动力矩tb。

[0107]

其中,

[0108]

式中,t

dmd

为常规制动模式下单轮总制动力矩;t

abs

为abs制动模式下单轮总制动力矩。

[0109]

s104,若所述制动模式为常规制动模式,则发出制动模式标志位为0,直接确定各车轮的总制动力矩。

[0110]

s104具体包括:

[0111]

利用公式确定各车轮的总制动力矩。

[0112]

其中,为左前轮的总制动力矩,为左后轮的总制动力矩,为右前轮的总制动力矩,为右后轮的总制动力矩,f

μ1

和f

μ2

分别为前、后轴制动力,r为车轮的滚动半

径。

[0113]

具体的,车辆在常规制动模式制动时满足

[0114]

式中,m为汽车总质量;g为重力加速度;θ为制动踏板转角;ξ为标定系数,表征车辆总制动力矩与制动踏板转角的线性关系。

[0115]

车辆制动时前后轴制动力分配按i曲线分配,满足:

[0116]

式中,f

μ1

和f

μ2

分别为前、后轴制动力;h为质心高度;l为轴距;b为质心到后轴的距离。

[0117]

则车辆各轮输出制动力矩为

[0118]

s105,若所述制动模式为abs制动模式,则发出制动模式标志位为1,并基于鲁棒积分滑模控制算法确定各车轮的总制动力矩。

[0119]

s105具体包括:

[0120]

利用公式确定各车轮的总制动力矩;

[0121]

其中,为总制动力矩,为电机制动力矩与液压制动力矩的和,j为车轮的转动惯量,c为大于0的常量,ω

ij

为车轮的轮速,为各个目标车轮转速,s为积分滑模面,ω(s)为改进的符号函数,ε为大于0的滑模控制参数,k为均大于0的滑模控制参数,为系统扰动力矩的界。

[0122]

具体的,s105,目的是输出各轮abs制动力矩t

abs

,因此利用rismc求解t

abs

。输入为各轮当前轮速ω与目标轮速ω

tgt

的偏差,输出为t

abs

。

[0123]

车辆在制动时整车及车轮受力模型如图6所示。整车纵向动力学模型如图4所示,车辆在制动时的受力平衡关系可表示为

[0124]

式中,δ为汽车旋转质量换算系数;m为汽车满载质量;v

x

为汽车纵向速度;f

x

为轮胎纵向力;f

w

为空气阻力;f

f

为轮胎滚动阻力;f

i

为坡度阻力;ij=[l1,r1,l2,r2],分别代表左前、右前、左后、右后轮。

[0125]

车轮的动力学模型可表示为

[0126][0127]

式中,j为车轮的转动惯量;ω为轮速;r为车轮滚动半径;t

b

为制动力矩;t

f

为阻力矩。

[0128]

其中,

[0129]

式中,t

f0

为滚动阻力矩;b为车轮滚动时粘滞阻力系数。

[0130]

其中,t

b

可表示为电机制动力矩与液压制动力矩的和,即

[0131]

进而得到:

[0132]

式中,ω

tgt

为目标车轮转速。

[0133]

将以滑移率为控制目标转化为车轮转速,滚动阻力矩、粘滞阻力矩及轮胎纵向力可视为系统扰动。

[0134]

因此,定义系统状态变量

[0135]

根据式(1),系统状态方程可写成

[0136]

式中,κ为与车轮转速和轮胎

‑

道路情况相关的未知扰动。

[0137]

根据滑模控制相关规律,定义偏差

[0138]

为消除稳态误差,选用积分滑模面

[0139]

式中,c为大于0的常量;t为系统运行时间。

[0140]

当系统在滑模面运动时,满足

[0141]

即

[0142]

为减小系统抖振且提高响应速度,选取改进的指数趋近率,为

[0143]

式中,ε和k为均大于0的滑模控制参数;σ为大于0的极小量。

[0144]

联合当系统在滑模面运动时满足的公式以及改进的指数趋近率,确定

[0145]

进而得:

[0146]

令

[0147]

式中,为系统扰动力矩,其值未知但有界。

[0148]

进而修改控制率,确定

[0149]

其中,

[0150]

式中,为系统扰动力矩的界;为系统扰动力矩的上界;为系统扰动力矩的下界。

[0151][0152]

根据lyapunov稳定性判据,选取lyapunov函数:

[0153][0154][0155]

(1)显然,

[0156]

(2)当s>0时,

[0157]

(3)当s<0时,

[0158]

因此,当触发该控制算法时,对于任意的x,系统可达到稳态且控制误差收敛至0。

[0159]

综上,输出为防止车辆在紧急制动时产生附加横摆力矩,前轴左右侧车轮及后轴左右侧车轮采用abs低选控制,即当同轴左右侧任一车轮触发abs控制时,同轴左右侧车轮输出制动力矩一致,且输出为较小值:

[0160]

s106,根据所述各车轮的总制动力矩以及所述电动汽车的实时状态对电机制动力矩与液压制动力矩进行分配。

[0161]

对于常规制动情况以及紧急制动触发abs控制时,单轮电液制动力矩协调分配均遵循优先使用电机制动、不足部分液压制动补足的原则。综合考虑动力电池soc、电机转速以及电机制动力外特性的影响,制定电液制动力矩分配规则如图7所示,(t

b_ele

为电机制动力矩;t

b_hyd

为液压制动力矩;t

b

为单轮总制动力矩;t

reg_max

为电机外特性上限制动力矩)。

[0162]

s106具体包括:

[0163]

当动力电池soc大于80%时,关闭电机制动功能,将所述各车轮的总制动力矩全部分配为液压制动力矩。

[0164]

当电机转速低于100r/min时,关闭电机制动功能,将所述各车轮的总制动力矩全部分配为液压制动力矩。

[0165]

当总制动力矩小于电机最大制动力矩时,将所述各车轮的总制动力矩全部分配为电机制动。

[0166]

当总制动力矩不小于电机最大制动力矩时,电机制动输出电机最大制动力矩,将总制动力矩与电机最大制动力矩的差值分配为液压制动力矩。

[0167]

s107,将分配好的电机制动力矩与液压制动力矩作用至各车轮,并返回所述获取电动汽车的实时状态以及车辆数据的步骤,直至完成整个制动过程。

[0168]

本发明基于鲁棒积分滑模控制(rismc)的分布式驱动电动汽车电液复合abs控制技术,上层为基于鲁棒积分滑模的车轮滑移率控制,下层为单轮电液复合制动力协调分配。

[0169]

本发明可以保证分布式驱动电动汽车紧急制动情况下的防抱死控制,本方法不依

赖轮胎纵向力估计及路面附着系数识别,能快速准确的追踪车轮目标滑移率,提高了紧急制动的稳定性及安全性。

[0170]

本方法鲁棒性强,能适应多种制动工况,制动模式切换准确且流畅,电机制动与液压制动能协调稳定工作,总制动力矩输出平稳,提高了驾驶感受。

[0171]

图8为本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死系统结构示意图,如图8所示,本发明所提供的一种分布式驱动电动汽车电液复合制动防抱死系统,包括:

[0172]

实时状态以及车辆数据获取模块801,用于获取电动汽车的实时状态以及车辆数据;所述实时状态包括:期望制动强度、每个车轮的轮速、动力电池soc、电机转速以及车辆纵向车速;所述车辆数据包括:车轮的滚动半径、汽车总质量以及制动踏板转角。

[0173]

滑移率确定模块802,用于根据所述电动汽车的实时状态以及所述车轮的滚动半径确定实时滑移率,并获取期望滑移率。

[0174]

制动模式判断模块803,用于根据所述实时滑移率、期望滑移率以及所述实时状态判断所述电动汽车的制动模式。

[0175]

总制动力矩第一确定模块804,用于若所述制动模式为常规制动模式,则发出制动模式标志位为0,直接确定各车轮的总制动力矩。

[0176]

总制动力矩第一确定模块805,用于若所述制动模式为abs制动模式,则发出制动模式标志位为1,并基于鲁棒积分滑模控制算法确定各车轮的总制动力矩。

[0177]

力矩分配模块806,用于根据所述各车轮的总制动力矩以及所述电动汽车的实时状态对电机制动力矩与液压制动力矩进行分配。

[0178]

制动完成模块807,用于将分配好的电机制动力矩与液压制动力矩作用至各车轮,并返回所述获取电动汽车的实时状态以及车辆数据的步骤,直至完成整个制动过程。

[0179]

制动模式判断模块803具体包括:

[0180]

滑移率界限确定单元,用于根据所述期望滑移率确定滑移率的上限阈值和滑移率的下限阈值。

[0181]

第一判断结果确定单元,用于判断所述实时滑移率是否超过滑移率的上限阈值且车辆纵向车速是否超过abs限制车速,得到第一判断结果。

[0182]

第二判断结果确定单元,用于若所述第一判断结果为实时滑移率超过滑移率的上限阈值且车辆纵向车速超过abs限制车速,则进入rismc触发计数,并判断所述实时滑移率是否超过滑移率的下限阈值,得到第二判断结果。

[0183]

常规制动模式第一维持单元,用于若所述第二判断结果为不超过,则维持常规制动模式。

[0184]

第三判断结果确定单元,用于若所述第二判断结果为超过,则进入abs制动模式;判断所述实时滑移率是否触及滑移率的下限阈值,得到第三判断结果。

[0185]

制动模式确定单元,用于若第三判断结果为触及,则进入rismc退出计数,并当所述实时滑移率不超过滑移率的上限阈值或者车辆纵向车速低于abs限制车速时,进入常规制动模式;反之,维持abs制动模式。

[0186]

abs制动模式维持单元,用于若第三判断结果为不触及,则维持abs制动模式。

[0187]

常规制动模式第二维持单元,用于若所述第一判断结果为实时滑移率未超过滑移

率的上限阈值或车辆纵向车速未超过abs限制车速,则维持常规制动模式。

[0188]

所述力矩分配模块806具体包括:

[0189]

第一力矩分配单元,用于当动力电池soc大于80%时,关闭电机制动功能,将所述各车轮的总制动力矩全部分配为液压制动力矩。

[0190]

第二力矩分配单元,用于当电机转速低于100r/min时,关闭电机制动功能,将所述各车轮的总制动力矩全部分配为液压制动力矩。

[0191]

第三力矩分配单元,用于当总制动力矩小于电机最大制动力矩时,将所述各车轮的总制动力矩全部分配为电机制动。

[0192]

第四力矩分配单元,用于当总制动力矩不小于电机最大制动力矩时,电机制动输出电机最大制动力矩,将总制动力矩与电机最大制动力矩的差值分配为液压制动力矩。

[0193]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0194]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1