用于方向盘的气囊壳体及其制造方法与流程

1.本发明涉及一种方向盘,并且更具体地,涉及一种用于方向盘的气囊壳体。

背景技术:

2.车辆的方向盘包括骨架和容纳在骨架内的气囊模块。气囊模块包括气囊罩、气囊壳体和限定在气囊罩与气囊壳体两者之间的气囊。气囊壳体通过弹簧与骨架连接。驾驶员能够克服弹簧的弹力压动气囊模块,以便接通喇叭。

3.图1示出根据现有技术的实施例的气囊壳体的局部剖视图。如图1所示,气囊壳体110的外表面设置有立柱111,立柱111的外周表面上具有止挡部1111。弹簧120的一端可以通过冲压工艺安装在气囊壳体110上,使得弹簧120的一端卡在止挡部1111与气囊壳体110的外表面之间。

4.然而,由于弹簧的组装需要额外的冲压设备,因此生产成本高。此外,弹簧的安装方向无法固定,从而造成喇叭敲击力不平衡。再者,在运输过程中,弹簧容易松动和脱落,导致存在质量风险。

技术实现要素:

5.本发明的目的在于提供生产成本低的用于方向盘的气囊壳体和用于制造用于气囊壳体的方法。

6.本发明的一方面提供了一种用于方向盘的气囊壳体,其包括:弹性件;和壳体主体,其构造为注塑成型,使得与弹性件形成为一体,其中,壳体主体能够通过弹性件压靠在方向盘的骨架上,弹性件位于壳体主体的面向方向盘的骨架的一侧上。

7.根据本发明的实施例,壳体主体包括:本体;和附着件,其构造为注塑成型,使得分别与本体和弹性件形成为一体。

8.根据本发明的实施例,附着件包围本体的外表面,以将本体容纳在其中。

9.根据本发明的实施例,本体由钢制成,并且通过冲压工艺来制造。

10.根据本发明的实施例,弹性件为螺旋弹簧,并且螺旋弹簧的一端与壳体主体形成为一体。

11.本发明的另一方面提供了一种用于制造用于方向盘的气囊壳体的方法,该方法包括:将弹性件插入模具中;和注塑成型,其包括向插入有弹性件的模具中注入塑料,以形成与弹性件成为一体的壳体主体,其中,壳体主体能够通过弹性件压靠在方向盘的骨架上,弹性件位于壳体主体的面向方向盘的骨架的一侧上。

12.根据本发明的实施例,壳体主体包括本体和附着件,该方法还包括将本体放置在模具中,注塑成型步骤包括向插入有弹性件和本体的模具中注入塑料,以形成分别与本体和弹性件成为一体的附着件。

13.根据本发明的实施例,附着件包围本体的外表面,以将本体容纳在其中。

14.根据本发明的实施例,本体由钢制成,并且方法还包括通过冲压工艺来制造本体。

15.根据本发明的实施例,弹性件为螺旋弹簧,并且螺旋弹簧的一端与壳体主体形成为一体。

16.在本发明的实施例中,弹簧与壳体主体注塑成型为一体,无需额外的冲压工艺,因此降低生产组装成本;再者,弹簧的安装方向固定,避免了喇叭的敲击力不平衡;此外,还防止弹簧从壳体主体上分离。

附图说明

17.图1是示出了根据现有技术的气囊壳体的局部剖视图。

18.图2是示出了根据本发明的实施例的方向盘的剖视图。

19.图3是示出了根据本发明的实施例的气囊壳体的立体图。

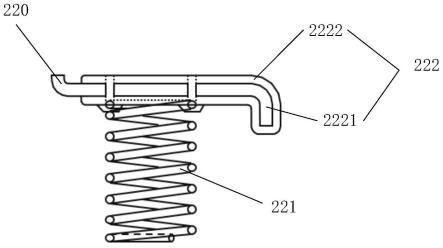

20.图4是示出了根据本发明的实施例的气囊壳体的局部剖视图。

21.图5是示出了根据本发明的实施例的用于制造气囊壳体的模具的局部剖视图,其中,模具处于开模状态。

22.图6是示出了根据本发明的实施例的用于制造气囊壳体的模具的局部剖视图,其中,模具处于合模状态。

具体实施方式

23.以下将结合附图描述根据本发明的用于方向盘的气囊壳体及其制造方法的具体实施例。下面的详细描述和附图用于示例性地说明本发明的原理,本发明不限于所描述的优选实施例,本发明的保护范围由权利要求书限定。

24.本发明所提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图方向。因此,使用的方向用语是用以说明及理解本发明,而非用以限制本发明。

25.图2是示出了根据本发明的实施例的方向盘的剖视图。如图2所示,方向盘包括气囊模块200和骨架300,气囊模块200容纳在骨架300中。气囊模块200包括气囊罩210、气囊壳体220和气囊230,气囊230限定在气囊罩210与气囊壳体220之间。

26.图3是示出了根据本发明的实施例的气囊壳体的立体图。如图3所示,气囊壳体220包括弹性件221和壳体主体222。气囊壳体220通过弹性件221与方向盘的骨架300相连接。在一个示例中,弹性件221为螺旋弹簧。气囊模块200能够在静止位置和按压位置之间移动。当驾驶员按压气囊罩210时,气囊模块200克服弹性件221的弹力从静止位置向下移动至按压位置,使得喇叭接通。当驾驶员松开气囊罩210时,气囊模块200在弹性件221的弹力作用下从按压位置向上返回至静止位置,使得喇叭断开接通。

27.壳体主体222构造为注塑成型,使得与弹性件221形成为一体。壳体主体222能够通过弹性件221压靠在方向盘的骨架300上,并且弹性件221位于壳体主体222的面向骨架300的一侧。如图2所示,在壳体主体222的下侧,弹性件221的上端部进入壳体主体222中,以与壳体主体222形成为一体。

28.在本实施例中,弹性件221与壳体主体222注塑成型为一体,无需额外的冲压工艺,因此降低生产成本;再者,弹性件221的安装方向固定,避免了喇叭的敲击力不平衡;此外,还防止弹性件221从壳体主体222上分离。

29.图4是示出了根据本发明的实施例的气囊壳体的局部剖视图。如图4所示,壳体主

体222包括本体2221和附着件2222。本体2221由钢制成,例如,冷轧镀锌钢,并且通过冲压工艺来制造。附着件2222由塑料制成,例如,pa66+30%玻纤,并且通过注塑工艺来制造。附着件2222构造为与本体2221注塑成型为一体,并且还与弹性件221注塑成型为一体。在本实施例中,壳体主体222采用具有本体2221和附着件2222的两件式设计,能够提高气囊壳体220的刚度。

30.在一个实施例中,附着件2222包围本体2221的外表面,以将本体2221容纳在其中。也就是说,壳体主体222的中间为本体2221,并且壳体主体222的外部为附着件2222。

31.现在,参考图5至图6描述根据本发明的实施例的用于制造用于方向盘的气囊壳体220的方法。图5和图6是示出了根据本发明的实施例的用于制造气囊壳体的模具的局部剖视图。如图5和图6所示,用于制造气囊壳体220的方法包括将弹性件221插入模具中。模具包括上模具400和下模具500。上模具400安装有销钉600,销钉600的下端部从上模具400的上表面穿入,并且从上模具400的下表面穿出。下模具500例如通过螺钉连接到固定板700,固定板700上还安装有镶件800,使得镶件800固定地容纳在下模具500中。在图5中,模具处于开模状态。在该状态下,将弹性件221套设在镶件800上。然后,再进行合模。在图6中,模具处于合模状态,在该状态下,销钉600的下端抵靠弹性件221,使得弹性件221处于压缩状态。

32.该方法还包括注塑成型。注塑成型包括向插入有弹性件221的模具中注入塑料,例如,pa66+30%玻纤,以形成与弹性件221成为一体的壳体主体222。

33.在一个实施例中,壳体主体222包括本体2221和附着件2222。本体2221由钢制成,例如,冷轧镀锌钢,并且该方法还包括通过冲压工艺来制造本体2221。此外,该方法还包括将本体2221放置在模具中。具体而言,如图5所示,将本体2221插入上模具400的销钉600上,再进行合模。这里,本领域的技术人员知晓,放置本体2221和弹性件221的顺序并无特别地限定。然后,向放置有弹性件221和本体2221的模具中注入塑料,以形成分别与本体2221和弹性件221成为一体的附着件2222。

34.在一个实施例中,当向插入有弹性件221和本体2221的模具中注入塑料时,使得附着件2222包围本体2221的外表面,以将本体2221限定在其中。也就是说,本体2221的外表面与上模具400之间具有间隙,并且与下模具500之间具有间隙,使得制作完成后的壳体主体222的中间为本体2221,并且壳体主体222的外部为附着件2222。

35.尽管已经参考示例性实施例描述了本发明,但是应理解,本发明并不限于上述实施例的构造和方法,并且还包括在不脱离本发明的范围内的修改和替换例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1