一种轮边驱动电动拖拉机的控制方法

1.本发明属于电动拖拉机的技术领域,具体涉及一种轮边驱动电动拖拉机的控制方法。

背景技术:

2.传统拖拉机在田间作业时易发生横向偏移即车轮出现单边附着情况,通常滑转率过高,拖拉机动力发挥差,即使部分拖拉机配备限滑差速器、电子离合器等部件可实现一定范围内的转矩动力调节,但仍然无法达到全范围程度,并且调节过程会额外消耗大量能量。目前,农业电动拖拉机底盘多采用集中式驱动或双电机耦合驱动方案,对轮边驱动构型的应用则非常有限。

3.轮边驱动动力构型作为电动拖拉机特有的分布式驱动结构之一,采用两台驱动电机布置在后驱动轮的内侧,两驱动电机分别通过轮边减速机与驱动轮连接,具有传动路线短,传动效率高的特点。此外,该构型还具有电机集成度程度高的特点,可极大增加底盘的布置灵活性,更易于整机电池布置。

4.电动拖拉机动力传动系统构型及其驱动控制策略对整机动力性和牵引性能具有重要影响。轮边驱动电动拖拉机可充分发挥自身构型优势与整机控制器控制作用,在没有额外能量消耗情况下实现大范围的动力转矩分配,各个驱动轮的驱动转矩可根据拖拉机的运行状态和路面条件进行单独控制和主动调节,因而更易于发挥电动底盘在提升整机牵引性能和作业适应性方面的潜在优势。

技术实现要素:

5.本发明提供一种轮边驱动电动拖拉机的控制方法,用于解决电动拖拉机田间作业工况下左右驱动轮附着情况差异较大导致驱动转矩分配不合理的问题。

6.为了达到上述目的,本发明提供了如下技术方案:

7.一种轮边驱动电动拖拉机的控制方法,所述轮边驱动电动拖拉机,包括电控箱2、后电池组6、驱动总成8、驱动轮10、轮边减速器11、前电池组12、车架总成13、前桥总成14和转向轮15;

8.所述车架总成13包括前车架与后车架,前、后车架固定为一体;前车架用于安装电控箱2、前电池组12和前桥总成14,后车架用于安装驱动总成8;所述后车架左右两侧设有驱动总成安装孔,轮边减速器11通过驱动总成安装孔与后车架连接;后车架上面安装后电池组6,后电池组6与后车架固定;所述前电池组12与后电池组6串联组成动力电池组;

9.所述转向轮15安装在前桥总成14上;所述驱动总成8包括左、右驱动电机和轮边减速器11,其中,左、右驱动电机与轮边减速器11通过花键轴联接,轮边减速器11一端与车架侧面的驱动总成安装孔通过螺栓连接,另一端与驱动轮10的轮毂连接,由左、右驱动电机提供动力,经轮边减速器11传递到驱动轮10;

10.整机控制器信号采集端口通过控制器线束与接线端子连接,然后分别与钥匙、挡

位、油门踏板、制动踏板、作业模式开关等传感器信号输出线连接,采集电动拖拉机整机状态信息与驾驶员操作信息;

11.驱动电机控制器控制左、右驱动电机;

12.转向控制器连接前轮转向角度传感器实时采集前轮转向角δ;整机控制器通过can总线与驱动控制器、转向控制器连接;

13.整机控制器与驱动电机控制器安装在电控箱2中;

14.所述控制方法包括如下步骤:

15.步骤1:整机控制器采集钥匙/档位信号、油门踏板信号、制动踏板信号、作业模式信号等驾驶员的操作信息以判断整机状态;

16.步骤2:当电动拖拉机被判断为驱动状态时,整机控制器结合整机状态信息计算整机总需求转矩t

req

,所述整机状态信息包括电池允许使用功率、电机转速和转矩、实际车速;

17.步骤2.1:电动拖拉机在驱动状态下,整机控制器对采集的加速踏板信号进行解析,基于一阶滤波算法过滤踏板干扰信号;加速踏板信号滤波后的电压值表示为

18.u(k)=(1

‑

λ)u

filt

(k)+λu(k

‑

1)

ꢀꢀꢀꢀꢀꢀꢀ

公式1

19.其中,u(k)为加速踏板本次输出电压,单位为v;u(k

‑

1)为加速踏板上次输出电压,单位为v;u

filt

(k)为加速踏板滤波后电压,单位为v;λ为滤波系数,取值范围为0~1;

20.随后设置踏板信号死区电压参数,在加入最小电压参数u0和最大电压参数u

100

后,得到加速踏板开度θ(k):

[0021][0022]

其中,θ(k)为加速踏板开度;u

filt

(k)为加速踏板滤波后电压,单位为v;u0为最小电压参数,单位为v;u

100

为最大电压参数,单位为v;

[0023]

在公式2的基础上引入踏板开度映射参数δ(k)实现不同的踏板输出响应,最后得到使用踏板开度θ:

[0024][0025]

其中,θ为使用踏板开度;δ(k)为踏板开度映射参数;θ(k)为加速踏板开度;

[0026]

步骤2.2:电动拖拉机在田间作业时,基于使用踏板开度θ进行驱动转矩控制得到基准需求转矩t

bas

;

[0027]

步骤2.2.1电动拖拉机在田间作业时,电机目标转速与使用踏板开度θ呈线性关系,基于使用踏板开度和拖拉机最高标定车速确定整机目标速度,进而得到驱动电机目标转速;为更好地跟踪驱动电机目标转速,结合驱动电机目标转速与实际转速的数值来调节驱动电机基准需求转矩t

bas

,同时基于动力电池soc、温度、开路电压、内阻等电池状态参数,计算动力电池最大输出功率,通过限制驱动电机基准转矩t

bas

来限制驱动电机需求功率;

[0028]

步骤2.2.2若驱动电机转矩变化过快并不加以控制,容易对电动拖拉机造成冲击,继而影响整个传动系统的寿命;在步骤2.2.1限制驱动电机基准转矩t

bas

的基础上,进一步

对驱动电机基准转矩t

bas

进行平滑处理,限制每一循环内的转矩变化量;经过电机目标转速计算、电机基准转速计算、电池最大功率限制以及驱动转矩平滑四个阶段后得到基准需求转矩t

bas

;

[0029]

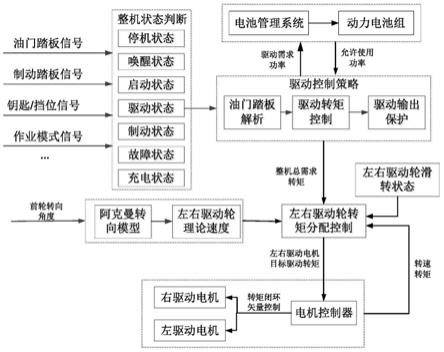

步骤2.3:对基准需求转矩t

bas

进行限制,主要包括电机过载保护、系统过温与欠压保护,考虑电机过载运行时间、电机与控制器温度以及系统输入电压等因素对拖拉机作业能力的影响,其中电机温度由温度传感器获得;在系统过载、过温、欠压等工况下对基准需求转矩t

bas

进行限制,最终得到整机总需求转矩t

req

;

[0030]

步骤3:随后,整机控制器通过can总线与转向控制器实时通讯获取电动拖拉机转向轮的转向角度,基于阿克曼转向模型计算左、右驱动轮的理论速度;

[0031]

基于阿克曼转向模型,拖拉机在低速转向时,两驱动轮的目标转速比表示为

[0032][0033]

其中,ρ为目标转速比;ω

w1

为左驱动轮实际转速,单位为rad

·

s

‑1;ω

w2

为右驱动轮实际转速,单位为rad

·

s

‑1;l为拖拉机轴距,单位为m;b为拖拉机后轴轮距,单位为m;δ为前轮偏转角,单位为

°

;

[0034]

步骤4:整机控制器结合整机总需求转矩t

req

与拖拉机转向左、右驱动轮理论速度,计算左、右驱动电机的驱动转矩分配比例,使得左、右驱动轮的滑转状态一致,最终得到左、右驱动电机的目标驱动转矩;

[0035]

为保证拖拉机田间作业下获得良好的牵引驱动性能,控制右驱动轮的转速与左驱动轮的转速比ω

w2

/ω

w1

逼近公式4给出的目标转速比ρ;

[0036]

基于滑模控制方法,设计滑模函数s

δ

如下:

[0037]

s

δ

=ω

w2

‑

ρ

·

ω

w1

ꢀꢀꢀꢀꢀꢀꢀ

公式5

[0038]

则滑模面的一阶导数为

[0039][0040]

且

[0041][0042]

为保证令

[0043][0044]

式中,k1和k2是趋近律中对应指数趋近项和等速趋近项的控制参数,影响实际转速比向目标转速比的收敛速度;

[0045]

sgn(s

δ

)为关于滑模面s

δ

的符号函数,联立公式5、6、7、8得:

[0046][0047]

根据拖拉机两驱动轮在转动方向的合外力矩,得到驱动轮的动力学方程:

[0048][0049]

进一步,左、右驱动电机输出转矩表示为

[0050][0051]

式中,j

w

为车轮转动惯量,单位为kg

·

m2;t

w1

为左驱动车轮驱动转矩,单位为n

·

m;t

w2

为右驱动车轮驱动转矩,单位为n

·

m;f

x1

为左驱动轮胎纵向力,单位为n;f

x2

为右驱动轮胎纵向力,单位为n;r

r

为后轮滚动半径,单位为m;t

f1

为左驱动车轮滚动力矩,单位为n

·

m;t

f2

为右驱动车轮滚动力矩,单位为n

·

m;t

m1

为左驱动电机输出转矩,单位为n

·

m;t

m2

为右驱动电机输出转矩,单位为n

·

m;i

g

为传动系总速比;η

t

为传动系效率;ρ为目标转速比;t

req

为整机总需求转矩,单位为n

·

m;ω

w1

为左驱动轮实际转速,单位为rad

·

s

‑1;ω

w2

为右驱动轮实际转速,单位为rad

·

s

‑1;k1和k2是趋近律中对应指数趋近项和等速趋近项的控制参数,影响实际转速比向目标转速比的收敛速度;

[0052]

在公式11中,左驱动轮转速ω

w1

和右驱动轮转速ω

w2

通过电机转速换算得到,而电机转速由霍尔转速传感器信号获得;整机总需求转矩t

req

由加速踏板等驾驶输入信息解析得到;目标转速比ρ通过测量前轮偏转角δ计算得到;

[0053]

步骤5:整机控制器将步骤4计算得到的左、右驱动电机输出转矩t

m1

、t

m2

通过can总线下发至驱动电机控制器,驱动电机控制器通过转矩闭环矢量控制实现对左、右驱动电机的转矩控制。

[0054]

步骤1中,所述整机状态包括:停机状态、唤醒状态、启动状态、驱动状态、制动状态、充电状态和故障状态7个状态;其中,

[0055]

唤醒状态:电动拖拉机正常工作或充电时,当整机控制器接收到驾驶员打开钥匙(key_on=1)指令后,整机进入唤醒状态;唤醒状态下对整机控制器首先上电,整机控制上电、自检完成后开始系统初始化,然后对各系统控制器进行上电、自检;

[0056]

启动状态:整机控制器和各子系统控制器上电完成自检、初始化且无故障时,当整机控制器接收到驾驶员启动钥匙(key_start=1)指令后,整机进入启动状态;启动状态下首先接通预充继电器进行预充电,此时打开电机控制使能和高压配电使能,当预充电完成后,断开预充继电器,打开主继电器;若预充电失败,则断开预充继电器,关闭电机控制使能和高压配电使能;

[0057]

驱动状态:启动状态下电动拖拉机预充电完成并接通高压电后,进行高踏板保护判断,若档位开关处于空挡(dnr_state=neutral_state)且油门踏板开度为零(acc_throttle=0),此时整机进入驱动状态;驱动状态下,整机控制器根据档位状态(dnr)和油门踏板开度判断驱动模式并计算整机需求转矩;

[0058]

制动状态:电动拖拉机处于驱动状态时,当整机控制器接收到驾驶员有制动意图(brake_percent<>0)时,整机进入制动状态;制动状态下,整机控制器根据制动踏板开度、当前车速,计算制动力矩的大小,控制制动机构实现整机的制动;

[0059]

充电状态:电动拖拉机在唤醒状态下,当整机控制器接收到充电指令(charge_swith=1)并且电池管理系统无故障时,整机进入充电状态;充电状态下,关闭电机控制器使能和高压配电使能,打开充电继电器,充电完成后,整机进入唤醒状态;

[0060]

故障状态:电动拖拉机处于正常工作或充电状态,当整机控制器故障诊断监测到

故障发生或各子系统发送故障信息时,整机进入故障状态;故障状态下,整机控制器判断故障等级,并进行故障处理;

[0061]

停机状态:电动拖拉机处于正常工作、充电或故障状态时,当整机控制器接收到驾驶员关闭钥匙(key_off=1)指令后,整机进入停机状态;停机状态下,整机控制器清零整机相关数据,断开主继电器和预充继电器,关闭电机控制器使能和高压配电使能。

[0062]

步骤2.2中,电动拖拉机的田间作业包括犁耕、旋耕及播种。

[0063]

所述轮边驱动电动拖拉机,还包括机罩1、仪表面板3、方向盘4、驾驶座椅5、电动悬挂7、动力输出轴9;所述机罩1通过合页固定在车架总成13的前端;前车架用于安装仪表面板3、方向盘4,后车架用于安装驾驶座椅5、后电池组6、电动悬挂7、动力输出轴9和驱动轮10;所述仪表面板3用于布置各仪表和开关。

[0064]

所述前电池组12与后电池组6由两条动力电池母线串联组成48v动力电池组,为电动拖拉机提供动力源,电池组使用充电插头与适配充电机连接来实现电池组的充电。

[0065]

驱动电机控制器将48v直流电转换成三相交流电,通过三根电线与左、右驱动电机的u、v、w端口相连,驱动电机上安装的霍尔转速传感器与温度传感器与驱动电机的控制信号线一并连接至驱动电机控制器控制端口。

[0066]

与现有技术相比,本发明的有益效果在于:

[0067]

该发明采用轮边电机驱动的形式,取消了传统拖拉机复杂的传动机械结构,驱动电机通过轮边减速器直接将驱动力传递至驱动轮,结构简单紧凑,提高了整机传动效率。此外,采用双电机驱动不同于传统后桥差速器分动,电机的转矩分配具有更大空间,提高了电动拖拉机在各种极端工况下的适应能力。

[0068]

为充分发挥拖拉机驱动力,在对左右驱动轮进行差速控制时,更期望将两侧驱动轮的滑转率控制到相同的水平上,即在满足两侧车轮差速要求的同时,避免单侧车轮过度滑转,充分发挥了附着良好一侧车轮的驱动力,而不是简单地将每个车轮的转速控制到某个目标转速上。

附图说明

[0069]

图1是本发明轮边驱动电动拖拉机的整体立体结构图;

[0070]

图2是本发明轮边驱动电动拖拉机驱动防滑控制流程图;

[0071]

图3是本发明轮边驱动电动拖拉机整机状态控制逻辑图。

[0072]

其中的附图标记为:

[0073]

1、机罩

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、电控箱

[0074]

3、仪表面板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、方向盘

[0075]

5、驾驶座椅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、后电池组

[0076]

7、电动悬挂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、驱动总成

[0077]

9、动力输出轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、驱动轮

[0078]

11、轮边减速器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、前电池组

[0079]

13、车架总成

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、前桥总成

[0080]

15、转向轮

具体实施方式

[0081]

下面结合附图对本发明的具体实施方式作进一步说明。

[0082]

如图1所示,一种轮边驱动电动拖拉机,包括机罩1、电控箱2、仪表面板3、方向盘4、驾驶座椅5、后电池组6、电动悬挂7、驱动总成8、动力输出轴9、驱动轮10、轮边减速器11、前电池组12、车架总成13、前桥总成14和转向轮15。

[0083]

所述机罩1通过合页固定在车架总成13的前端。所述车架总成13包括前车架与后车架,前、后车架固定为一体。前车架用于安装电控箱2、仪表面板3、方向盘4、前电池组12和前桥总成14,后车架用于安装驾驶座椅5、后电池组6、电动悬挂7、驱动总成8、动力输出轴9和驱动轮10;所述后车架左右两侧设有驱动总成安装孔,轮边减速器11通过驱动总成安装孔与后车架螺栓连接。后车架上面安装后电池组6,后电池组6与后车架通过螺栓固定。

[0084]

所述仪表面板3用于布置各仪表和开关。所述转向轮15安装在前桥总成14上。所述驱动总成8包括左、右驱动电机和轮边减速器11,其中,左、右驱动电机与轮边减速器11通过花键轴联接,轮边减速器11一端与车架侧面的驱动总成安装孔通过螺栓连接,另一端与驱动轮10的轮毂连接,由左、右驱动电机提供动力,经轮边减速器11传递到驱动轮10。所述前电池组12与后电池组6由两条动力电池母线串联组成48v动力电池组,为电动拖拉机提供动力源,电池组使用充电插头与适配充电机连接来实现电池组的充电。

[0085]

整机控制器信号采集端口通过控制器线束与接线端子连接,然后分别与钥匙、挡位、油门踏板、制动踏板、作业模式开关等传感器信号输出线连接,采集电动拖拉机整机状态信息与驾驶员操作信息。

[0086]

驱动电机控制器控制左、右驱动电机,驱动电机控制器将48v直流电转换成三相交流电,通过三根电线与左、右驱动电机的u、v、w端口相连,驱动电机上安装的霍尔转速传感器与温度传感器与驱动电机的控制信号线一并连接至驱动电机控制器控制端口。

[0087]

转向控制器连接前轮转向角度传感器实时采集前轮转向角δ;整机控制器通过can总线与驱动控制器、转向控制器连接。

[0088]

整机控制器与驱动电机控制器安装在电控箱2中,整机控制器通过采集驾驶员输入信号,计算整机需求转矩并将转矩命令通过can总线发送至驱动电机控制器,驱动电机控制器控制左、右驱动电机,实现电动拖拉机的作业驱动控制。

[0089]

一种轮边驱动电动拖拉机的控制方法,包括如下步骤:

[0090]

步骤1:整机控制器采集钥匙/档位信号、油门踏板信号、制动踏板信号、作业模式信号等驾驶员的操作信息以判断整机状态。

[0091]

如图3所示,所述整机状态包括:停机状态、唤醒状态、启动状态、驱动状态、制动状态、充电状态和故障状态7个状态。

[0092]

唤醒状态:电动拖拉机正常工作或充电时,当整机控制器接收到驾驶员打开钥匙(key_on=1)指令后,整机进入唤醒状态。唤醒状态下对整机控制器首先上电,整机控制上电、自检完成后开始系统初始化,然后对各系统控制器进行上电、自检。

[0093]

启动状态:整机控制器和各子系统控制器上电完成自检、初始化且无故障时,当整机控制器接收到驾驶员启动钥匙(key_start=1)指令后,整机进入启动状态。启动状态下首先接通预充继电器进行预充电,此时打开电机控制使能和高压配电使能,当预充电完成后,断开预充继电器,打开主继电器;若预充电失败,则断开预充继电器,关闭电机控制使能

和高压配电使能。

[0094]

驱动状态:启动状态下电动拖拉机预充电完成并接通高压电后,进行高踏板保护判断,若档位开关处于空挡(dnr_state=neutral_state)且油门踏板开度为零(acc_throttle=0),此时整机进入驱动状态。驱动状态下,整机控制器根据档位状态(dnr)和油门踏板开度判断驱动模式并计算整机需求转矩。

[0095]

制动状态:电动拖拉机处于驱动状态时,当整机控制器接收到驾驶员有制动意图(brake_percent<>0)时,整机进入制动状态。制动状态下,整机控制器根据制动踏板开度、当前车速,计算制动力矩的大小,控制制动机构实现整机的制动。

[0096]

充电状态:电动拖拉机在唤醒状态下,当整机控制器接收到充电指令(charge_swith=1)并且电池管理系统无故障时,整机进入充电状态。充电状态下,关闭电机控制器使能和高压配电使能,打开充电继电器,充电完成后,整机进入唤醒状态。

[0097]

故障状态:电动拖拉机处于正常工作或充电状态,当整机控制器故障诊断监测到故障发生或各子系统发送故障信息时,整机进入故障状态。故障状态下,整机控制器判断故障等级,并进行故障处理。

[0098]

停机状态:电动拖拉机处于正常工作、充电或故障状态时,当整机控制器接收到驾驶员关闭钥匙(key_off=1)指令后,整机进入停机状态。停机状态下,整机控制器清零整机相关数据,断开主继电器和预充继电器,关闭电机控制器使能和高压配电使能。

[0099]

步骤2:当电动拖拉机被判断为驱动状态时,整机控制器结合整机状态信息计算整机总需求转矩t

req

,所述整机状态信息包括电池允许使用功率、电机转速和转矩、实际车速。

[0100]

步骤2.1:电动拖拉机在驱动状态下,整机控制器对采集的加速踏板信号进行解析,基于一阶滤波算法过滤踏板干扰信号。加速踏板信号滤波后的电压值表示为

[0101]

u(k)=(1

‑

λ)u

filt

(k)+λu(k

‑

1) 公式1

[0102]

其中,u(k)为加速踏板本次输出电压,单位为v;u(k

‑

1)为加速踏板上次输出电压,单位为v;u

filt

(k)为加速踏板滤波后电压,单位为v;λ为滤波系数,取值范围为0~1。

[0103]

随后设置踏板信号死区电压参数,在加入最小电压参数u0和最大电压参数u

100

后,得到加速踏板开度θ(k):

[0104][0105]

其中,θ(k)为加速踏板开度;u

filt

(k)为加速踏板滤波后电压,单位为v;u0为最小电压参数,单位为v;u

100

为最大电压参数,单位为v。

[0106]

在公式2的基础上引入踏板开度映射参数δ(k)实现不同的踏板输出响应,最后得到使用踏板开度θ:

[0107][0108]

其中,θ为使用踏板开度;δ(k)为踏板开度映射参数;θ(k)为加速踏板开度。

[0109]

步骤2.2:

[0110]

电动拖拉机在田间作业时(如犁耕、旋耕及播种等),基于使用踏板开度θ进行驱动转矩控制得到基准需求转矩t

bas

。

[0111]

步骤2.2.1电动拖拉机在田间作业时,电机目标转速与使用踏板开度θ呈线性关系,基于使用踏板开度和拖拉机最高标定车速确定整机目标速度,进而得到驱动电机目标转速。为更好地跟踪驱动电机目标转速,结合驱动电机目标转速与实际转速的数值来调节驱动电机基准需求转矩t

bas

,同时基于动力电池荷电状态(soc)、温度、开路电压、内阻等电池状态参数,计算动力电池最大输出功率,通过限制驱动电机基准转矩t

bas

来限制驱动电机需求功率。

[0112]

步骤2.2.2若驱动电机转矩变化过快并不加以控制,容易对电动拖拉机造成冲击,继而影响整个传动系统的寿命。在步骤2.2.1限制驱动电机基准转矩t

bas

的基础上,进一步对驱动电机基准转矩t

bas

进行平滑处理,限制每一循环内的转矩变化量。经过电机目标转速计算、电机基准转速计算、电池最大功率限制以及驱动转矩平滑四个阶段后得到基准需求转矩t

bas

。

[0113]

步骤2.3:对基准需求转矩t

bas

进行限制,主要包括电机过载保护、系统过温与欠压保护,考虑电机过载运行时间、电机与控制器温度以及系统输入电压等因素对拖拉机作业能力的影响,其中电机温度由温度传感器获得。在系统过载、过温、欠压等工况下对基准需求转矩t

bas

进行限制,最终得到整机总需求转矩t

req

。

[0114]

步骤3:随后,整机控制器通过can总线与转向控制器实时通讯获取电动拖拉机转向轮的转向角度,基于阿克曼转向模型计算左、右驱动轮的理论速度。

[0115]

基于阿克曼转向模型,拖拉机在低速转向时,两驱动轮的目标转速比可表示为

[0116][0117]

其中,ρ为目标转速比(ω

w2

/ω

w1

)*;ω

w1

为左驱动轮实际转速,单位为rad

·

s

‑1;ω

w2

为右驱动轮实际转速,单位为rad

·

s

‑1;l为拖拉机轴距,单位为m;b为拖拉机后轴轮距,单位为m;δ为前轮偏转角,单位为

°

。

[0118]

步骤4:整机控制器结合整机总需求转矩t

req

与拖拉机转向左、右驱动轮理论速度,计算左、右驱动电机的驱动转矩分配比例,使得左、右驱动轮的滑转状态一致,最终得到左、右驱动电机的目标驱动转矩。

[0119]

为保证拖拉机田间作业下获得良好的牵引驱动性能,控制右驱动轮的转速与左驱动轮的转速比ω

w2

/ω

w1

逼近公式4给出的目标转速比ρ。

[0120]

基于滑模控制方法,设计滑模函数s

δ

如下:

[0121]

s

δ

=ω

w2

‑

ρ

·

ω

w1 公式5

[0122]

则滑模面的一阶导数为

[0123][0124]

且

[0125][0126]

为保证令

[0127]

[0128]

式中,k1和k2是趋近律中对应指数趋近项和等速趋近项的控制参数,影响实际转速比向目标转速比的收敛速度。

[0129]

sgn(s

δ

)为关于滑模面s

δ

的符号函数,联立公式5、6、7、8得:

[0130][0131]

根据拖拉机两驱动轮在转动方向的合外力矩,得到驱动轮的动力学方程:

[0132][0133]

进一步,左、右驱动电机输出转矩可表示为

[0134][0135]

式中,j

w

为车轮转动惯量,单位为kg

·

m2;t

w1

为左驱动车轮驱动转矩,单位为n

·

m;t

w2

为右驱动车轮驱动转矩,单位为n

·

m;f

x1

为左驱动轮胎纵向力,单位为n;f

x2

为右驱动轮胎纵向力,单位为n;r

r

为后轮滚动半径,单位为m;t

f1

为左驱动车轮滚动力矩,单位为n

·

m;t

f2

为右驱动车轮滚动力矩,单位为n

·

m;t

m1

为左驱动电机输出转矩,单位为n

·

m;t

m2

为右驱动电机输出转矩,单位为n

·

m;i

g

为传动系总速比;η

t

为传动系效率;ρ为目标转速比;t

req

为整机总需求转矩,单位为n

·

m;ω

w1

为左驱动轮实际转速,单位为rad

·

s

‑1;ω

w2

为右驱动轮实际转速,单位为rad

·

s

‑1;k1和k2是趋近律中对应指数趋近项和等速趋近项的控制参数,影响实际转速比向目标转速比的收敛速度。

[0136]

在上述转矩分配控制律中,驱动轮转速ω

w1

和ω

w2

通过电机转速换算得到,而电机转速由霍尔转速传感器信号获得;整机总需求转矩t

req

由加速踏板等驾驶输入信息解析得到;目标转速比ρ通过测量前轮偏转角δ计算得到。

[0137]

步骤5:整机控制器将步骤4计算得到的左、右驱动电机输出转矩t

m1

、t

m2

通过can总线下发至驱动电机控制器,驱动电机控制器通过转矩闭环矢量控制实现对左、右驱动电机的转矩控制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1