一种轻量化吸能型商用车后下防护装置及其制备方法与流程

1.本发明涉及汽车零部件制造领域,更具体地说,涉及一种轻量化吸能型商用车后下防护装置及其制备方法。

背景技术:

2.在汽车碰撞事故中,发生几率高且属于恶性事故的是乘用车与商用车的追尾碰撞,最易造成人员伤亡。商用车后下防护装置是乘用车与商用车的追尾碰撞中被动安全保护系统的一个重要零部件,可以有效的阻挡乘用车钻入商用车尾部后下方,并起到缓冲吸能的作用,很好地保护追尾乘用车车内的乘员。国内外均制定了相应的标准法规,中国借鉴欧洲ece法规制定了《gb11567-2017汽车及挂车侧面和后下防护要求》,对后下防护装置的技术要求和试验条件都做了具体明确的规定,以期提高汽车被动安全性和碰撞相容性,预防和降低事故的伤害程度。目前,我国商用车后下防护装置主要存在以下问题:

3.1)较大部分标准规定范围内的车辆没有安装后下防护装置;

4.2)安装的后下防护装置不满足法规要求,不能有效防止乘用车钻入商用车后下方,也不具备吸能减振的功能,碰撞产生的反作用力直接传递给乘用车内乘员,造成二次伤害甚至死亡;

5.3)后下防护装置主要是采用标准中的附录b《后下防护装置静态加载试验条件与程序》的方法评估其阻挡功能,未能按照标准中的附录c《移动壁障追尾碰撞试验条件与程序》的规定很好地评估后下防护装置的缓冲吸能功能;

6.4)后下防护装置用材还比较低端,主流采用q235/q345钢材,少数采用b510l~b700l钢材,横梁主要是采用矩形管状结构,安装支架主要是通过设计各种繁杂的支撑板结构、体积大且质量重。自从2016年罚超以来,满足法规要求与轻量化又显冲突。商用车后下防护急需引入新的结构优化设计、先进材料及先进制造工艺,设计及制造出具备轻量化和碰撞吸能特点,且安装简易、维护方便的商用车后下防护意义重大。

7.在现有的专利申请中,如中国专利授权公告号为cn204055683u公开了一种采用由两个连接支架组成的封闭盒体结构的连接支架的缓冲压缩空间进行缓冲吸能的车辆后下防护装置,但其仍存在以下缺陷:1、采用由两个冲压件焊接组成的筒体结构及冲孔预缺陷进行缓冲吸能,吸能效果一般;2、未采用更高强度级别的轻量化材料或轻量化工艺,轻量化效果一般。

8.又如中国专利申请公布号为cn112059548 a公开了一种超高强度商用车前下防护的制造工艺,虽然该发明能够得到强度为1300mpa~1600mpa的商用车前下防护,但其仍存在以下缺陷:1、焊接小总成整体加热淬火,变形难控制;2、焊接小总成及支撑夹具整体加热淬火,能源浪费,成本高。

技术实现要素:

9.针对现有技术中存在的上述缺陷,本发明的目的是提供一种轻量化吸能型商用车

后下防护装置及其制备方法,以实现商用车后下防护装置的阻挡和缓冲吸能的两种功能。

10.为实现上述目的,本发明采用如下技术方案:

11.一方面,一种轻量化吸能型商用车后下防护装置,包括横梁以及对称设于所述横梁上的两个安装支架;

12.所述横梁、所述安装支架均为薄壁管状结构;

13.所述安装支架设置为k型安装支架,连于车架纵梁上。

14.较佳的,所述横梁、所述安装支架均采用热成形钢材料;

15.所述横梁、所述安装支架的横向截面均为矩形。

16.较佳的,所述安装支架包括纵向承载管件、垂向支架管、斜边支架管和支架管;

17.所述纵向承载管件的一端通过加强板焊接于所述横梁上,另一端与所述垂向支架管的下端焊接;

18.所述斜边支架管的两端分别与所述纵向承载管件、所述垂向支架管焊接;

19.所述支架管的下端焊接于所述斜边支架管上;

20.所述垂向支架管的上端、所述支架管的上端均开有螺栓孔,用以配置螺栓连于所述车架纵梁上。

21.较佳的,所述纵向承载管件包括依次连接的第一管件和第二管件;

22.所述第一管件与所述第二管件的强度不同;

23.所述第二管件与所述横梁焊接,所述第二管件的外侧表面四个转角上开有预缺陷槽。

24.较佳的,所述预缺陷槽在每个转角上开有2个,间隔为20mm~50mm。

25.另一方面,一种用于所述的轻量化吸能型商用车后下防护装置的制备方法,包括以下步骤:

26.1)将所述横梁放置到线圈感应加热淬火强化装置上进行管外电磁圈感应线圈加热后,再进行冷却强化;

27.2)将所述纵向承载管件放置到线圈感应加热淬火强化装置上,所述第二管件不进行加热,对所述第一管件进行管外电磁圈感应线圈加热后,再进行冷却强化;

28.3)采用多件拼接的方式将多件所述斜边支架管、所述支架管形成的拼接件放置到线圈感应加热淬火强化装置上进行管外电磁圈感应线圈加热后,进行冷却强化,再进行激光切割形成每件所述斜边支架管、所述支架管;

29.4)将所述纵向承载管件、所述斜边支架管、所述支架管和所述垂向支架管焊接形成所述安装支架,2个所述安装支架均通过所述加强板焊接在所述横梁上形成所述轻量化吸能型商用车后下防护装置。

30.较佳的,所述管外电磁圈感应线圈加热的温度在850℃~950℃。

31.较佳的,所述步骤3)中,多件拼接的方式具体如下:

32.选择所述斜边支架管、所述支架管上切割面小的端部为所述拼接件的端部,切割面大的端部为所述拼接件的分割面。

33.较佳的,所述步骤4)中,所述安装支架的焊接采用弧焊,并再通过所述加强板采用二氧化碳保护焊连于所述横梁上。

34.较佳的,所述横梁、所述安装支架的抗拉强度≥1500mpa。

35.本发明所提供的一种轻量化吸能型商用车后下防护装置及其制备方法,具有以下几点有益效果:

36.1)本发明轻量化吸能型商用车后下防护装置以薄壁管状结构设计为主,提高了结构刚度;安装支架设计为k型,阻挡能力强;纵向承载管件由两段不同的强度段组成,具备阻挡和吸能减振的双重作用,解决目前大部分商用车后下防护装置所不具备的吸能缓冲作用,在乘用车与商用车的追尾碰撞中可以很好地保护追尾乘用车车内的乘员;

37.2)本发明轻量化吸能型商用车后下防护装置一方面是主要管件采用热成形用钢,与常规冷成形超高强钢相比材料成本更低;另一方面是采用多管件拼接方式进行加热淬火强化,可以极大地提高材料利用率,进一步降低成本;

38.3)本发明轻量化吸能型商用车后下防护装置采用电磁感应线圈加热淬火强化,提高了结构强度,具有超强超轻的特点;

39.4)本发明轻量化吸能型商用车后下防护装置结构简单,焊接流程短,通用性强,可做为商用车统一平台后下防护的标准配置。

附图说明

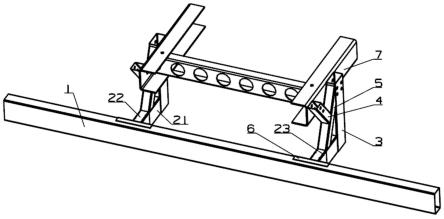

40.图1是本发明轻量化吸能型商用车后下防护装置的结构示意图;

41.图2是本发明轻量化吸能型商用车后下防护装置中纵向承载管件的结构示意图;

42.图3是本发明轻量化吸能型商用车后下防护装置的制备方法步骤1)中横梁放置到线圈感应加热淬火强化装置上的示意图;

43.图4是本发明轻量化吸能型商用车后下防护装置的制备方法步骤1)中拼接件放置到线圈感应加热淬火强化装置上的示意图,其中(a)为支架管,(b)为斜边支架管;

44.图5是本发明轻量化吸能型商用车后下防护装置实施例中移动壁障钻入位移-时间的曲线图;

45.图6是本发明轻量化吸能型商用车后下防护装置实施例中后下防护内能-时间的曲线图。

具体实施方式

46.为了能更好地理解本发明的上述技术方案,下面结合附图和实施例进一步说明本发明的技术方案。

47.结合图1和图2所示,本发明所提供的一种轻量化吸能型商用车后下防护装置,包括横梁1以及对称设于横梁上的两个安装支架。

48.横梁1、安装支架均为薄壁管状结构,均采用热成形钢材料,牌号为22mnb5,横向截面均为矩形。

49.安装支架设置为k型安装支架,阻挡功能强,通过螺栓安装在车架纵梁7上,简单方便,通用性强,可推广至商用车统一平台后下防护的标准配置。

50.安装支架包括纵向承载管件2、垂向支架管3、斜边支架管5和支架管4。

51.纵向承载管件2的一端通过加强板6焊接在横梁1上,另一端与垂向支架管3的下端焊接。

52.斜边支架管5的两端分别与纵向承载管件2、垂向支架管3焊接。

53.支架管4的下端焊接在斜边支架管5上。

54.垂向支架管3的上端、支架管4的上端均开有多个螺栓孔,用以配置螺栓安装在车架纵梁7上,简单方便,通用性强。

55.纵向承载管件2包括依次连接的第一管件21和第二管件22,第一管件21与第二管件22的强度不同,具备阻挡和吸能减振的双重作用。

56.第二管件22的端部通过加强板6与横梁1焊接,第二管件22的外侧表面四个转角上开有均开有2个预缺陷槽23。

57.每个转角上的2个预缺陷槽23间隔为20mm~50mm,起到轴向压缩导向作用,使追尾碰撞时压溃规律变形而起吸能减振的作用。

58.结合图3和图4所示,本发明还提供了一种用于轻量化吸能型商用车后下防护装置的制备方法,包括以下步骤:

59.1)将横梁1放置到线圈感应加热淬火强化装置上,通过推进装置10将横梁1沿推进滑轨8向管外电磁圈感应线圈9方向前行,横梁1采用热成形钢材料,牌号为22mnb5,室温状态下主要金相组织为铁素体加碳化物颗粒,抗拉强度大约为600mpa,通过线圈感应加热淬火强化装置上的管外电磁圈感应线圈9加热至850℃~950℃发生奥氏体化转变,再通过线圈喷水孔在线喷冷却水进行冷却强化,实现横梁1的抗拉强度达到1500mpa以上的超强超轻管件;

60.2)将纵向承载管件2放置到线圈感应加热淬火强化装置上,通过推进装置10将纵向承载管件2沿推进滑轨8向管外电磁圈感应线圈9方向前行,第二管件22先通过管外电磁圈感应线圈9时不进行加热,使其强度保持为材料原始强度(抗拉强度大约为600mpa),等第一管件21到达管外电磁圈感应线圈9时加热至850℃~950℃,再通过线圈喷水孔在线喷冷却水进行冷却强化,使其抗拉强度达到1500mpa以上,使第二管件22和第一管件21形成不同的强度段,具备阻挡和吸能减振的双重作用;

61.3)采用多件拼接的方式将多件斜边支架管5、支架管4形成的拼接件放置到线圈感应加热淬火强化装置上,通过推进装置10将纵向承载管件2沿推进滑轨8向管外电磁圈感应线圈9方向前行,进行管外电磁圈感应线圈加热后,进行冷却强化,再进行激光切割形成每件斜边支架管5、支架管4,能够提升材料利用率,降低制造成本;

62.具体由多少件形成拼接件,可根据线圈感应加热淬火强化装置的台面长度确定。为了进一步提高材料利用率,拼接时选择斜边支架管5、支架管4上切割面小的端部41、51为拼接件的端部,切割面大的端部42、52为拼接件的分割面,即为l41≤l42,l51≤l52;

63.4)将纵向承载管件2、斜边支架管5、支架管4和垂向支架管3采用弧焊形成安装支架,2个安装支架均通过加强板6采用二氧化碳保护焊焊接在横梁1上形成本发明轻量化吸能型商用车后下防护装置,焊接简单,流程短。

64.实施例

65.本实施例所提供的一种轻量化吸能型商用车后下防护装置安装在一款轻卡后下防护位置,包括横梁1以及对称设于横梁1上的k型安装支架。

66.横梁1采用直管,其截面为矩形,规格为100mm

×

50mm

×

1.4mm(长度为100mm,宽度为50mm,管壁厚度为1.4mm);

67.纵向承载管件2和垂向支架管3的截面为矩形,其规格为80mm

×

40mm

×

1.4mm(长度

为80mm,宽度为40mm,管壁厚度为1.4mm)。支架管4和斜边支架管5的截面为正方形,其规格为40mm

×

40mm

×

1.4mm(边长为40mm,管壁厚度为1.4mm)。

68.纵向承载管件2包括第一管件21、第二管件22以及开设于第二管件22上的预缺陷槽23,预缺陷槽23间隔为30mm,具有很好的轴向压缩导向作用,使追尾碰撞时压溃规律变形而起吸能减振的作用。

69.横梁1、k型安装支架均采用热成形用钢22mnb5,经线圈感应加热淬火强化装置的加热淬火强化后抗拉强度≥1500mpa。

70.本实施例轻量化吸能型商用车后下防护装置相对于原本板状支撑结构,实现轻量化30%(原本板状支撑结构的质量为15.09kg,本实施例提供的轻量化超轻吸能型商用车后下防护装置的质量为10.57kg)。

71.按照《gb11567-2017汽车及挂车侧面和后下防护要求》中的附录c《移动壁障追尾碰撞试验条件与程序》的规定评估本实施例吸能型商用车后下防护装置的缓冲吸能功能,要求最大钻入量不超过400mm。

72.结合图5所示,移动壁障钻入位移与时间的关系曲线,原方案最大钻入量为419.06mm,不满足法规要求,本实施例方案最大钻入量为234.29mm,钻入位移下降44.1%,满足法规要求。

73.结合图6所示,后下防护内能与时间的关系曲线,本实施例方案在碰撞初始,移动壁障的动能被迅速吸收转化为后下防护的变形内能,在碰撞后期,又有足够的阻挡能力,很好地保护了追尾乘用车内的成员。

74.本实施例轻量化吸能型商用车后下防护装置的制备方法中多件拼接的方式为:支架管4长边为197.7mm,短边为145.2mm,采用拼接工艺,材料利用率可提升13.3%;斜边支架管5长边为266.7mm,短边为160.3mm,采用拼接工艺,材料利用率可提升19.9%。

75.综上所述,本发明提供的一种轻量化吸能型商用车后下防护装置及其制备方法,实现了商用车后下防护阻挡和吸能缓冲的双重作用,在乘用车与商用车的追尾碰撞中避免反作用力直接传递给乘用车内乘员而造成二次伤害甚至死亡,很好地保护追尾乘用车车内的乘员;设计的k型管状结构简单新颖,通用性强,螺栓安装简便,适应于推广至商用车统一平台前后下防护的标准配置;成形工艺简单,能实现材料与工艺综合成本低的技术优势。

76.使用本发明提供的一种轻量化吸能型商用车后下防护装置及其制备方法,可以在满足法规试验要求的阻挡和吸能缓冲双重作用且实现轻量化,可以很好地保护乘用车内乘员免受伤害,是商用车后下防护的发展方向。本发明的管件加热淬火强化及灵活应用的加工方法,可实现超强超轻及低成本优势,也可推广至汽车车身及座椅、客车车身等类似管状零件上进行应用。

77.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1