碰撞能量吸收装置的制作方法

1.本发明涉及碰撞能量吸收装置,尤其涉及能够抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌的碰撞能量吸收装置。

背景技术:

2.以不提高碰撞初期的峰值载荷而抑制碰撞初期的峰值载荷即刻之后的载荷下跌为目的,通过在矩形的钢制筒体(外筒)的内表面设置截面帽形的加强板而具有形成于与该内表面之间的比矩形的钢制筒体小径的中空部(内筒)的碰撞能量吸收装置(碰撞吸能盒)例如记载于日本特开2011

‑

63191号公报。

技术实现要素:

3.然而,在碰撞能量吸收装置中,渴望抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌(参照专利文献1的第0020段),相对于此,在专利文献1所记载的碰撞能量吸收装置中,存在无法抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌这一课题。图17是专利文献1的图14,表示专利文献1所记载的碰撞能量吸收装置的载荷位移曲线。

4.参照图17可知:在专利文献1所记载的碰撞能量吸收装置中,无法抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌(参照图17中的本发明例1、本发明例2)。

5.本发明为了解决这样的问题点而完成,提供能够抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌的碰撞能量吸收装置。

6.本发明的碰撞能量吸收装置安装于车辆,吸收碰撞能量,其中,具备加压构件、吸收构件及引导所述加压构件的移动方向的引导部,在所述吸收构件形成有供由所述引导部引导而移动的所述加压构件进入的孔,在碰撞时,所述加压构件由所述引导部引导,通过该加压构件的前端部一边剪切形成于所述吸收构件的所述孔的内壁一边向所述孔进入而吸收碰撞能量。

7.通过这样的结构,能够提供能够抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌的碰撞能量吸收装置。

8.这是基于:在碰撞时,加压构件由引导部引导,通过该加压构件的前端部一边剪切形成于吸收构件的孔的内壁一边向所述孔进入而吸收碰撞能量。

9.在此,可以是,还具备调芯构件,所述吸收构件设置于所述调芯构件与所述加压构件之间,所述加压构件的直径被设定为比所述孔的直径大,以使得所述加压构件与所述吸收构件中的所述孔的周围抵接。

10.另外,可以是,所述引导部是设置于所述调芯构件的引导棒,在所述加压构件形成有供所述引导棒嵌合的引导孔。

11.另外,可以是,所述引导部是设置于所述加压构件的引导棒,在所述调芯构件形成有供所述引导棒嵌合的引导孔。

12.另外,可以是,形成于所述加压构件的所述引导孔的中心轴、形成于所述吸收构件

的所述孔的中心轴及所述引导棒的中心轴一致。

13.另外,可以是,在所述孔设置有供所述加压构件的前端部嵌合的作为所述引导部的凹部,所述加压构件的前端部以该加压构件的前端面抵接于所述凹部的底面的状态嵌合于所述凹部嵌合。

14.另外,可以是,所述加压构件的中心轴及形成于所述吸收构件的所述孔的中心轴一致。

15.另外,可以是,所述孔是从所述加压构件所对向的一侧朝向其相反侧而呈锥台状地变窄的锥形状的孔。

16.另外,优选的是,所述加压构件中的至少所述前端部由比所述吸收构件硬的材料构成。

17.而且,可以是,所述加压构件具备所述前端部和供该前端部安装的加压构件主体。

18.通过本发明,能够提供能够抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌的碰撞能量吸收装置。

19.本公开的上述和其他的目的、特征及优点将会根据下文给出的详细描述和附图而被更充分地理解,附图仅以图解的方式给出,因此不应被认为限制本公开。

附图说明

20.图1是碰撞能量吸收装置10的立体图。

21.图2是碰撞能量吸收装置10的分解立体图。

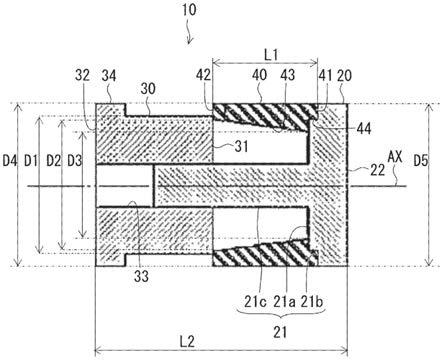

22.图3是将图1所示的碰撞能量吸收装置10以包含其中心轴的平面切断时的剖视图。

23.图4a是用于说明碰撞能量吸收装置10的碰撞时的动作例的图。

24.图4b是用于说明碰撞能量吸收装置10的碰撞时的动作例的图。

25.图4c是用于说明碰撞能量吸收装置10的碰撞时的动作例的图。

26.图4d是用于说明碰撞能量吸收装置10的碰撞时的动作例的图。

27.图5是汇总了实施例1~3的材料及尺寸等的表。

28.图6是汇总了比较例及实施例1~3的容积等的表。

29.图7是实施例1~3各自的载荷位移曲线。

30.图8a是表示图6中的每单位容积的吸收能量的柱状图。

31.图8b是表示图6中的每单位质量的吸收能量的柱状图。

32.图9是将碰撞能量吸收装置10搭载于车辆的前端部的例子。

33.图10是图9的局部放大图(从图9中箭头a1方向观察时的局部放大图)。

34.图11是将碰撞能量吸收装置10搭载于车辆的侧部的例子。

35.图12是图11的局部放大图(从图11中箭头a2方向观察时的局部放大图)。

36.图13是使用了加压构件30(变形例)的碰撞能量吸收装置10的分解立体图。

37.图14是使用了调芯构件20(变形例)及加压构件30(变形例)的碰撞能量吸收装置10的剖视图。

38.图15是省略了调芯构件20的碰撞能量吸收装置10的剖视图。

39.图16是加压构件30安装于吸收构件40的状态的碰撞能量吸收装置10的剖视图。

40.图17表示专利文献1所记载的碰撞能量吸收装置的载荷位移曲线。

具体实施方式

41.以下,一边参照附图一边对作为本发明的一实施方式的碰撞能量吸收装置10进行说明。在各图中,对对应的构成要素标注同一标号,省略重复的说明。

42.碰撞能量吸收装置10是向汽车等车辆安装且吸收碰撞能量的装置。

43.图1是碰撞能量吸收装置10的立体图,图2是分解立体图。图3是将图1所示的碰撞能量吸收装置10以包含其中心轴的平面切断时的剖视图。

44.如图1~图3所示,碰撞能量吸收装置10具备调芯构件20、加压构件30、吸收构件40及引导加压构件30的移动方向的引导棒21c。

45.首先,对调芯构件20进行说明。

46.如图2、图3所示,调芯构件20例如是圆柱形状的构件,具有吸收构件40所对向的面21及其相反侧的面22。

47.在吸收构件40所对向的面21的中央设置有向形成于吸收构件40的定位凹部44(参照图3)嵌合的定位凸部21a。定位凸部21a例如是圆柱形状的凸部。定位凸部21a的中心轴和调芯构件20的中心轴ax一致。

48.调芯构件20的材料例如是包含机械构造用碳钢钢材(例如,s10c)、钢板、cfrp等的金属树脂复合构件。

49.通过将定位凸部21a向形成于吸收构件40的定位凹部44嵌合,吸收构件40以被定位的状态向调芯构件20安装。具体而言,吸收构件40以其中心轴(形成于吸收构件40的锥孔43的中心轴)和调芯构件20的中心轴ax(引导棒21c的中心轴)一致的状态向调芯构件20安装。

50.在吸收构件40所对向的面21中的定位凸部21a的周围设置有供吸收构件40的前端面41抵接的环状面21b。环状面21b例如是与调芯构件20的中心轴ax正交的平面。环状面21b的中心轴和调芯构件20的中心轴ax一致。

51.在定位凸部21a设置有向形成于加压构件30的引导孔33嵌合的引导棒21c。引导棒21c例如是圆柱形状的引导棒。引导棒21c的中心轴和调芯构件20的中心轴ax一致。

52.通过将引导棒21c向形成于加压构件30的引导孔33嵌合,加压构件30以被定位的状态向调芯构件20安装。具体而言,加压构件30以其中心轴(形成于加压构件30的引导孔33的中心轴)和调芯构件20的中心轴ax(引导棒21c的中心轴)及吸收构件40的中心轴(形成于吸收构件40的锥孔43的中心轴)一致的状态向调芯构件20安装。

53.接着,对加压构件30进行说明。

54.加压构件30例如是圆柱形状的构件,具有吸收构件40所对向的面31(以下,称作前端面31)及其相反侧的面32(以下,称作后端面32)。前端面31例如是与加压构件30的中心轴正交的平面。在加压构件30的后端部设置有大径部34。

55.在加压构件30形成有贯通前端面31和后端面32的贯通孔33。贯通孔33例如是圆柱形状的贯通孔。以下,将贯通孔33也称作引导孔33。引导孔33的中心轴和加压构件30的中心轴一致。加压构件30的直径d1(参照图3)被设定为比形成于吸收构件40的锥孔43的后端面42侧的直径d2(参照图3)大,以使得加压构件30的前端部(前端面31)与吸收构件40(后端面42)中的锥孔43的周围抵接。

56.加压构件30为了剪切吸收构件40(锥孔43的内壁)(使其剪切变形)而由比吸收构

件40硬的材料构成。加压构件30的材料例如是包含超硬材料(例如,超硬合金)、钢板、cfrp等的金属树脂复合构件。

57.在碰撞时,加压构件30由引导棒21c引导,该加压构件30的前端部(前端面31)一边剪切形成于吸收构件40的锥孔43的内壁(使其剪切变形)一边向该锥孔43进入。

58.接着,对吸收构件40进行说明。

59.吸收构件40设置于调芯构件20与加压构件30之间。

60.吸收构件40例如是圆柱形状的构件,具有调芯构件20所对向的面41(以下,称作前端面41)及其相反侧的面42(以下,称作后端面42)。前端面41及后端面42例如是与吸收构件40的中心轴正交的平面。

61.在吸收构件40形成有贯通前端面41和后端面42的贯通孔43。贯通孔43是从后端面42朝向其相反侧(前端面41)而呈锥台状(例如,圆锥台状)地变窄的锥形状的贯通孔。以下,将贯通孔43也称作锥孔43。锥孔43的中心轴和吸收构件40的中心轴一致。锥孔43包含供设置于调芯构件20的定位凸部21a嵌合的定位凹部44。

62.吸收构件40的材料例如是包含机械构造用碳钢钢材(例如,s10c)、钢板、cfrp等的金属树脂复合构件。

63.由于锥孔43如以上这样构成,所以在碰撞时,吸收构件40(锥孔43的内壁)被向该锥孔43进入的加压构件30的前端部(前端面31)剪切(剪切变形)。以下,将被加压构件30剪切(剪切变形)的部分称作规定的加工余量(剪切加工余量、重叠余量)。需要说明的是,本发明人进行了试验,结果确认了在加压构件30(前端面31)的直径d1=锥孔43的后端面42侧的直径d2+2mm左右时能够得到碰撞能量的良好的吸收特性。

64.接着,对碰撞能量吸收装置10的组装例进行说明。

65.首先,将吸收构件40向调芯构件20安装。具体而言,如图3所示,在吸收构件40的前端面41抵接于设置于调芯构件20的环状面21b的状态下,将设置于调芯构件20的定位凸部21a向形成于吸收构件40的定位凹部44嵌合。

66.由此,吸收构件40以被定位的状态向调芯构件20安装。具体而言,吸收构件40以其中心轴(形成于吸收构件40的锥孔43的中心轴)和调芯构件20的中心轴ax(引导棒21c的中心轴)一致的状态向调芯构件20安装。

67.接着,将加压构件30向调芯构件20安装。具体而言,如图3所示,在加压构件30的前端面31抵接于吸收构件40(后端面42)中的锥孔43的周围的状态下,将设置于调芯构件20的引导棒21c向形成于加压构件30的引导孔33嵌合。

68.由此,加压构件30以被定位的状态向调芯构件20安装。具体而言,加压构件30以其中心轴(形成于加压构件30的引导孔33的中心轴)和调芯构件20的中心轴ax(引导棒21c的中心轴)及吸收构件40的中心轴(形成于吸收构件40的锥孔43的中心轴)一致的状态向调芯构件20安装。

69.接着,对上述结构的碰撞能量吸收装置10的碰撞时的动作例进行说明。

70.图4是用于说明碰撞能量吸收装置10的碰撞时的动作例的图。在图4中,设为:调芯构件20固定于车辆(未图示),从左向右方向施加外力f(载荷)。设为:图4a表示碰撞的初期,以后,按照图4b、图4c、图4d的顺序时间经过。

71.加压构件30的前端面31抵接于吸收构件40(后端面42)中的锥孔43的周围(参照图

3),但加压构件30由比吸收构件40硬的材料构成。因而,如图4a所示,在碰撞时,若施加外力f,则加压构件30的贯通孔33的内周面由引导棒21c引导(引导加压构件30(贯通孔33)的内周面的内引导式),该加压构件30的前端部(前端面31)一边剪切形成于吸收构件40的锥孔43的内壁(使其剪切变形)一边向该锥孔43进入(重叠进入)(参照图4b~图4d)。

72.此时,由于形成于吸收构件40的贯通孔43是锥孔,所以即使在剪切变形的过程中吸收构件40的外径变化(膨胀)(参照图4c、图4d),规定的加工余量也不减少(或几乎不减少),能够使该规定的加工余量继续剪切变形而吸收碰撞能量。另外,由于加压构件30的移动方向由调芯构件20(引导棒21c)引导,所以加压构件30和吸收构件40不会芯偏移,能够使规定的加工余量继续良好地剪切变形而吸收碰撞能量。

73.如以上这样,在碰撞时,通过加压构件30的前端部(前端面31)一边剪切形成于吸收构件40的锥孔43的内壁(使其剪切变形)一边向该锥孔43进入,能够吸收碰撞能量。需要说明的是,加压构件30使吸收构件40剪切变形时的塑性变形力的蓄积相当于吸收能量。

74.接着,使用实施例1~3和比较例对上述结构的碰撞能量吸收装置10的效果进行说明。

75.图5是汇总了实施例1~3的材料及尺寸等的表。图6是汇总了比较例及实施例1~3的容积等的表。图7是实施例1~3各自的载荷位移曲线。图8a是表示图6中的每单位容积的吸收能量的柱状图,图8b是表示图6中的每单位质量的吸收能量的柱状图。

76.实施例1~3是图1~图3所示的结构的碰撞能量吸收装置。

77.实施例1~3的材料是图5所示的表那样。即,如图5所示,实施例1~3各自的加压构件30的材料同为超硬材料(例如,超硬合金)。另一方面,实施例1的调芯构件20及吸收构件40的材料是硬度比超硬材料低的碳钢(s10c)。实施例2的调芯构件20及吸收构件40的材料是硬度比碳钢(s10c)高的碳钢(s25c)。实施例3的调芯构件20及吸收构件40的材料是硬度比碳钢(s25c)高的碳钢(s35c)。

78.实施例1~3的尺寸(图3中的直径d1~d5、长度l1、l2)是图5所示的表那样。即,如图5所示,加压构件30的直径d1同为46.8mm,锥孔43(后端面侧)的直径d2同为44.8mm,锥孔43(前端面侧)的直径d3同为36.54mm,吸收构件40的直径d4同为55.2mm,调芯构件20的最大直径d5同为59.5mm,吸收构件40的轴向长度l1同为34mm,碰撞能量吸收装置10的轴向长度l2同为74mm。

79.实施例1~3的容积等是图6所示的表那样。即,如图6所示,实施例1~3的容积同为206cc,质量同为1,065g。需要说明的是,实施例1~3的容积206cc通过调芯构件20的最大直径d5(d5=59.5mm)部分的面积

×

碰撞能量吸收装置10的轴向长度l2(l2=74mm)而求出。另外,吸收能量(j)作为j=nm=knmm而通过对直到20mm为止的位移mm

×

载荷kn进行积分而求出。

80.实施例1~3各自的载荷位移曲线是图7所示那样。

81.比较例是专利文献1所记载的碰撞吸能盒(发明例2)。

82.比较例的容积等是图6所示的表那样。即,如图6所示,比较例的容积是1,500cc,质量是2,070g。需要说明的是,比较例的容积1,500cc通过将碰撞吸能盒(发明例2)主体的容积(约1,425.9cc)和底板的容积(约75.5cc)相加而算出。此时,碰撞吸能盒(发明例2)主体的容积(约1,425.9cc)和底板的容积(约75.5cc)基于专利文献1所记载的各数值而算出。

83.比较例的载荷位移曲线是图17所示那样(参照图17中的本发明例2)。

84.参照图17可知:在比较例中,无法抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌(从峰值载荷的下跌量)(参照图17中的本发明例2)。相对于此,参照图7可知:在实施例1~3中,能够抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌(从峰值载荷的下跌量),能够极其良好地吸收碰撞能量。

85.另外,参照图6可知:实施例1~3与比较例相比,容积小(体积不大、紧凑),质量小(轻量)。

86.另外,参照图6及图8a可知:实施例1~3与比较例相比,每单位容积的吸收能量大。另外,参照图6及图8b可知:实施例1~3与比较例相比,每单位质量的吸收能量大。即,可知:实施例1~3与比较例1相比,尽管容积及质量小,吸收能量却大。

87.如以上这样,可知:实施例1~3均能够抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌(从峰值载荷的下跌量),能够极其良好地吸收碰撞能量。另外,参照图6及图7可知:越使用材料强度(硬度)高的吸收构件40,则吸收能量越增加。

88.接着,对将碰撞能量吸收装置10搭载于车辆的例子进行说明。

89.图9是将碰撞能量吸收装置10搭载于车辆的前端部的例子。图10是图9的局部放大图(从图9中箭头a1方向观察时的局部放大图)。

90.如图9、图10所示,通过将碰撞能量吸收装置10配置于车辆的前端部、例如保险杠加强件50与前纵梁51之间,在碰撞时,能够吸收从车辆前方输入的碰撞能量。另外,虽然未图示,但通过将碰撞能量吸收装置10配置于车辆的后端部,在碰撞时,能够吸收从车辆后方输入的碰撞能量。

91.图11是将碰撞能量吸收装置10搭载于车辆的侧部的例子。图12是图9的局部放大图(从图11中箭头a2方向观察时的局部放大图)。

92.如图11、图12所示,通过将碰撞能量吸收装置10配置(例如,并列配置)于车辆的侧部、例如门槛60内(门槛内件61与门槛外件62之间),在碰撞时(侧碰时),能够吸收从车辆侧方输入的碰撞能量。需要说明的是,在图11、图12中,标号63表示地板,标号64表示地板横梁。

93.如以上说明那样,根据本实施方式,能够提供能够抑制碰撞初期的峰值载荷及其即刻之后的载荷下跌(从峰值载荷的下跌量)的碰撞能量吸收装置10。

94.这是基于:在碰撞时,加压构件30由引导棒21c引导,通过该加压构件30的前端部(前端面31)一边剪切形成于吸收构件40的锥孔43的内壁一边向该锥孔43进入而吸收碰撞能量。

95.另外,根据本实施方式,能够提供与比较例相比容积小(体积不大、紧凑)且质量小(轻量)的碰撞能量吸收装置10。

96.另外,根据本实施方式,通过调整吸收构件40(例如,锥孔43)的形状,能够容易地控制碰撞能量吸收时的载荷

‑

位移特性。

97.例如,通过将形成于吸收构件40的贯通孔43设为局部地设置有底切(undercut)形状的形状而非单纯的锥形状,使规定的加工余量减少,能够使载荷下降。另外,在将形成于吸收构件40的贯通孔43设为了单纯的锥形状的情况下,如图7所示,碰撞能量吸收时的载荷

‑

位移特性成为不断上升,但通过调整吸收构件40(例如,锥孔43)的形状,能够使恒定载

荷持续。而且,也能够通过使规定的加工余量增加而使碰撞能量吸收时的载荷

‑

位移特性以更强地倾斜的方式不断上升。另外,通过调整吸收构件40(例如,锥孔43)的形状,能够控制进入行程与吸收能量的关系。

98.另外,根据本实施方式,通过调整吸收构件40的材料强度(例如,硬度),能够控制吸收的碰撞能量的总量。

99.例如,通过使用强度进一步比s10c、s25c、s35c高的材料(例如,s45c),能够使吸收能量总量增加。另外,通过将吸收构件40利用多个强度材料组合而构成,能够使载荷

‑

位移特性变化。

100.另外,根据本实施方式,能够将碰撞能量吸收装置10应用于配置于车辆的前端部、后端部且在碰撞时能够吸收从车辆前方、车辆后方输入的碰撞能量的碰撞吸能盒。

101.另外,根据本实施方式,通过活用紧凑且能够以短行程吸收碰撞能量的特性,将碰撞能量吸收装置10并列配置于车辆的侧部,在碰撞时(侧突时),能够吸收从车辆侧方输入的碰撞能量。

102.接着,对变形例进行说明。

103.图13是使用了加压构件30(变形例)的碰撞能量吸收装置10的分解立体图。

104.在上述实施方式中,对将加压构件30整体利用比吸收构件40硬的材料构成的例子进行了说明,但不限于此。例如,如图13所示,也可以将加压构件30利用使吸收构件40剪切变形的前端部30a和供该前端部30a安装的加压构件主体30b构成。此时,也可以仅将前端部30a利用比吸收构件40硬的材料构成。

105.一般来说,硬的材料昂贵,但通过这样仅将使吸收构件40剪切变形的前端部30a利用比吸收构件40硬的材料构成,与将加压构件30整体利用比吸收构件40硬的材料构成的情况相比,能够廉价地制造碰撞能量吸收装置10。

106.图14是使用了调芯构件20(变形例)及加压构件30(变形例)的碰撞能量吸收装置10的剖视图。

107.在上述实施方式中,对将引导棒21c设置于调芯构件20且在加压构件30形成有供引导棒21c嵌合的引导孔33的例子(参照图3)进行了说明,但不限于此。例如,如图14所示,也可以反过来将引导棒21c设置于加压构件30且在调芯构件20形成供引导棒21c嵌合的引导孔33。

108.图15是省略了调芯构件20的碰撞能量吸收装置10的剖视图。

109.本变形例的碰撞能量吸收装置10省略了调芯构件20及供设置于调芯构件20的定位凸部21a嵌合的定位凹部44。

110.另一方面,在形成于吸收构件40的锥孔43设置有供加压构件30的前端部嵌合的凹部45。凹部45的底面46例如是与凹部45的中心轴ax

45

正交的平面。

111.凹部45的中心轴ax

45

和吸收构件40的中心轴(形成于吸收构件40的锥孔43的中心轴)一致。

112.图16是加压构件30安装于吸收构件40的状态的碰撞能量吸收装置10的剖视图。

113.如图16所示,加压构件30在其前端面31抵接于设置于吸收构件40的凹部45的底面46的状态下,将该加压构件30的前端部向设置于吸收构件40的凹部45嵌合,由此,以被定位的状态向吸收构件40安装。在该状态下,加压构件30的中心轴和吸收构件40的中心轴(形成

于吸收构件40的锥孔43的中心轴)一致。

114.接着,对本变形例的碰撞能量吸收装置10的碰撞时的动作例进行说明。

115.加压构件30的前端面31抵接于设置于吸收构件40的凹部45的底面46(参照图16),但加压构件30由比吸收构件40硬的材料构成。因而,与图4a所示的情况同样,在碰撞时,若施加外力f,则加压构件30的外周面由设置于吸收构件40的凹部45引导(引导加压构件30的外周面的外引导式),与图4b~图4d所示的情况同样,该加压构件30的前端部(前端面31)一边剪切形成于吸收构件40的锥孔43的内壁(使其剪切变形)一边向该锥孔43进入(重叠进入)。

116.此时,由于形成于吸收构件40的贯通孔43是锥孔,所以与图4c、图4d所示的情况同样,即使在剪切变形的过程中吸收构件40的外径变化(膨胀),规定的加工余量也不减少(或几乎不减少),能够使该规定的加工余量继续剪切变形而吸收碰撞能量。另外,由于加压构件30的移动方向由设置于吸收构件40的凹部45引导,所以加压构件30和吸收构件40不会芯偏移,能够使规定的加工余量继续良好地剪切变形而吸收碰撞能量。

117.如以上这样,通过本变形例的碰撞能量吸收装置10,在碰撞时,通过加压构件30的前端部(前端面31)一边剪切形成于吸收构件40的锥孔43的内壁(使其剪切变形)一边向该锥孔43进入,也能够吸收碰撞能量。本发明人通过实验而确认了:通过本变形例的碰撞能量吸收装置10也能够得到与上述实施方式同样的碰撞能量吸收特性。

118.根据本变形例的碰撞能量吸收装置10,通过省略调芯构件20,除了上述实施方式的效果之外,还能够实现构成碰撞能量吸收装置10的部件件数的削减及轻量化。

119.需要说明的是,在本变形例的碰撞能量吸收装置10中,使用了形成有贯通孔33的加压构件30,但也可以使用未形成贯通孔33的加压构件30。

120.在上述实施方式中示出的数值全部是例示,当然能够使用与此不同的适当的数值。

121.上述实施方式在所有方面都只不过是例示。本发明不由上述实施方式的记载限定性地解释。本发明能够不从其精神或主要的特征脱离而以其他各种各样的形式来实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1