车窗组件及车辆的制作方法

1.本技术属于制造业技术领域,具体涉及车窗组件及车辆。

背景技术:

2.随着人们生活水平的不断提高,对于汽车造型外观要求也越来越高。由于集成铝合金导轨不论在外观、装配功能,还是强度上相较于传统的导轨都具有一定优势,因此特别受到客户的欢迎,使得铝合金导轨在门三角上得到了广泛的运用,特别是国内知名品牌汽车或国际主流汽车厂越来越多运用铝合金类的导轨集成到门三角上。但现有的铝合金导轨成本较高、装配效率较低,装车后还易导致漏水等问题,极大的影响了厂商和客户的使用体验。

技术实现要素:

3.鉴于此,本技术第一方面提供了一种车窗组件,包括:

4.玻璃板;

5.导轨,所述导轨设有收容空间,所述收容空间的开口朝向所述玻璃板;

6.安装件,至少部分所述安装件设于所述收容空间内,所述安装件具有安装孔,所述安装孔连通所述收容空间;以及

7.连接件,所述连接件的一端连接所述玻璃板,另一端贯穿所述安装孔。

8.本技术第一方面提供的车窗组件,通过在导轨内设有开口朝向玻璃板的收容空间,安装件具有连通收容空间的安装孔,连接件的一端连接玻璃板,另一端贯穿安装孔,可以实现玻璃板、连接件、及安装件结构一体化,有利于增加三者的结构稳定性。在此基础上,仅通过将至少部分安装件设于收容空间内就可以实现三者与导轨的装配,有效的提升了车窗组件的装配效率。并且,结构一体化的玻璃板、连接件、及安装件还可以进一步减少车窗组件各部件的连接缝隙,避免水分从连接处进入,有利于提升车窗组件的内部结构防水性能,从而提升车窗组件的质量。

9.其中,所述收容空间具有底壁,所述连接件的另一端朝靠近所述底壁方向延伸并与所述底壁相接触。

10.其中,所述连接件包括相连接的填充部和密封部,至少部分所述填充部贯穿所述安装孔,所述密封部相较于所述填充部靠近所述底壁,所述密封部设于所述安装孔外,所述密封部背离所述填充部的一端与所述底壁相接触。

11.其中,所述密封部包括至少两个密封舌,所述至少两个密封舌均与所述填充部连接,所述收容空间具有侧壁,所述侧壁包括相对设置的第一侧壁与第二侧壁,至少一个所述密封舌朝向靠近所述第一侧壁的方向延伸并与所述底壁相接触,至少一个所述密封舌朝向靠近所述第二侧壁的方向延伸并与所述底壁相接触。

12.其中,所述安装件包括开口朝向所述收容空间的底壁的第一凹槽、开口朝向所述玻璃板的第二凹槽、及设于所述第一凹槽和所述第二凹槽之间的安装部,所述安装部具有

连通所述第一凹槽和所述第二凹槽的通孔,所述第一凹槽、所述第二凹槽、及所述通孔组成所述安装孔。

13.其中,所述车窗组件包括限位件,所述限位件设于所述收容空间的侧壁上,所述限位件的设置方向平行于所述导轨的延伸方向,所述安装件靠近所述侧壁的周侧端设有对应所述限位件的第一限位槽,至少部分所述限位件设于所述第一限位槽内。

14.其中,所述限位件包括多个间隔设置的限位部,所述安装件远离所述玻璃板的一端设有对应所述限位部的多个第二限位槽,所述第二限位槽连通所述第一限位槽,且所述第二限位槽在所述安装件延伸方向上的长度不小于所述限位部在导轨延伸方向上的长度。

15.其中,所述连接件连接所述玻璃板的一端还与所述收容空间的侧壁相接触。

16.其中,所述连接件包括第一连接部,所述侧壁包括相对设置的第一侧壁与第二侧壁,所述第一连接部设于所述安装孔外,且所述第一连接部相较于所述安装件靠近所述玻璃板,所述第一连接部包括相背的第一端、第二端、以及连接所述第一端与所述第二端的周侧端,所述第一端连接所述安装件,所述第二端连接所述玻璃板靠近所述收容空间的底壁的一侧,所述周侧端的一端与所述第一侧壁相接触,所述玻璃板靠近所述第一侧壁的一侧与所述第一侧壁具有间距。

17.其中,所述连接件还包括第二连接部,所述第二连接部连接第一连接部,第二连接部相较于第一连接部远离所述安装件,第二连接部设于所述玻璃板靠近所述第一侧壁的一侧与所述第一侧壁之间。

18.其中,所述第二连接部远离所述安装件一侧的表面与所述第一侧壁远离所述底壁一侧的表面、所述玻璃板远离所述安装件一侧的表面平齐。

19.本技术第二方面提供了一种车辆,包括车门,所述车门包括门体、及如本技术第一方面所述的车窗组件,所述车窗组件设于所述门体上。

20.本技术第二方面提供的车辆,通过采用本技术第一方面提供的车窗组件,有利于提升车窗组件的装配效率及防水性能,从而提升车辆的质量。

附图说明

21.为了更清楚地说明本技术实施方式中的技术方案,下面将对本技术实施方式中所需要使用的附图进行说明。

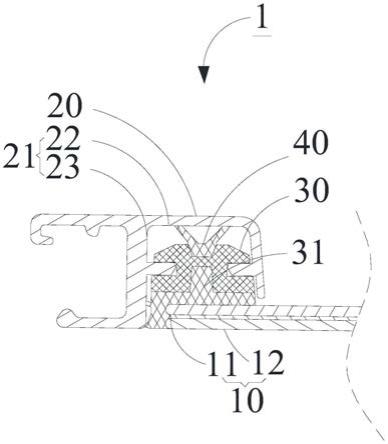

22.图1为本技术一实施方式中车窗组件的结构示意图。

23.图2为图1中车窗组件的局部具体结构示意图。

24.图3为图1中车窗组件的正面结构示意图。

25.图4为图1中车窗组件的侧面结构示意图。

26.图5为图4中车窗组件的b

‑

b剖面结构示意图。

27.图6为本技术一实施方式中车窗组件的拆分结构示意图。

28.图7为本技术一实施方式中安装件的结构示意图。

29.图8为本技术另一实施方式中车窗组件的结构示意图。

30.图9为本技术另一实施方式中车窗组件的拆分结构示意图。

31.图10为本技术另一实施方式中车窗组件的剖面结构示意图。

32.标号说明:

33.车窗组件

‑

1,玻璃板

‑

10,端面

‑

11,透光面

‑

12,导轨

‑

20,收容空间

‑

21,底壁

‑

22,侧壁

‑

23,第一侧壁

‑

23a,第二侧壁

‑

23b,安装件

‑

30,安装孔

‑

31,第一凹槽

‑

311,第二凹槽

‑

312,安装部

‑

313,通孔

‑

314,第一限位槽

‑

32,第二限位槽

‑

33,连接件

‑

40,填充部

‑

41,密封部

‑

42,密封舌

‑

421,第一连接部

‑

43,第一连接舌

‑

431,第一端

‑

43a,第二端

‑

43b,周侧端

‑

43c,第二连接部

‑

44,第二连接舌

‑

441,限位件

‑

50,限位部

‑

51。

具体实施方式

34.以下是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

35.在介绍本技术的技术方案之前,再详细介绍下相关技术中的背景问题。

36.随着人们生活水平的不断提高,对于汽车造型外观要求也越来越高。由于集成铝合金导轨不论在外观、装配功能,还是强度上相较于传统的导轨都具有一定优势,因此特别受到客户的欢迎,使得铝合金导轨在门三角上得到了广泛的运用,特别是国内知名品牌汽车或国际主流汽车厂越来越多运用铝合金类的导轨集成到门三角上。但现有的铝合金导轨成本较高、装配效率较低,装车后还易导致漏水等问题,极大的影响了厂商和客户的使用体验。

37.在相关技术中,现有的铝合金导轨的内部往往需要贴许多泡棉条,导致铝合金导轨的制造成本一直居高不下。同时,为保证现有的铝合金导轨的使用强度,制造商一般采用固定连接的方式装配铝合金导轨,难以进行便捷装配和拆卸,极大的影响了装配效率,也无法解决导轨与玻璃装车后连接处容易漏水等问题。因此,有必要提供一种成本低、拆装方便、且不易漏水的车窗组件。

38.鉴于此,本技术实施方式提供了一种车窗组件1。请一并参阅图1至图5,图1为本技术一实施方式中车窗组件的结构示意图。图2为图1中车窗组件的局部具体结构示意图。图3为图1中车窗组件的正面结构示意图。图4为图1中车窗组件的侧面结构示意图。图5为图4中车窗组件的b

‑

b剖面结构示意图。车窗组件1包括玻璃板10、导轨20、安装件30、及连接件40,导轨20设有收容空间21,收容空间21的开口朝向玻璃板10;至少部分安装件30设于收容空间21内,安装件30具有安装孔31,安装孔31连通收容空间21;以及,连接件40的一端连接玻璃板10,另一端贯穿安装孔31。

39.本实施方式提供的车窗组件1主要用于车辆领域中,即车窗组件1主要与车身钣金进行装配后,最后再将车门与车辆上的其他部件进行装配以形成车辆。可以理解的,车窗组件1朝向车辆外部的一侧为玻璃板10远离安装件30的一侧,即车辆的外侧,车窗组件1朝向车辆内部的一侧为玻璃板10靠近安装件30的一侧,即车辆的内侧。

40.本实施方式提供的车窗组件1包括玻璃板10,玻璃板10的材质通常为玻璃。另外还可在玻璃的周缘设置其他结构以形成玻璃板10,本技术在此不进行限定。可选地,本技术实施方式提供的玻璃板10包括透光面12和端面11,透光面12用于使光线穿过。

41.本实施方式提供的车窗组件1还包括导轨20,导轨20用于与安装件30、连接件40、及玻璃板10配合,以实现车窗组件1的装配。另外,导轨20还可用于与其他部件配合来装设滑动窗,从而使窗可以滑动以实现升降。换句话说,导轨20的一部分结构用于配合形成车窗

组件1,即固定窗。而导轨20的另一部分用于与其他结构配合形成活动窗。

42.本实施方式提供的导轨20设有收容空间21,收容空间21的开口朝向玻璃板10。其中由于玻璃板10、安装件30、及连接件40三者的结构一体化,仅需将至少部分安装件30设于收容空间21内,即可实现车窗组件1的装配过程,方便快捷,具有较高的装配效率。可选地,导轨20的材质包括但不限于铝合金等。

43.可选地,本实施方式提供的收容空间21由底壁22、相对设置的第一侧壁23a和第二侧壁23b形成,其中第一侧壁23a的长度大于第二侧壁23b的长度,且第一侧壁23a与玻璃板10的端面11间隔设置。

44.本实施方式提供的车窗组件1还包括安装件30。可以理解的,本技术的安装件30与连接件40和玻璃板10为一体化结构,具体的形成过程为:先将安装件30和玻璃板10成型,之后在两者之间加入连接件40,从而实现三者的结构一体化。特别的,安装件30的材质包括但不限于塑料等。

45.可选地,本实施方式提供的安装孔31为安装件30内具有贯穿靠近玻璃板10一侧表面和靠近安装孔31底壁22一侧表面的安装孔31。

46.本实施方式提供的车窗组件1还包括连接件40,连接件40具有密封、连接、及缓冲的三重作用。可选地,连接件40为软质材料,由于连接件40的一端连接玻璃板10,且另一端贯穿安装孔31,相当于连接件40连接了玻璃板10、及安装件30,可以在安装件30和玻璃板10之间起缓冲作用。并且,由于连接件40连接了玻璃板10和安装件30,实现了玻璃板10、连接件40、及安装件30结构一体化,可以增加三者的结构稳定性且有利于提升三者与导轨20的装配效率。

47.本实施方式提供的车窗组件1,通过在导轨20内设有开口朝向玻璃板10的收容空间21,安装件30具有连通收容空间21的安装孔31,连接件40的一端连接玻璃板10,另一端贯穿安装孔31,可以实现玻璃板10、连接件40、及安装件30结构一体化,有利于增加三者的结构稳定性。在此基础上,仅通过将至少部分安装件30设于收容空间21内就可以实现三者与导轨20的装配,有效的提升了车窗组件1的装配效率。并且,结构一体化的玻璃板10、连接件40、及安装件30还可以进一步减少车窗组件1各部件的连接缝隙,避免水分从连接处进入,有利于提升车窗组件1的内部结构防水性能,从而提升车窗组件1的质量。

48.在一实施方式中,收容空间21具有底壁22,连接件40的另一端朝靠近收容空间21的底壁22方向延伸并与底壁22相接触。可以理解的,当连接件40的另一端贯穿安装孔31并与收容空间21的底壁22相接触时,可以对安装件30与收容空间21的底壁22之间的间距进行密封,防止水分进入,提升车窗组件1的防水性能。

49.在一实施方式中,连接件40连接玻璃板10的一端还与收容空间21的侧壁23相接触。可选地,该侧壁23可以指相对设置的两个侧壁23,及连接件40的一端连接玻璃板10和收容空间21的两个侧壁23,该侧壁23也可以指其中一个侧壁23。在本实施方式中,收容空间21具有相对设置的第一侧壁23a和第二侧壁23b,其中第一侧壁23a向远离底壁22方向延伸至与玻璃板10的端面11间隔设置,该侧壁23指第一侧壁23a,即连接件40的一端连接玻璃板10和第一侧壁23a,以防止水从玻璃板10与第一侧壁23a的连接处进入。当然,在其他实施方式中,侧壁23也可以指第二侧壁23b。

50.此外,本技术实施方式还提供了一种车窗组件1。请继续参阅图1至图5。车窗组件1

包括玻璃板10、导轨20、安装件30、及连接件40,导轨20设有收容空间21,收容空间21的开口朝向玻璃板10;至少部分安装件30设于收容空间21内,安装件30与收容空间21的底壁22具有间距,安装件30具有安装孔31,安装孔31连通收容空间21;以及,连接件40的一端连接玻璃板10和收容空间21的侧壁23,另一端贯穿安装孔31并与收容空间21的底壁22相接触。

51.可选地,本实施方式提供的车窗组件1还包括连接件40,连接件40具有密封、连接、及缓冲的三重作用。可选地,连接件40为软质材料,由于连接件40的一端连接玻璃板10和收容空间21的侧壁23,且另一端贯穿安装孔31并与收容空间21的底壁22相接触,相当于连接件40连接了收容空间21的侧壁23、玻璃板10、及安装件30,可以在玻璃板10和收容空间21的侧壁23之间起缓冲作用,还可以防止水分从导轨20与玻璃板10的连接处进入。

52.值得说明的是,连接件40的另一端贯穿安装孔31并与收容空间21的底壁22相接触,由于安装件30与收容空间21的底壁22具有间距,当连接件40的另一端贯穿安装孔31并与收容空间21的底壁22相接触时,可以对安装件30与收容空间21的底壁22之间的间距进行密封,防止水分进入,提升车窗组件1的防水性能。

53.另外,连接件40的一端连接玻璃板10和收容空间21的侧壁23,该侧壁23可以指相对设置的两个侧壁23,及连接件40的一端连接玻璃板10和收容空间21的两个侧壁23,该侧壁23也可以指其中一个侧壁23。在本实施方式中,收容空间21具有相对设置的第一侧壁23a和第二侧壁23b,其中第一侧壁23a向远离底壁22方向延伸至与玻璃板10的端面11间隔设置,该侧壁23指第一侧壁23a,即连接件40的一端连接玻璃板10和第一侧壁23a,以防止水从玻璃板10与第一侧壁23a的连接处进入。当然,在其他实施方式中,侧壁23也可以指第二侧壁23b。

54.本技术提供的车窗组件1,通过在导轨20内设有开口朝向玻璃板10的收容空间21,将至少部分安装件30设于收容空间21内,安装件30与收容空间21的底壁22具有间距,安装件30具有连通收容空间21的安装孔31,连接件40的一端连接玻璃板10和收容空间21的侧壁23,有利于提升玻璃板10与导轨20的连接处的防水性能,连接件40的另一端贯穿安装孔31并与收容空间21的底壁22相接触,可以实现玻璃板10、连接件40、及安装件30结构一体化,增加三者的结构稳定性且有利于提升三者与导轨20的装配效率,同时连接件40的另一端与收容空间21的底壁22相接触还可以对导轨20的内部进行密封,进一步提升车窗组件1的内部结构防水性能,从而提升车窗组件1的质量。

55.请一并参阅图6,图6为本技术一实施方式中车窗组件的拆分结构示意图。在本实施方式中,连接件40包括相连接的填充部41和密封部42,至少部分填充部41贯穿安装孔31,密封部42相较于填充部41靠近底壁22,密封部42设于安装孔31外,密封部42背离填充部41的一端与底壁22相接触。可以理解的,当至少部分填充部41贯穿安装孔31时,连接填充部41的密封部42相较于填充部41靠近底壁22,密封部42设于安装孔31外且密封部42背离填充部41的一端与底壁22相接触,可以实现上述的连接件40的另一端贯穿安装孔31并与收容空间21的底壁22相接触。本实施方式提供的连接件40在起到连接作用的基础上,设置了连接填充部41的密封部42,可以利用连接件40的密封部42直接对车窗组件1的内部进行密封,以减少现有技术中的泡棉设计,降低成本。

56.另外,由于密封部42位为连接件40的结构的一部分,也可以保证结构的一体化,因此仅需要将一体化的安装件30、连接件40、玻璃板10与导轨20配合就可以进行装配,即便在

不设置泡棉的前提下也可以保证车窗组件1内部的防水性能。

57.请继续参阅图6。在本实施方式中,密封部42包括至少两个密封舌421,至少两个密封舌421均与填充部41连接,收容空间21具有侧壁23,侧壁23包括相对设置的第一侧壁23a与第二侧壁23b,至少一个密封舌421朝向靠近第一侧壁23a的方向延伸并与底壁22相接触,至少一个密封舌421朝向靠近第二侧壁23b的方向延伸并与底壁22相接触。可以理解的,当水分从玻璃板10和导轨20的连接处进入时,水分可能进入安装件30与收容空间21的底壁22具有的间距内,此时由于该间距被延伸至不同方向且均接触底壁22的至少两个密封舌421密封,以使水封无法通过该间距继续渗透,从而进入车辆的内部。

58.请一并参阅图7,图7为本技术一实施方式中安装件的结构示意图。在本实施方式中,安装件30包括开口朝向收容空间21的底壁22的第一凹槽311、开口朝向玻璃板10的第二凹槽312、及设于第一凹槽311和第二凹槽312之间的安装部313,安装部313具有连通第一凹槽311和第二凹槽312的通孔314,第一凹槽311、第二凹槽312、及通孔314组成安装孔31。具体的,连接件40的另一端贯穿安装孔31并与收容空间21的底壁22相接触可以理解为,连接件40的另一端贯穿并填充安装孔31后,还与收容空间21的底壁22接触。可以理解的,由于第一凹槽311、第二凹槽312通过通孔314进行连通,连接件40的另一端同时设于第一凹槽311、第二凹槽312内且其中间部分被通孔314限制住,防止连接件40在安装孔31内位移,有利于提升车窗组件1内部的结构稳定性。

59.请继续参阅图7。在一实施方式中,通孔314的数量为至少两个,且至少两个通孔314在安装部313上沿安装件30的延伸方向间隔设置。可以理解的,连接件40的另一端同时设于第一凹槽311、第二凹槽312内且其中间部分被多个通孔314限制住,可以进一步防止连接件40在安装孔31内位移。

60.请一并参阅图8至图9,图8为本技术另一实施方式中车窗组件的结构示意图。图9为本技术另一实施方式中车窗组件的拆分结构示意图。在一实施方式中,车窗组件1包括限位件50,限位件50设于收容空间21的侧壁23上,限位件50的设置方向平行于导轨20的延伸方向,安装件30靠近侧壁23的周侧端43c设有对应限位件50的第一限位槽32,至少部分限位件50设于第一限位槽32内。

61.请继续参阅图2和图7。可选地,在另一实施方式中,限位件50设置在收容空间21内相对设置的两个侧壁23上,而安装件30的两侧均设有对应限位件50的第一限位槽32,当至少部分限位件50设于第一限位槽32内时,可以将至少部分的安装件30限位在导轨20的收容空间21内,从而实现车窗组件1的快速装配,有利于提升车窗组件1的装配效率。

62.请继续参阅图2、图8及图9。在一实施方式中,限位件50包括多个间隔设置的限位部51,安装件30远离玻璃板10的一端设有对应限位部51的多个第二限位槽33,第二限位槽33连通第一限位槽32,且第二限位槽33在安装件30延伸方向上的长度不小于限位部51在导轨20延伸方向上的长度。可以理解的,由于第二限位槽33在安装件30延伸方向上的长度不小于限位部51在导轨20延伸方向上的长度,且第二限位槽33连通第一限位槽32,因此限位部51可以通过第二限位槽33进入第一限位槽32内,再通过限位部51在第一限位槽32内的滑动,使限位部51的上下两侧均卡接于第一限位槽32内。可以理解的,本实施方式可以通过导轨20的限位部51与安装件30的第二限位槽33、第一限位槽32之间的配合,达到将至少部分安装件30安装到导轨20的收容空间21内的目的,提升车窗组件1的装配效率。

63.请继续参阅图9。值得说明的是,在另一实施方式中,限位件50设置在收容空间21内相对设置的两个侧壁23上,而安装件30的两侧均设有对应限位件50的第一限位槽32时,两个侧壁23上的限位件50同样包括多个间隔设置的限位部51,限位部51同样可以通过第二限位槽33进入第一限位槽32内,以从两侧实现安装件30与导轨20之间的配合。由于本实施方式为安装件30的两侧同时进行装配,可以保证至少部分安装件30更好的设于收容空间21内,在拆卸时可以将限位部51滑动至第二限位槽33对应的位置并进行拆卸,有利于进一步提升车窗组件1的装配效率及装配后的结构稳定性。

64.另外,由于本实施方式的玻璃板10、连接件40、及安装件30结构一体化,通过上述限位部51与第一限位槽32、第二限位槽33的装配配合,可以一步实现车窗组件1的装配,方便快捷,大幅节约装配时间。同时,由于该车窗组件1只需要将安装件30和导轨20连接即可以实现装配,只有一个连接结构,在长期使用中不容易脱落或松动,还可以保证车窗组件1整体结构的稳定性。

65.在另一实施方式中,安装件30靠近底壁22的一侧的两端为倒角,以使安装件30更加容易进入收容空间21内,并使限位部51更加容易通过第二限位槽33进入第一限位槽32内。

66.请一并参阅图10,图10为本技术另一实施方式中车窗组件的剖面结构示意图。在本实施方式中,连接件40包括第一连接部43,侧壁23包括相对设置的第一侧壁23a与第二侧壁23b,第一连接部43设于安装孔31外,且第一连接部43相较于安装件30靠近玻璃板10,第一连接部43包括相背的第一端43a、第二端43b、以及连接第一端43a与第二端43b的周侧端43c,第一端43a连接安装件30,第二端43b连接玻璃板10靠近收容空间21的底壁22的一侧,周侧端43c的一端与第一侧壁23a相接触,玻璃板10靠近第一侧壁23a的一侧与第一侧壁23a具有间距。具体的,第一连接部43的第一端43a连接安装件30,第二端43b连接玻璃板10靠近底壁22的一侧,以将玻璃板10和安装件30连接。此外,由于周侧端43c的一端与第一侧壁23a相接触,当水从玻璃板10和第一侧壁23a的连接处进入时,可以将水阻挡在第一连接部43外,有利于提升车窗组件1的防水性能。

67.请继续参阅图10。在另一实施方式中,第一连接部43还包括第一连接舌431,第一连接舌431设于周侧端43c靠近第一侧壁23a的一端,并与第一侧壁23a相接触,在防止水分进入的同时减小第一连接部43与第一侧壁23a的接触面积,从而减小两者间的摩擦力,使其更加容易拆卸。

68.请继续参阅图10。在本实施方式中,连接件40还包括第二连接部44,第二连接部44连接第一连接部43,第二连接部44相较于第一连接部43远离安装件30,第二连接部44设于玻璃板10靠近第一侧壁23a的一侧与第一侧壁23a之间。可以理解的,由于第二连接部44设于玻璃板10和第一侧壁23a之间,可以将水分直接阻挡在车窗组件1的外部,同时水分也无法从玻璃板10和第一侧壁23a的连接处进入。有利于进一步提升车窗组件1的防水性能。

69.请继续参阅图10。在另一实施方式中,第二连接部44靠近第一侧壁23a的一侧还具有第二连接舌441,并与第一侧壁23a相接触,在防止水分进入的同时也减小第二连接部44与第一侧壁23a的接触面积,从而减小两者间的摩擦力,使其更加容易拆卸。

70.请继续参阅图10。在本实施方式中,第二连接部44远离安装件30一侧的表面与第一侧壁23a远离底壁22一侧的表面、玻璃板10远离安装件30一侧的表面平齐。可以理解的,

玻璃板10远离安装件30的一侧为车辆的外部,因此当第二连接部44远离安装件30一侧的表面与第一侧壁23a远离底壁22一侧的表面、玻璃板10远离安装件30一侧的表面平齐时,可以减小连接件40、玻璃板10、导轨20之间的外部连接缝隙,有利增加车窗组件1的防水性能和美观性。

71.综上,上述实施方式提供的车窗组件1的安装及制备步骤大致如下:先将导轨20、安装件30、及玻璃板10制作出来,在安装件30和玻璃板10之间制备连接件40,使安装件30、玻璃板10、及连接件40结构一体化,通过限位件50和第一限位槽32的配合将至少部分安装件30设于导轨20的收容空间21内,此时密封部42与收容空间21的底壁22相接触,连接件40连接导轨20与玻璃板10,完成装配。

72.本技术实施方式还提供了一种车辆,包括车门,车门包括门体、及如上述的车窗组件1,车窗组件1设于门体上。

73.本技术实施方式提供的车辆,通过采用本技术第一方面提供的车窗组件1,有利于提升车窗组件1的装配效率及防水性能,从而提升车辆的质量。

74.以上对本技术实施方式所提供的内容进行了详细介绍,本文对本技术的原理及实施方式进行了阐述与说明,以上说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1