一种低滚阻型载重全钢轮胎的制作方法

1.本发明涉及轮胎领域,具体是一种低滚阻型载重全钢轮胎。

背景技术:

2.轮胎与地面接触时产生三种主要变形:胎面、胎侧和胎圈的弯曲,胎面的压缩,胎面与胎侧的剪切。变形产生能量耗散导致燃油消耗。轮胎与地面的直接接触部件是胎面,胎面部的能量耗散对轮胎滚阻的影响约占60%~70%。与此同时胎面的受力、变形也是影响轮胎接地性能、耐久性能的重要因素。

3.轮胎的各个使用性能之间相互作用相互影响,影响滚动阻力性能的参数同时也会影响轮胎的磨耗和耐久性能。当前技术多采用调整胶料配方,减浅花纹沟深,减小轮胎行驶面宽来降低滚阻,配方调整的同时可能导致轮胎耐切割性能的下降,而减浅花纹沟深和减小行驶面宽导致有效磨耗体积减小从而降低轮胎磨耗寿命。也有部分技术采用轮廓(如轮胎扁平率)和结构(如胎圈三角胶的形状位置、胎体反包高度等)的调整来降低滚动阻力,但同时也造成轮胎耐久力、耐不均匀磨耗性能的下降。

技术实现要素:

4.本发明的目的在于提供一种低滚阻型载重全钢轮胎,通过对轮胎中各个结构相互配合的相对尺寸的调整,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

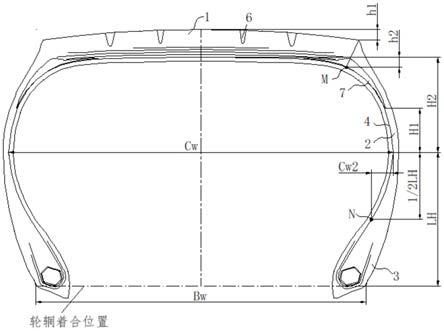

6.一种低滚阻型载重全钢轮胎,包括胎面、胎体以及胎肩垫胶,所述胎面轴向横截面的端点与胎面中心最大外直径点,在轮胎径向方向上的距离为h1,所述胎面轴向横截面的端点到胎体内表面的垂足与胎体轴向横截面的最高点,在轮胎径向上放上的距离为h2,且0.96≤h2/h1≤1.8,轮胎宽度方向上的最大截面宽为cw,轮辋着合宽度为bw,且1.1≤cw/bw≤1.4。

7.作为本发明进一步的方案:所述最大截面宽cw为轮辋着合宽度bw的1.25倍。

8.作为本发明进一步的方案:所述胎肩垫胶在轮胎径向内侧的端点与胎体轴向横截面最大直径之间的距离为h1,所述胎体在轮胎径向向外的最高点与胎体轴向横截面最大直径之间的距离为h2,且0.35≤h1/h2≤0.6。

9.作为本发明进一步的方案:所述胎体在其最大截面宽到轮辋着合位置的1/2距离处形成点n,该点n与距离其最近的胎体最大截面宽处的外侧端点沿轮胎轴向的距离为cw2,所述cw2与胎体最大截面宽cw之间的关系为:cw2/cw≥0.04。

10.作为本发明进一步的方案:所述cw2与胎体最大截面宽cw之间的关系为0.04≤cw2/cw≤0.06。

11.作为本发明进一步的方案:所述轮胎包括沿轮胎胎面周向分布的多条花纹沟,所述花纹沟由花纹沟宽部和花纹沟窄部组成,所述花纹沟宽部在胎面上呈波浪形延伸,且花纹沟在轮胎轴向横截面上形成外宽内窄的漏斗形状。

12.作为本发明进一步的方案:所述花纹沟窄部和花纹沟宽部沿轮胎轴向的宽度d1和d2满足:1mm≤d1≤4mm,3mm≤d2≤9mm且2mm≤d2

‑

d1≤5mm。

13.与现有技术相比,本发明的有益效果是:本发明结构新颖,通过调整冠部胎体与行驶面(胎面)走势,能够使行驶面在轮胎宽度方向上变形均匀,提升接地性能有效防止轮胎的偏磨耗;通过对最大截面宽度及轮辋着合宽度关系的限定,在轮胎充气时能够抑制轮胎肩部成长,减小冠部能量损耗从而进一步降低滚动阻力;同时通过对胎肩垫胶与上胎侧之间的位置关系的限定,能够对胎侧弯曲变形控制在合理范围内,增加下胎侧刚性,同时使胎侧变形区集中在橡胶量较少的上胎侧区域,减小橡胶量较多的胎圈区域的弯曲变形,相较于现有技术中的轮胎,本发明能够有效降低轮胎生热以及降低轮胎的滚动阻力,提升轮胎的整体性能。

附图说明

14.图1为一种低滚阻型载重全钢轮胎的轮胎轴向横截面的示意图;

15.图2为一种低滚阻型载重全钢轮胎的第一接地印痕示意图;

16.图3为一种低滚阻型载重全钢轮胎的第二接地印痕示意图;

17.图4为一种低滚阻型载重全钢轮胎的第三接地印痕示意图;

18.图5为一种低滚阻型载重全钢轮胎的部分花纹沟的结构示意图;

19.图6为一种低滚阻型载重全钢轮胎的花纹沟在轮胎轴向横截面的示意图;

20.图7为现有技术中轮胎中花纹沟无自接触状态的受力网格示意图;

21.图8为一种低滚阻型载重全钢轮胎中花纹沟有自接触状态的受力网格示意图;

22.图中:1

‑

胎面、2

‑

胎侧部、3

‑

胎圈部、4

‑

胎体、5

‑

带束层、6

‑

花纹沟、7

‑

胎肩垫胶、8

‑

花纹沟宽部、9

‑

花纹沟窄部。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.本发明实施例中,一种低滚阻型载重全钢轮胎,如图1所示,包括胎面1,所述胎面轴向横截面的端点与胎面中心最大外直径点,在轮胎径向方向上的距离为h1,所述胎面轴向横截面的端点到胎体内表面的垂足与胎体轴向横截面的最高点,在轮胎径向方向上的距离为h2,h1与h2的关系为0.96≤h2/h1≤1.8。

25.h2/h1的比值在上述范围内,有利于保持行驶面与冠部胎体的走势大致一致,根据轮胎自然平衡轮廓理论,当给轮胎充气时,冠部胎体形状不会过于偏离自然平衡形状,使轮胎的外径成长变化均匀,从而使轮胎在行驶过程中,胎面在轮胎宽度方向上产生均一的变形,提升接地性能,防止轮胎产生偏磨耗。该处的外径成长是指轮胎由10%充气压到100%充气压,胎面在轮胎径向方向上的成长变化。

26.如图2所示,为h1和h2比值超出上述范围下限时的轮胎接地印痕;如图3所示,为h1和h2比值超出上述范围上限时的轮胎接地印痕;如图4所示,为h1和h2比值在上述范围之内

时的轮胎接地印痕,图2和图3中显示的轮胎接地印痕变化不均匀使肩部成长过小或过大,图4中显示的轮胎接地印痕变化较为均匀,在一定程度上能够反映出:当h1与h2的比值在上述范围内,可以使肩部成长在正常范围内,能够有效提升轮胎的接地性能防止轮胎偏磨耗。

27.所述轮胎宽度方向上,最大截面宽度cw为轮辋着合宽度bw的1.1~1.4倍,即:1.1≤cw/bw≤1.4,最大截面宽度cw可以为但不仅限于为轮辋着合宽度bw的1.1、1.25、1.4倍。轮胎安装在相应轮辋上充气时,轮辋着合处胎圈部位会胀开变形直到遇到刚性的轮辋轮缘而停止,这个变形同样会延伸到胎侧及胎肩。通过对该范围的限定,一方面能够抑制轮胎肩部的成长,从而降低胎冠部位的带束层端部的剪切变形,从而降低滚动阻力;另一方面可减少胎面的橡胶量,减少橡胶生热,减小滞后损耗。需要注意的是,过小的比率不利于接地性能,过大的比率会造成胎侧过软而降低行驶过程中轮胎的响应。

28.为验证上述对h1与h2比值范围以及cw与bw比值范围限定后的,能够提升轮胎性能的理论,做出如下实验验证:(该实验轮胎尺寸为385/65r22.5)

[0029] 对比例1实施例1实施例2实施例3对比例2h2/h10.80.961.381.82.0cw/bw1.01.11.251.41.5滚阻指数100101102103103.5耐久指数100101102103104接地性能指数100102102102100

[0030]

表1

[0031]

经过对表1中实验数据的分析能够得出:

[0032]

1、对比例1

‑

2和实施例1

‑

3的实验结果相比较,能够证明h2/h1、cw/bw范围限定的特殊性,在上述范围的限定内,能够有效的提升轮胎滚阻指数和耐久指数,同时在一定程度上能够相应提高轮胎的接地性能。(指数越大性能越好)

[0033]

2、对比例1

‑

2和实施例1

‑

3的实验结果相比较,能够得出:随着h2/h1和cw/bw的比值的增大,对滚阻性能的影响效果呈递减趋势。在超出上述限定范围时,轮胎的接地性能指数有明显的下降,从而反向证明了上述限定范围的特殊性。

[0034]

综上,实施例相较于对比例接地性能稳定(接地性能指数越大越好),滚阻下降且耐久力有所提升,当轮胎上述限定的参数超出范围,会使轮胎产生偏磨耗。

[0035]

一种低滚阻型载重全钢轮胎,如图1所示,包括位于胎侧部的胎肩垫胶7和胎体4,所述胎肩垫胶7在轮胎径向内侧的端点与胎体轴向横截面最大直径之间的距离为h1,所述胎体在轮胎径向向外的最高点与胎体轴向横截面最大直径之间的距离为h2,所述h1与h2的关系为0.35≤h1/h2≤0.6,通过对h1和h2比值范围的限定,在轮胎行驶过程中,能够增加上胎侧的弯曲变形,减小带束层层间、带束层与胶料之间的剪切变形以及带束层在轮胎径向上的膨胀幅度,从而减小冠部生热及冠部胶料应变能损失。这是因为,带束层部剪切变形及径向膨胀导致的生热和冠部胶料应变能损失较大,而胎侧的弯曲变形导致的生热和胎侧胶料的应变能损失小,且冠部橡胶量多于胎侧橡胶量。

[0036]

h1与h2的比值规定了胎肩垫胶与上胎侧的的位置关系。当胎肩垫胶下端点上移,即h1增大,对应此处的胎体曲率半径减小,使胎侧刚性减弱,从而弯曲变形增加;当胎肩垫胶下端点下移,即h1减小,对应此处的胎体曲率半径增大,使胎侧刚性增强,从而弯曲变形

减小。h1与h2过小的比值过大,带来的的弯曲变形能耗不能抵消剪切变形能耗,不利于滚阻,而过小的比值会一定程度增加上胎侧橡胶量同样不利于滚阻。上述对h1与h2的比值进行限定,能够使胎侧弯曲变形在一个更合理范围内,从而进一步降低滚动阻力。

[0037]

所述轮胎其最大截面宽到轮辋着合位置的距离为lh,1/2lh位置处横向与胎体设一虚拟交点n,该点n与胎体最大截面宽处的外侧端点沿轮胎轴向的距离为cw2,所述cw2与胎体最大截面宽cw之间的关系为:cw2/cw≥0.04。当增大cw2时,此处胎体轮廓向轮胎轴向内侧移动,相应的曲率半径增大,使下胎侧刚性增加,轮胎加载后胎侧部屈挠区向曲率半径小的上胎侧移动,因上胎侧厚度较薄(胶料少)、下胎侧厚度较厚(胶料多),上胎侧的胶料的应变能损失小于下胎侧胶料应变能损失。因此通过对cw与cw2比值范围的限定,能够使胎侧变形区集中在橡胶量较少的上胎侧区域,减少橡胶量较多的胎圈区域的弯曲变形,从而整体降低轮胎生热以及降低轮胎滚动阻力。若cw2与cw的比值过小时,会使胎侧屈挠区下移,不利于滚阻的降低。

[0038]

为验证上述技术效果的原理,做出如下实验验证:(该实验轮胎尺寸为385/65r22.5)

[0039] 传统例实施例1实施例2实施例3实施例4实施例5对比例1h1/h20.30.350.410.470.520.60.65cw2/cw0.030.040.050.060.070.080.09滚阻指数100101102102.5102101100

[0040]

表2

[0041]

从表2中实验数据的结果能够看出:从实施例1至实施例5,其轮胎滚阻指数逐高于传统例和对比例1,在一定程度上能够证明本发明能够有效降低轮胎滚阻。

[0042]

由实施例1

‑

3看出:随着h1/h2、cw2/cw比值的增加,轮胎的滚阻指数逐渐上升,这是因为屈挠区的上移一定程度减轻带束层端点剪应变且胎侧的变形集中在胶料少的上胎侧区域。然而由实施例4、5和对比例1看出,随着h1/h2、cw2/cw增加,滚阻指数又呈下降趋势,这是因为cw2/cw的增加会导致一定程度的胎圈胶量的增加(胶料能耗增加),h1/h2的过度增加带来大的弯曲变形能耗,当二者增加的应变能损失超过减小的带束层剪应变、膨胀幅度应变能损失时,则滚阻增加。

[0043]

本发明注重上胎侧与下胎侧的结合实施可带来较为明显的滚阻变化,传统的轮胎轮廓设计缺乏对二者整体结合考虑,单一因素的改变对滚阻的影响很小。

[0044]

本发明结构新颖,运行稳定,本发明在使用时,通过对胎肩垫胶与上胎侧之间的位置关系的限定,能够对胎侧弯曲变形控制在合理范围内,同时对胎体轮廓尺寸的限定,能够增加下胎侧刚性,同时使胎侧变形区集中在橡胶量较少的上胎侧区域,减小橡胶量较多的胎圈区域的弯曲变形,相较于现有技术中对上胎侧与下胎侧单一因素轮廓尺寸的改变,本发明将两种因素结合改变,能够有效降低整体降低轮胎生热以及降低轮胎滚动阻力。

[0045]

如图1所示,一种低滚阻型载重全钢轮胎还包括沿轮胎胎面分布的多条周向花纹沟,若干个所述花纹沟将胎面划分出延轮胎周向延伸的条形花纹块;如图5所示,所述花纹沟由花纹沟宽部和花纹沟窄部组成,所述花纹沟宽部在胎面上呈波浪形延伸,所述花纹沟窄部位于花纹沟的一侧,在轮胎宽部方向上相对花纹沟呈非对称性分布,上述将花纹沟沿轮胎周向设置为波浪形且花纹沟在轮胎轴向横截面上形成非对称漏斗型的形状,可以弥补

浅窄花纹沟而损失的制动、湿滑性能,同时保证滚阻,在一定程度上增加了轮胎的抓地力。

[0046]

所述花纹沟窄部相对花纹沟沿轮胎周向依次从左到右再从右到左循环分布在花纹沟宽部边缘,而非在花纹沟的正中间,从而在轮胎轴向截面上,使花纹沟形成非对称漏斗型。

[0047]

所述花纹沟窄部和花纹沟宽部沿轮胎轴向的宽度d1和d2满足:1mm≤d1≤4mm,3mm≤d2≤9mm且2mm≤d2

‑

d1≤5mm。当d1≤4mm、d2≤9mm时,两个花纹块之间可形成自接触,减小轮胎在行驶过程中花纹块的变形,提高花纹块的刚性,从而能够有效降低滚动阻力,但是当d1过小时,两个花纹块之间形成的自接触贴合较紧密,失去花纹沟的意义,不利于轮胎的制动和抓地性能。当d1>4mm时,两个花纹块无法形成自接触。

[0048]

对于d2

‑

d1的限定,是因为差值过小则制动、湿滑性能下降,差值过大,花纹块边缘从上到下易产生应力集中而导致花纹沟边缘易撕裂。原因是对于物体形状变化发生急剧变化的区域,会出现局部应力增高现象,而应力集中会使物体产生疲劳裂纹,橡胶材质的轮胎则会产生撕裂。

[0049]

为验证上述对d1和d2宽度以及d1

‑

d2的差值范围进行限定后,能够起到的技术效果的合理以及真实性,做出如下实验验证:(该实验轮胎尺寸为385/65r22.5)

[0050][0051]

表3

[0052]

表3中的对比例1和对比例2对花纹沟宽度的限定,使对比例1和对比例2中的花纹块无自接触,而实施例1

‑

4的花纹沟能够形成自接触。经过对上述表格中的实验结果的分析,能够得到:

[0053]

1、根据对比例1、对比例2以及实施例1,能够得出:从对比例2到实施例1轮胎的滚阻指数上升的十分明显,而对比例1和对比例2中的滚阻指数变化较小。

[0054]

2、根据对比例1、对比例2和实施例1

‑

4,能够得出:实施例1

‑

4中的轮胎滚阻指数相较于对比例中的轮胎滚阻均有明显的增加,且实施例之间的滚阻变化较小。

[0055]

3、根据实施例1

‑

4和对比例3,当d1小于1mm时,模具上该厚度的深钢片易折断,且不利于轮胎抓地力。

[0056]

4、由说明书附图7和图8能够看出:无自接触的花纹块网格变化大,有自接触的花纹块网格变化小,能够说明有自接触的花纹块变形小,侧面证明了有自接触的花纹块,能够

有效提高花纹块刚性,降低轮胎的滚动阻力。

[0057]

本发明结构新颖,运行稳定,本发明在使用时,通过对中间花纹沟的轮胎轴向横截面形状以及对应宽度尺寸的改进,使花纹沟将轮胎胎面分隔形成的花纹块在行驶过程中能够形成自接触,能够有效减小花纹块的变形,提高花纹块的刚性,从而降低轮胎的滚动阻力,同时一定程度上保证了轮胎抓地力。

[0058]

本发明中上述改进后的尺寸同时作用时,能够同时使行驶面在轮胎宽度方向上变形均匀、胎侧弯曲控制在合力范围内且减小胎面花纹块的变形,在上述轮胎多部位尺寸的同时限定作用下,能够更好的降低轮胎生热以及降低轮胎的滚动阻力。

[0059]

为验证上述理论推导的结论,本发明再次做出如下实验验证:(该实验轮胎尺寸为385/65r22.5)

[0060][0061][0062]

表4

[0063]

由表4中实验数据能够得出:通过对轮胎上各个部分的尺寸限定,相较于现有技术,本发明的轮胎能够有效降低轮胎的滚阻,提升轮胎的耐久性能。

[0064]

综上,本发明结构新颖,运行稳定,本发明在使用时,通过调整冠部胎体与行驶面(胎面)走势,能够使行驶面在轮胎宽度方向上变形均匀,提升接地性能有效防止轮胎的偏磨耗;通过对最大截面宽度及轮辋着合宽度关系的限定,在轮胎充气时能够抑制轮胎肩部成长,减小冠部能量损耗从而进一步降低滚动阻力;同时通过对胎肩垫胶与上胎侧之间的位置关系的限定,能够对胎侧弯曲变形控制在合理范围内,增加下胎侧刚性,同时使胎侧变

形区集中在橡胶量较少的上胎侧区域,减小橡胶量较多的胎圈区域的弯曲变形,相较于现有技术中的轮胎,本发明能够有效降低轮胎生热以及降低轮胎的滚动阻力,提升轮胎的整体性能;另外本发明还对轮胎胎面的花纹沟的截面形状进行调整,能够有效减小花纹块的变形,提高花纹块的刚性,从而降低轮胎的滚动阻力,同时一定程度上保证了轮胎的抓地能力。

[0065]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0066]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1