1.本发明属于车辆控制技术领域,具体地,涉及车辆制动系统控制策略设计技术领域,尤其涉及一种泵控缸制动系统中制动缸需求压力解算方法。

背景技术:

2.随着新能源车辆尤其是混合动力和纯电动汽车得到了飞速的发展,基于容积控制原理的泵控缸制动系统以其绿色节能和线控化的技术优势得到了广泛应用和研究。泵控缸制动系统为闭式系统,电机与液压泵直接连接,电机旋转驱动液压泵工作,液压泵输出高压油驱动制动缸动作。液压泵采用双向泵,制动缸为双作用缸,电机的不同旋转方向可以实现液压泵的不同油流方向,进而驱动制动缸双向供油,实现制动缸活塞的伸出与收回,相应地,电机转速越大,制动缸的运动速度越快。

3.现有的泵控缸制动系统中,电机转速由制动缸需求运动速度和需求压力决定,然而,在制动系统工作时,由于没有明确的指导方法确定制动缸需求压力,无法实现泵控缸制动系统对电机转速的精准控制,进而无法实现制动缸制动力的精准输出,导致车辆的制动品质低下。

技术实现要素:

4.有鉴于此,本发明提供了一种泵控缸制动系统中制动缸需求压力解算方法,能够根据驾驶员的制动情况,动态实时解算泵控缸制动系统中制动缸需求压力,保证泵控缸制动系统制动力的精准输出,从而实现电机转速和旋向的精准控制,使得在车辆的制动过程中,泵控缸制动系统响应迅速、控制精准,提升车辆的制动品质,保证车辆运行安全,为泵控缸制动系统的开发提供参考。

5.实现本发明的技术方案如下:

6.采集制动踏板开度信号和电机回收扭矩信号;

7.将所述制动踏板开度信号和所述电机回收扭矩信号进行滤波处理,确定制动踏板开度、制动踏板开度变化率和电机回收扭矩;

8.根据所述制动踏板开度、所述制动踏板开度变化率和所述电机回收扭矩,确定机械制动器的目标制动力;

9.根据所述目标制动力,确定制动缸在不同运动工况下的所述制动缸需求压力;其中,所述运动工况包括:制动缸伸出工况、制动缸伸出阶段保持工况、制动缸继续伸出工况、制动缸在制动极限位置保持工况、制动缸缓慢收回工况、制动缸收回阶段保持工况和制动缸快速收回工况。

10.可选地,所述根据所述制动踏板开度、所述制动踏板开度变化率和所述电机回收扭矩,确定机械制动器的目标制动力,包括:

11.根据所述制动踏板开度,确定制动总需求力;

12.根据所述制动踏板开度变化率,对所述制动总需求力进行校正,确定目标制动总

需求力;

13.根据所述电机回收制动扭矩和所述目标制动总需求力,确定目标制动力。

14.可选地,所述根据所述制动踏板开度,确定制动总需求力,包括:

15.在所述制动踏板开度per_bra小于等于制动起效判别阈值per_bra_min的情况下,所述制动总需求力f

brake

为0;

16.在所述制动踏板开度per_bra位于所述制动起效判别阈值per_bra_min和制动最大判别阈值per_bra_max之间的情况下,所述制动总需求力f

brake

随着所述制动踏板开度per_bra变大呈线性增大趋势,由0逐渐增大至制动器最大制动力f

max

;

17.在所述制动踏板开度per_bra大于等于所述制动最大判别阈值per_bra_max的情况下,所述制动总需求力f

brake

保持制动器所述最大制动力f

max

不变,具体地:

[0018][0019]

可选地,所述根据所述制动踏板开度变化率,对所述制动总需求力进行校正,确定目标制动总需求力,包括:

[0020]

在所述制动踏板开度变化率rat_bra大于制动踏板开度变化率阈值rat_bra_th的情况下,所述目标制动总需求力f

brake

等于所述制动器最大制动力f

max

;

[0021]

在所述制动踏板开度变化率rat_bra不大于所述制动踏板开度变化率阈值rat_bra_th的情况下,所述目标制动总需求力f

brake

等于所述制动总需求力f

brake

,具体地:

[0022][0023]

可选地,所述根据所述电机回收制动扭矩和所述目标制动总需求力,确定目标制动力,包括:

[0024]

根据所述电机回收制动扭矩t

q_rec

和机械制动器半径r

brake

,确定电机制动力为所述电机回收制动扭矩t

q_rec

和所述机械制动器半径r

brake

的比值;

[0025]

根据所述电机制动力和所述目标制动总需求力f

brake

,确定所述目标制动力为所述目标制动总需求力f

brake

与所述电机制动力的差值,具体地:

[0026]

f

target

=f

demand

‑

(t

q_rec

/r

brake

)。

[0027]

可选地,所述根据所述目标制动力,确定制动缸在不同运动工况下的所述制动缸需求压力,包括:

[0028]

采集制动缸行程信号;

[0029]

将所述制动缸行程信号进行滤波处理,确定制动缸行程dis_bra;

[0030]

根据所述制动缸行程dis_bra,计算制动缸运动速度v

actuator

;

[0031]

根据所述制动缸行程dis_bra和所述制动缸运动速度v

actuator

,确定所述制动缸的回位弹簧的回位力f(dis

‑

force)和动摩擦力f(v

actuator

);

[0032]

根据所述回位力f(dis

‑

force)、所述动摩擦力f(v

actuator

)和所述制动缸的静摩擦力f

s

,确定所述制动缸在不同运动工况下的所述制动缸需求压力p

target

。

[0033]

可选地,在所述制动缸伸出工况下:

[0034]

在所述制动缸行程dis_bra小于等于0的情况下,根据所述目标制动力f

target

、所述静摩擦力f

s

以及制动缸无杆腔的横截面面积s

a

,确定所述制动缸需求压力p

target

;在所述制动缸行程dis_bra大于0的情况下,根据所述目标制动力f

target

、所述动摩擦力f(v

actuator

)、所述回位力f(dis

‑

force)以及所述横截面面积s

a

,确定所述制动缸需求压力p

target

,具体地:

[0035][0036]

在所述制动缸伸出阶段保持工况下:

[0037]

根据所述目标制动力f

target

、所述静摩擦力f

s

、所述回位力f(dis

‑

force)以及所述横截面面积s

a

,确定所述制动缸需求压力p

target

,具体地:

[0038][0039]

在所述制动缸继续伸出工况下:

[0040]

在所述制动缸运动速度v

actuator

小于等于0的情况下,根据所述目标制动力f

target

、所述静摩擦力f

s

、所述回位力f(dis

‑

force)以及所述横截面面积s

a

,确定所述制动缸需求压力p

target

;在所述制动缸运动速度v

actuator

大于0的情况下,根据所述目标制动力f

target

、所述动摩擦力f(v

actuator

)、所述回位力f(dis

‑

force)以及所述横截面面积s

a

,确定所述制动缸需求压力p

target

,具体地:

[0041][0042]

在所述制动缸在制动极限位置保持工况下:

[0043]

根据所述目标制动力f

target

、所述静摩擦力f

s

、所述回位力f(dis

‑

force)以及所述横截面面积s

a

,确定所述制动缸需求压力p

target

,具体地:

[0044][0045]

在所述制动缸缓慢收回工况下:

[0046]

在所述制动缸运动速度v

actuator

小于等于0的情况下,根据所述目标制动力f

target

、所述静摩擦力f

s

、所述回位力f(dis

‑

force)以及所述横截面面积s

a

,确定制动缸需求压力p

target

;在所述制动缸运动速度v

actuator

大于0的情况下,根据所述目标制动力f

target

、所述动摩擦力f(v

actuator

)、所述回位力f(dis

‑

force)以及所述横截面面积s

a

,确定所述制动缸需求压力p

target

,具体地:

[0047][0048]

在所述制动缸缓慢收回工况下:

[0049]

根据所述目标制动力f

target

、所述静摩擦力f

s

、所述回位力f(dis

‑

force)以及所述横截面面积s

a

,确定所述制动缸需求压力p

target

,具体地:

[0050][0051]

在所述制动缸快速收回工况下,所述制动缸需求压力p

target

为0,具体地:

[0052]

p

target

=0。

[0053]

有益效果:因为采用根据制动踏板开度、制动踏板开度变化率和电机回收扭矩,确定机械制动器的目标制动力;再根据目标制动力、制动缸回位弹簧的回位力、静摩擦力和动摩擦力,确定制动缸在不同运动工况下的制动缸需求压力的技术手段,所以克服了现有的泵控缸制动系统没有明确的指导方法确定制动缸需求压力,导致电机转速控制粗糙,车辆制动品质低下的技术问题,进而达到根据驾驶员的制动情况,动态实时解算泵控缸制动系统中制动缸需求压力,保证泵控缸制动系统制动力的精准输出,从而实现电机转速和旋向的精准控制,使得在车辆的制动过程中,泵控缸制动系统响应迅速、控制精准,提升车辆的制动品质,保证车辆运行安全,为泵控缸制动系统的开发提供参考的技术效果。

附图说明

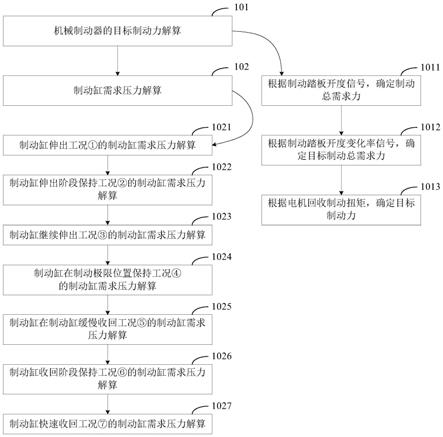

[0054]

图1根据本发明实施例的泵控缸制动系统中制动缸需求压力解算方法的主要流程的示意图。

[0055]

图2为根据本发明实施例的制动踏板开度与制动总需求力关系图。

[0056]

图3为根据本发明实施例的制动缸典型运动工况的示意图。

[0057]

其中,

①‑

制动缸伸出;

②‑

制动缸伸出阶段保持;

③‑

制动缸继续伸出;

④‑

制动缸在制动极限位置保持;

⑤‑

制动缸缓慢收回;

⑥‑

制动缸收回阶段保持;

⑦‑

制动缸快速收回。

具体实施方式

[0058]

下面结合附图并举实施例,对本发明进行详细描述。

[0059]

混合动力和纯电动车辆制动通常包括机械制动和电气制动,机械制动的制动力由泵控缸系统提供,电气制动的制动力由电机提供。车辆的总制动力f包括机械制动力和电机制动力,本发明主要是通过制动踏板开度、制动踏板开度变化率和电机回收扭矩,确定泵控缸制动系统中制动缸需求压力。

[0060]

在本发明实施例中,如图1所示,本发明的泵控缸制动系统中制动缸需求压力解算方法主要包括如下步骤:

[0061]

步骤101:机械制动器的目标制动力解算。

[0062]

在本发明实施例中,依据制动踏板开度、制动踏板开度变化率、电机回收扭矩等参数对制动过程中实时的制动总需求力进行估算,确定目标制动力。

[0063]

步骤s1011:根据制动踏板开度信号,确定制动总需求力。

[0064]

步骤s10111:采集制动踏板开度信号。

[0065]

在本发明实施例中,驾驶员踏下制动踏板时,控制系统采集制动踏板开度信号。

[0066]

步骤s10112:根据采集到的制动踏板开度信号,确定实际的制动踏板开度。

[0067]

在本发明实施例中,控制系统根据采集到的制动踏板开度信号,将信号进行滤波处理,转化为标准单位(也即,工程单位)的制动踏板开度,确定实际的制动踏板开度per_bra。

[0068]

步骤s10113:根据实际的制动踏板开度,确定制动缸的制动总需求力。

[0069]

在本发明实施例中,如图2的制动踏板开度与制动总需求力关系图所示,根据制动踏板开度per_bra与制动起效判别阈值per_bra_min、制动最大判别阈值per_bra_max的对比,确定制动总需求力f

brake

。具体地,

[0070]

在制动踏板开度per_bra小于等于制动起效判别阈值per_bra_min的情况下,制动总需求力f

brake

为0;其中,制动起效判别阈值per_bra_min可以为0;

[0071]

在制动踏板开度per_bra位于制动起效判别阈值per_bra_min和制动最大判别阈值per_bra_max之间的情况下,如图2所示,制动总需求力f

brake

随着制动踏板开度per_bra变大呈线性增大趋势,由0逐渐增大至制动器最大制动力f

max

;其中,制动最大判别阈值per_bra_max和制动器最大制动力f

max

可以通过查询标准数据库得到;

[0072]

在制动踏板开度per_bra大于等于制动最大判别阈值per_bra_max的情况下,制动总需求力f

brake

保持制动器最大制动力f

max

不变。

[0073]

根据制动踏板开度per_bra确定制动总需求力f

brake

的计算公式为:

[0074][0075]

步骤s1012:根据制动踏板开度变化率,确定目标制动总需求力。

[0076]

步骤s10121:根据制动踏板开度信号,计算制动踏板开度变化率。

[0077]

在本发明实施例中,控制系统将采集到的制动踏板开度信号进行微分处理,计算制动踏板开度变化率,将制动踏板开度变化率进行滤波处理,确定实际的制动踏板开度变化率rat_bra。

[0078]

步骤s10122:根据实际的制动踏板开度变化率,确定制动缸的目标制动总需求力。

[0079]

在本发明实施例中,根据实际的制动踏板开度变化率rat_bra,对步骤s1011确定的制动总需求力f

brake

进行校正,进而确定目标制动总需求力f

demand

,具体地,

[0080]

在制动踏板开度变化率rat_bra大于制动踏板开度变化率阈值rat_bra_th的情况下,表明驾驶员正在紧急制动,为了提升制动效能,将制动器最大制动力f

max

作为目标制动总需求力f

brake

,使得制动缸的制动力迅速增大,以达到快速满足制动需求的目的。相应地,目标制动总需求力f

brake

等于制动器最大制动力f

max

;其中,制动踏板开度变化率阈值rat_bra_th可以通过查询标准数据库得到;

[0081]

在制动踏板开度变化率rat_bra不大于制动踏板开度变化率阈值rat_bra_th的情况下,表明驾驶员正常制动,按照制动总需求力f

brake

控制制动缸的输出即可,相应地,目标制动总需求力f

brake

等于制动总需求力f

brake

。

[0082]

根据制动踏板开度变化率rat_bra确定目标制动总需求力f

brake

的计算公式为:

[0083][0084]

步骤s1013:根据电机回收制动扭矩信号,确定目标制动力。

[0085]

在本发明实施例中,泵控缸制动系统仅用于控制机械制动器,因此,机械制动器的目标制动力f

target

为目标制动总需求力f

brake

与电机制动力的差值。

[0086]

步骤s10131:采集电机回收制动扭矩信号。

[0087]

在本发明实施例中,控制系统采集电机回收制动扭矩信号。

[0088]

步骤s10132:根据采集到的电机回收制动扭矩信号,确定电机回收制动扭矩。

[0089]

在本发明实施例中,控制系统根据采集到的电机回收制动扭矩信号,将信号进行滤波处理,转化为标准单位的电机回收制动扭矩,确定电机回收制动扭矩t

q_rec

。

[0090]

步骤s10133:根据电机回收制动扭矩,确定电机制动力。

[0091]

在本发明实施例中,根据电机回收制动扭矩t

q_rec

和机械制动器半径r

brake

,确定电机制动力;其中,电机制动力为电机回收制动扭矩t

q_rec

和机械制动器半径r

brake

的比值,即电机制动力=t

q_rec

/r

brake

。

[0092]

步骤s10134:根据电机制动力和目标制动总需求力,确定目标制动力。

[0093]

在本发明实施例中,机械制动器的目标制动力f

target

为目标制动总需求力f

brake

与电机制动力的差值,目标制动力f

target

的计算公式为:

[0094]

f

target

=f

demand

‑

(t

q_rec

/r

brake

)。

[0095]

步骤102:制动缸需求压力解算。

[0096]

在本发明实施例中,依据目标制动力,综合考虑制动缸的动摩擦力、静摩擦力、以及动静摩擦力状态转换等因素,实时确定制动缸需求压力。

[0097]

在本发明实施例中,泵控缸制动系统中,制动缸在液压泵输出压力的作用下往复运动,由于活塞和制动缸缸体的摩擦力、以及制动缸回位弹簧的回位力的存在,在制动缸运动的不同阶段,制动缸需求压力并不相同,如图3所示,依据制动需求将制动缸的运动过程分为7种典型运动工况,包括:

①

制动缸伸出;

②

制动缸伸出阶段保持;

③

制动缸继续伸出;

④

制动缸在制动极限位置保持;

⑤

制动缸缓慢收回;

⑥

制动缸收回阶段保持;

⑦

制动缸快速收回。制动缸各个典型运动工况的制动缸需求压力计算方法如下:

[0098]

步骤1021:制动缸伸出工况

①

的制动缸需求压力解算。

[0099]

在本发明实施例中,制动缸伸出工况下,驾驶员踏下制动踏板,根据制动缸行程和制动缸运动速度,确定制动缸需求压力。具体地:

[0100]

步骤10211:采集制动缸行程信号。

[0101]

步骤10212:根据采集到的制动缸行程信号,确定实际的制动缸行程。

[0102]

在本发明实施例中,控制系统根据采集到的制动缸行程信号,将信号进行滤波处理,转化为标准单位,确定制动缸行程。

[0103]

在本发明实施例中,根据实时的制动缸行程,确定单位时间内制动缸行程的变化,将活塞相对于制动缸伸出的方向作为正向、活塞相对于制动缸收回的方向作为反向,在沿正向方向存在制动缸行程的变化的情况下,制动缸行程dis_bra>0;在沿反向方向存在制

动缸行程的变化的情况下,制动缸行程dis_bra<0,

[0104]

步骤10213:根据制动缸行程,计算制动缸运动速度。

[0105]

步骤10214:根据制动缸行程和制动缸运动速度,确定制动缸的目标制动总需求力。

[0106]

在本发明实施例中,动摩擦力f(v

actuator

)与制动缸运动速度v

actuator

相关,f(v

actuator

)是动摩擦力与制动缸运动速度的函数关系;制动缸回位弹簧的回位力f(dis

‑

force)与制动缸行程dis_bra相关,f(dis

‑

force)是回位力与制动缸行程dis_bra的函数关系。其中,动摩擦力f(v

actuator

)、制动缸无杆腔的横截面面积s

a

、回位力f(dis

‑

force)可以通过查询标准数据库得到。

[0107]

在本发明实施例中,根据制动缸行程dis_bra和制动缸运动速度v

actuator

,查询标准数据库,确定动摩擦力f(v

actuator

)和回位力f(dis

‑

force)。

[0108]

在本发明实施例中,在制动缸行程dis_bra小于等于0的情况下,表明还未克服推动活塞需要的静摩擦力,根据目标制动力f

target

、活塞和制动缸缸体之间的静摩擦力f

s

以及制动缸无杆腔的横截面面积s

a

,确定制动缸需求压力p

target

;在制动缸行程dis_bra大于0的情况下,表明活塞运动、制动缸伸出,根据目标制动力f

target

、动摩擦力f(v

actuator

)、回位力f(dis

‑

force)以及制动缸无杆腔的横截面面积s

a

,确定制动缸需求压力p

target

。相应地,制动缸需求压力p

target

的计算公式为:

[0109][0110]

其中,制动缸无杆腔的横截面面积s

a

可以通过查询标准数据库得到。

[0111]

步骤1022:制动缸伸出阶段保持工况

②

的制动缸需求压力解算。

[0112]

在本发明实施例中,制动缸伸出阶段保持工况下,驾驶员保持制动踏板不动,制动缸行程dis_bra维持不变,回位力f(dis

‑

force)维持不变,相应地,制动缸需求压力p

target

的计算公式为:

[0113][0114]

步骤1023:制动缸继续伸出工况

③

的制动缸需求压力解算。

[0115]

在本发明实施例中,制动缸继续伸出工况下,驾驶员继续踏下制动踏板,制动缸行程dis_bra变大,加大回位力f(dis

‑

force),在制动缸运动速度v

actuator

小于等于0的情况下,根据目标制动力f

target

、静摩擦力f

s

、回位力f(dis

‑

force)以及制动缸无杆腔的横截面面积s

a

,确定制动缸需求压力p

target

;在制动缸运动速度v

actuator

大于0的情况下,根据目标制动力f

target

、动摩擦力f(v

actuator

)、回位力f(dis

‑

force)以及制动缸无杆腔的横截面面积s

a

,确定制动缸需求压力p

target

。相应地,制动缸需求压力p

target

的计算公式为:

[0116][0117]

步骤1024:制动缸在制动极限位置保持工况

④

的制动缸需求压力解算。

[0118]

在本发明实施例中,制动缸在制动极限位置保持工况下,驾驶员保持制动踏板不动,制动缸行程dis_bra维持在最大位置,回位力f(dis

‑

force)维持最大回位力,相应地,制动缸需求压力p

target

的计算公式为:

[0119][0120]

步骤1025:制动缸在制动缸缓慢收回工况

⑤

的制动缸需求压力解算。

[0121]

在本发明实施例中,制动缸缓慢收回工况下,驾驶员缓慢释放制动踏板,回位力f(dis

‑

force)减小,在制动缸运动速度v

actuator

小于等于0的情况下,根据目标制动力f

target

、静摩擦力f

s

、回位力f(dis

‑

force)以及制动缸无杆腔的横截面面积s

a

,确定制动缸需求压力p

target

;在制动缸运动速度v

actuator

大于0的情况下,根据目标制动力f

target

、动摩擦力f(v

actuator

)、回位力f(dis

‑

force)以及制动缸无杆腔的横截面面积s

a

,确定制动缸需求压力p

target

。相应地,制动缸需求压力p

target

的计算公式为:

[0122][0123]

步骤1026:制动缸收回阶段保持工况

⑥

的制动缸需求压力解算。

[0124]

在本发明实施例中,制动缸缓慢收回工况下,驾驶员保持制动踏板不动,制动缸行程dis_bra维持不变,回位力f(dis

‑

force)维持不变。比如,目标制动力f

target

和回位力f(dis

‑

force)之和为100n,活塞和制动缸缸体之间的静摩擦力f

s

为10n,则制动缸需求压力p

target

在90~110n之间皆可满足制动需求,制动缸行程dis_bra维持不变。然而,为了保证再次制动时的快速响应,制动缸需求压力p

target

设置为下式计算的最大值,制动缸需求压力p

target

的计算公式为:

[0125][0126]

步骤1027:制动缸快速收回工况

⑦

的制动缸需求压力解算。

[0127]

在本发明实施例中,制动缸快速收回工况下,驾驶员快速完全释放制动踏板,制动缸需回位,相应地,制动缸需求压力p

target

的计算公式为:

[0128]

p

target

=0。

[0129]

根据本发明实施例的技术方案,能够依据混合动力或纯电动车辆的实际制动需求,将制动缸需求压力解算分解为目标制动力解算和制动缸需求压力解算,并针对每一种工况确定对应的解算方法,使得泵控缸制动系统中制动缸需求压力的确定更加清晰,有利于泵控缸制动系统控制品质的提升,可以适用于任何类型泵控缸制动系统中控制算法的设

计。

[0130]

根据本发明实施例的技术方案,提供了一种泵控缸制动系统中制动缸需求压力解算方法,能够实现根据驾驶员制动踏板的踩踏情况,精准解算制动缸需求压力,解决了泵控缸制动系统控制算法设计中从驾驶员需求到制动缸需求的有效转化。

[0131]

根据本发明实施例的技术方案,能够根据驾驶员的制动情况,动态实时解算泵控缸制动系统中制动缸需求压力,保证泵控缸制动系统制动力的精准输出,从而实现电机转速和旋向的精准控制,使得在车辆的制动过程中,泵控缸制动系统响应迅速、控制精准,提升车辆的制动品质,保证车辆运行安全,为泵控缸制动系统的开发提供参考。

[0132]

综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:衣超;胡铮;王德文;兰海;李翠芬;李娟;马长军

- 技术所有人:中国北方车辆研究所

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、林老师:1.智能驾驶技术研究 2.智能汽车人机交互研究 3.自动驾驶预期功能安全及可靠性 4.驾驶功能与车辆动力学数据融合 5.驾驶场景大数据分析技术 6.车辆性能研究

- 2、朱老师:1.新能源汽车电驱动技术 2.轮毂电机驱动与控制 3.开关磁阻电机驱动系统控制 4.智能电动汽车

- 3、徐老师:1.内燃机节能及排放控制技术 2.汽车节能与新能源汽车技术 3. 车辆现代设计理论与方法

- 4、王老师:1.机械设计原理与方法 2.生理系统耦合及生物力学 3.康复工程学

- 5、唐老师:1.高效节能装备 2.流动稳定性 3.汽车流场分析和淀粉糖工艺技术。

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....