一种测量轮胎TKPH值的装置、系统及方法与流程

一种测量轮胎tkph值的装置、系统及方法

技术领域

1.本公开属于轮胎检测技术领域,尤其涉及一种测量轮胎tkph值的装置、系统及方法。

背景技术:

2.tkph是ton*kilometer per hours(吨公里/小时)的缩写,是轮胎工作能力的量度,用来控制轮胎的工作量,使轮胎不至于处于不适当的负荷下生热过度导致早期损坏。

3.gb/t30197

‑

2018《工程机械轮胎作业能力测试方法转鼓法》方法中要求同一测温孔连续测量3次或3次测量最高值与最低值之差小于3℃;标准中要求每运行1h,测量所有孔的温度,测量完成后继续运行,直到温度保持恒定。

4.本公开发明人发现,现有的测量方法还存在以下内容:

5.1.需要停机进行测量温度,这种方法会导致测量误差并且具有较大的安全隐患;

6.2.现有技术中,存在通过热电偶温度传感器插入到被告检测轮胎的温度检测孔中,胎温测量无线发送单元固定在轮辋上,热电偶导线连接到胎温测量无线发送单元,来实现轮胎tkph值的不停机检测;但是依然存在需要在轮胎上设置温度检测孔的问题,温度检测孔的存在会影响轮胎的性能。

技术实现要素:

7.本公开为了解决上述问题,提出了一种测量轮胎tkph值的装置、系统及方法,本公开在轮胎成型工序提前预埋t型测温线(耐高温、热传导效率高),将t型测温线(耐高温、热传导效率高)精准预埋;轮胎经过硫化后,将t型测温线与温度传感器(带有无线发射信号)相接,通过温度监测系统,实时监控测温点的温度;使用该方法及装置,既不需要对轮胎打孔,停机测量,又可消除测量误差及安全隐患。

8.为了实现上述目的,本发明是通过如下的技术方案来实现:

9.第一方面,本公开提供了一种测量轮胎tkph值的装置,包括温度传感器和多根测温线;

10.所述测温线一端与所述温度传感器连接,另一端预埋于待测轮胎内。

11.进一步的,所述测温线的一端预埋于最上层带束面和胎面之间。

12.进一步的,所述测温线为t型测温线。

13.进一步的,多根测温线沿待测轮胎周向均匀分布。

14.进一步的,所述测温线预埋一端沿待测轮胎轴向呈s型布设。

15.进一步的,所述温度传感器固定在待检测轮胎的轮辋上。

16.进一步的,所述温度传感器上设置有发送天线。

17.第二方面,本公开还提供了一种测量轮胎tkph值的系统,包括如第一方面中所述的测量轮胎tkph值的装置、接收单元、数据采集处理单元和监控单元;

18.所述测量轮胎tkph值的装置和所述接收单元无线连接,所述接收单元、所述数据

采集处理单元和监控单元依次通过导线连接。

19.第三方面,本公开还提供了一种测量轮胎tkph值的方法,采用了如第一方面中所述的测量轮胎tkph值的装置,包括:

20.根据待测轮胎设计花纹样式,确定花纹块位置,在周向均匀分布的位置上,确定多个测温点;

21.在待测轮胎完成最上层带束贴合后,按测温点位置进行t型测温线固定;

22.t型测温线固定后,将t型测温线紧固并将线头引至胎胚趾口位置;

23.待测轮胎硫化后,检查测温线状态,确认测温线正常传导温度后,将待测轮胎与轮辋进行安装配合;

24.轮胎安装轮辋后,将t型测温线与温度传感器相连,并将温度传感器固定至轮辋;

25.进行转鼓试验,监测并记录温度,计算出tkph值。

26.进一步的,完成测量后,将测温线沿轮胎面剪断,测温线的一端留在轮胎内。

27.与现有技术相比,本公开的有益效果为:

28.1.本公开相比于在测温孔提前预埋无线传感热电偶的方法,测温线在轮胎成型前精准植入,不需要对成品轮胎打孔,不破坏轮胎;同时能保证测量位置的精准度,大幅提高了测量精度及安全性;

29.2.本公开既不需要对轮胎打孔和停机测量,又可消除测量误差及安全隐患。

附图说明

30.构成本实施例的一部分的说明书附图用来提供对本实施例的进一步理解,本实施例的示意性实施例及其说明用于解释本实施例,并不构成对本实施例的不当限定。

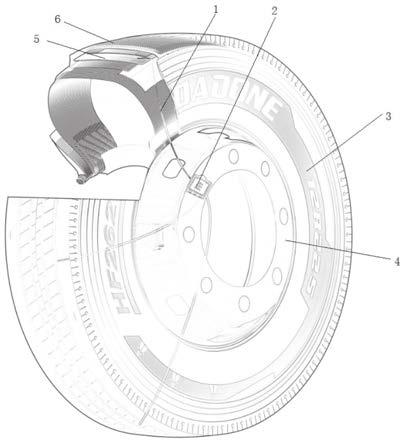

31.图1为本公开实施例1的结构示意图;

32.图2为本公开实施例1的试验轮胎气泡检测结果;

33.图3为本公开实施例1的实验后轮胎断面位置;

34.其中,1、测温线,2、温度传感器,3、待测轮胎,4、轮辋,5、带束面,6、胎面。

具体实施方式:

35.下面结合附图与实施例对本公开作进一步说明。

36.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

37.实施例1:

38.如图1所示,本实施例提供了一种测量轮胎tkph值的装置,包括温度传感器2和多根测温线1;所述测温线一端与所述温度传感器2连接,另一端预埋于待测轮胎3内。

39.具体的,对所述测温线1进行精准预埋,预埋位置参考gb/t30197

‑

2018《工程机械轮胎作业能力测试方法转鼓法》中要求的钻孔位置;通过上述装置进行轮胎tkph值的测量,既不需要对轮胎打孔,停机测量,又可消除测量误差及安全隐患。

40.在本实施例中,所述测温线1的一端预埋于最上层带束面5和胎面6之间。

41.具体的,在轮胎成型工序完成最上层带束贴合后,进行测温线固定,经过轮胎硫化

后实现测温线1的预埋;保证了测温线1位置的精确固定,同时,经过硫化过程实现的测温线预埋,提高了测温线1与轮胎带束面5和胎面6的预埋连接强度,提高了轮胎性能。

42.在本实施例中,所述测温线为t型测温线。

43.具体的,t型热电偶又称铜

‑

康铜热电偶(铜/镍铜热电偶,分度号t,测量范围

‑

200~+350℃),也是一种最佳的测量低温的廉金属的热电偶。它的正极(tp)是纯铜,负极(tn)为铜镍合金,称之为康铜。t型热电偶具有线性度好,热电动势较大,灵敏度较高,温度近似线性和复制性好,传热快,稳定性和均匀性较好,价格便宜等优点,稳定性更好,年稳定性可小于

±

3μv,经低温检定可作为二等标准进行低温量值传递。

44.在本实施例中,多根测温线1沿待测轮胎3周向均匀分布;所述测温线1预埋一端沿待测轮胎3轴向(横向)呈s型布设。

45.具体的,所述测温线1预埋一端沿待测轮胎3轴向(横向)呈s型布设,增加了所述测温线1和所述待测轮胎3预埋后的接触面积,同时,使得所述测温线1与所述待测轮胎3接触面的相互作用力的方向分散、不确定,降低了作用力方向平行时带来的破坏强度,减少了所述测温线1对所述待测轮胎3性能的影响。

46.在本实施例中,所述温度传感器2固定在所述待检测轮胎3的轮辋4上;所述温度传感器2上设置有发送天线,实现无线传输,具体的,所述温度传感器2可设置为胎温测量无线发送单元。

47.实施例2:

48.本实施例提供了一种测量轮胎tkph值的系统,包括如实施例1中的测量轮胎tkph值的装置、接收单元、数据采集处理单元和监控单元;

49.所述测量轮胎tkph值的装置和所述接收单元无线连接,所述接收单元、所述数据采集处理单元和监控单元依次通过导线连接;所述接收单元无线连接、所述接收单元、所述数据采集处理单元和所述监控单元均采用现有技术实现。

50.实施例3:

51.本实施例提供了一种测量轮胎tkph值的方法,采用了如实施例1中所述的测量轮胎tkph值的装置,包括:

52.根据待测轮胎设计花纹样式,确定花纹块位置,在周向均匀分布的位置上,确定多个测温点;优选的,设置3个测温点;

53.在待测轮胎完成最上层带束贴合后,按测温点位置进行t型测温线固定;

54.t型测温线固定后,将t型测温线紧固并将线头引至胎胚趾口位置;

55.待测轮胎硫化后,检查测温线状态,确认测温线正常传导温度后,将待测轮胎与轮辋进行安装配合;

56.轮胎安装轮辋后,将t型测温线与温度传感器相连,并将温度传感器固定至轮辋;

57.进行转鼓试验,监测并记录温度,计算出tkph值;具体的,按照gb/t30197

‑

2018的试验要求及方法,进行转鼓试验,通过温度传感系统监测并记录温度;按照gb/t30197

‑

2018的数值计算与处理方法,计算出tkph值。

58.在本实施例中,完成测量后,将测温线沿轮胎面剪断,测温线的一端留在轮胎内。

59.为了验证本公开中将测量线预埋在待测轮胎内测量方式对轮胎性能的影响,本公开中,进行了轮胎的可靠性验证;

60.具体的,如图2所示,通过x光检测及猫眼气泡检测,检测结果表明,t型测温线不影响产品质量;试验轮胎经过大量耐久测试,t型测温线不影响轮胎耐久性能;

61.如图3所示,轮胎破坏后,t型测温线未损坏,t型测温线位置并与轮胎破坏位置相距较远,t型测温线不会对轮胎性能产生影响。

62.以上所述仅为本实施例的优选实施例而已,并不用于限制本实施例,对于本领域的技术人员来说,本实施例可以有各种更改和变化。凡在本实施例的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1