混合动力驱动单元总成和车辆的制作方法

1.本技术涉及车辆驱动系统结构领域。更具体而言,本技术涉及一种混合动力驱动单元总成,其提供改善的驱动性能。本技术还涉及一种车辆,其包括上述混合动力驱动单元总成。

背景技术:

2.由于环保要求的提高,越来越多的车辆开始采用新能源驱动方式。例如,在2020年,由工业和信息化部指导、中国汽车工程学会组织编制的《节能与新能源汽车技术路线图2.0》,提出我国汽车产业碳排放将于2028年先于国家碳减排承诺提前达峰,至2035年,碳排放总量较峰值下降20%以上;并提出到2035年节能与新能源汽车年销售量占比达到50%。这要求整车企业加大对新能源车辆研发的投入,增加新能源车辆的销售占比,降低整车碳排放,为社会绿色、低碳、可持续发展承担必要的社会责任。

3.混合动力车辆兼具传统内燃机和新能源驱动方式的优点。典型的混合动力车辆包括混合动力单元驱动总成,其中集成了内燃机、电动机和传动机构。

技术实现要素:

4.本技术一个方面的目的在于提供一种混合动力驱动单元总成,其旨在有效降低整车能耗水平。本技术另一方面的目的在于提供一种包括上述混合动力驱动单元总成的车辆。

5.本技术的目的是通过如下技术方案实现的。

6.一种混合动力驱动单元总成,包括:齿轴系统,其包括机械输入轴、机械输出轴、电动输入轴、电动输出轴和差速器,其中,机械输入轴、机械输出轴、电动输入轴和电动输出轴上分别设置有多个齿轮副,使得机械输入轴和机械输出轴选择性地啮合,并且电动输入轴和电动输出轴选择性地啮合;电机系统,其至少包括第一电机和第二电机,其中,第一电机空套在机械输入轴上,并且第二电机与电动输入轴联接;逆变器系统,其配置为提供交流电与直流电之间的转换,并且实现对电机转速及扭矩的控制;离合器系统,其配置为选择性地结合和分离,以便与齿轴系统按不同挡位来驱动车轮前进;冷却润滑系统,其配置为对混合动力驱动单元总成提供冷却和润滑;液压系统,其配置为向离合器系统和冷却润滑系统建立油压或提供冷却液;驻车系统,其配置为与电动输入轴相关联,并且提供驻车功能;以及多个结构件,它们布置为向混合动力驱动单元总成提供结构支承。

7.在上述混合动力驱动单元总成中,可选地,来自机械输出轴的动力和来自电动输出轴的动力通过齿轮副在差速器处耦合,并且通过差速器输出。

8.在上述混合动力驱动单元总成中,可选地,第一电机和第二电机布置为互相平行的;并且机械输入轴、机械输出轴、电动输入轴和电动输出轴布置为互相平行的。

9.在上述混合动力驱动单元总成中,可选地,多个结构件包括前壳体、后壳体、机械轴承板、电动轴承板、机械输入轴前轴承挡板和电动输入轴前轴承挡板。

10.在上述混合动力驱动单元总成中,可选地,前壳体和后壳体之间通过螺栓连接,并且在前壳体与后壳体的受力承载区域以及前壳体与电动轴承板的受力承载区域处设置至少两颗承载销。

11.在上述混合动力驱动单元总成中,可选地,冷却润滑系统包括多个油管和油槽,油管布置在第一电机和/或第二电机周围,以便对第一电机和/或第二电机进行主动冷却;油槽布置在齿轴系统处,以便收集并且输送工作流体,来进行润滑和冷却。

12.在上述混合动力驱动单元总成中,可选地,离合器系统包括多个离合器总成,并且配置为实现至少两个活塞的独立控制,以实现一个离合器的结合与分离,以及另一个离合器的结合与分离。

13.在上述混合动力驱动单元总成中,可选地,液压系统包括过滤器、电子泵和阀体;其中,电子泵提供较高压力和较低压力,较高压力用于驱动离合器系统,较低压力用于驱动对混合动力驱动单元总成进行冷却的工作流体。

14.在上述混合动力驱动单元总成中,可选地,驻车系统包括驻车齿轮、驻车棘爪、棘爪轴、复位弹簧、驻车推杆、驻车执行器、驻车控制器、驻车支撑板和驻车电机。

15.一种车辆,其包括上述混合动力驱动单元总成。

附图说明

16.以下将结合附图和优选实施例来对本技术进行进一步详细描述,但是本领域技术人员将领会的是,这些附图仅是出于解释优选实施例的目的而绘制的,并且因此不应当作为对本技术范围的限制。此外,除非特别指出,附图仅是意在概念性地表示所描述对象的组成或构造并可能包含夸张性显示,并且附图也并非一定按比例绘制。

17.图1是根据本技术的混合动力驱动单元总成的一个实施例的立体视图。

18.图2是图1所示实施例的另一立体视图。

19.图3是图1所示实施例的分解视图。

20.图4是图3所示的系统前壳总成的立体视图。

21.图5是图3所示的系统后壳总成的立体视图。

22.图6是在不同的结构件构造上模拟的后差速器支撑位置径向挠度的示意图。

23.图7是图1所示实施例的齿轴系统的立体视图。

24.图8是图7所示实施例的局部剖面图。

25.图9是图1所示实施例的电机系统的结构图。

26.图10是图1所示实施例的冷却润滑系统的局部剖面图。

27.图11是图1所示实施例的冷却润滑系统的立体视图。

28.图12是图1所示实施例的逆变器系统的结构图。

29.图13是图1所示实施例的离合器系统的分解视图。

30.图14是图1所示实施例的液压系统的分解视图。

31.图15是图1所示实施例的驻车系统的立体视图。

32.图16是图1所示实施例的驻车系统的结构图。

具体实施方式

33.以下将参考附图来详细描述本技术的优选实施例。本领域中的技术人员将领会的是,这些描述仅为描述性的、示例性的,并且不应被解释为限定了本技术的保护范围。

34.首先,需要说明的是,在本文中所提到的顶部、底部、朝上、朝下等方位用语是相对于各个附图中的方向来定义的。它们是相对的概念,并且因此能够随着特征的位置和使用状态而变化。所以,不应将这些方位用语理解为限制性用语。

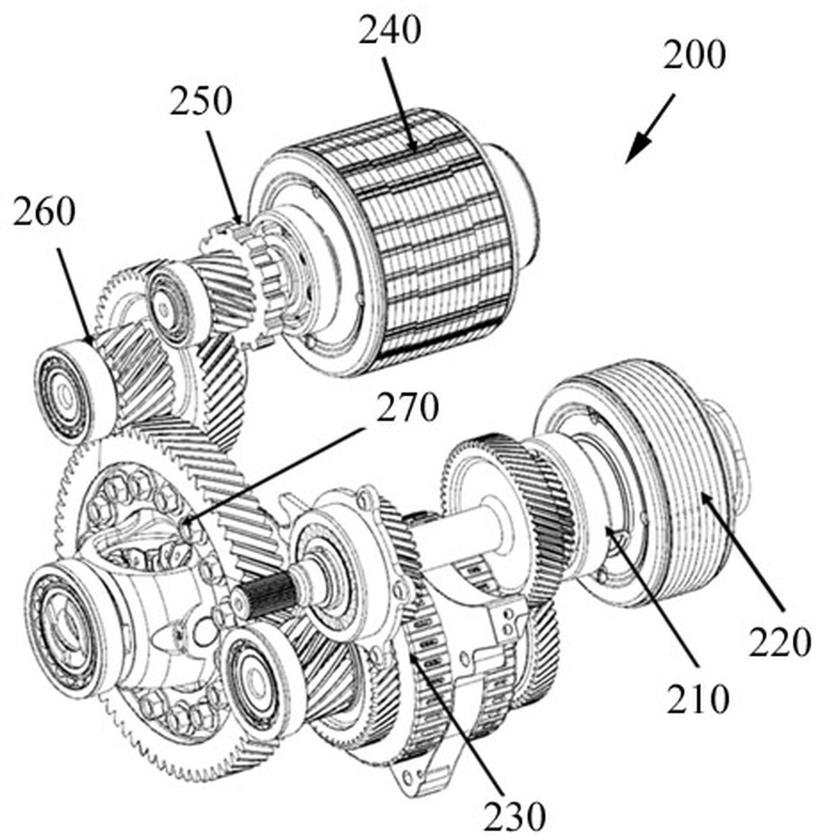

35.此外,还应当指出的是,对于本文的实施例中描述或隐含的任意单个技术特征,或在附图中示出或隐含的任意单个技术特征,仍能够在这些技术特征(或其等同物)之间继续进行组合,从而获得未在本文中直接提及的本技术的其他实施例。

36.应当注意的是,在不同的附图中,相同的参考标号表示相同或大致相同的组件。

37.图1是根据本技术的混合动力驱动单元总成的一个实施例的立体视图,图2是图1所示实施例的另一立体视图,并且图3是图1所示实施例的分解视图。图1 和图2整体地展示了根据本发明的混合动力驱动单元总成100的一个实施例的立体结构。图示的混合动力驱动单元总成100可应用于载具。载具可包括但不限于乘用车等。在一个实施例中,混合动力驱动单元总成100可包括至少两个电机作为电驱动器。图3展示了图1所示实施例的分解结构,具体显示了若干系统的大致组装方式。

38.图1和图2分别从混合动力驱动单元总成100的前端和后端示出混合动力驱动单元总成100的基本结构。换言之,图1和图2是混合动力驱动单元总成100在不同视角下的立体视图。具体而言,混合动力驱动单元总成100包括:前壳体总成110、后壳体总成120、机械输入轴总成130、逆变器系统140、接口150和热交换器160等。接口150可用于将双电机混合动力驱动单元100连接到未示出的半轴。

39.图3示出了本实施例的主要部件。本技术的混合动力驱动单元总成100的一个实施例包括:结构件系统、齿轴系统200、电机系统300、逆变器系统140、离合器系统、液压系统、驻车系统和冷却润滑系统等。出于清楚的缘故,离合器系统、液压系统、驻车系统和冷却润滑系统并没有在图3中显示和标识。

40.具体而言,结构件系统可包括:前壳体总成110、机械轴承板、电动轴承板、后壳体总成120、机械输入轴前轴承挡板和电动输入轴前轴承挡板等。在一个实施例中,结构件系统还可包括箱体内部各个系统的接口以及混合动力驱动单元总成与外部连接的接口。在一个实施例中,前壳体总成110和后壳体总成120可通过螺栓连接,并且因此具有螺栓接口。

41.在一个实施例中,结构件系统还包括至少两颗承载销。承载销可构造为将前壳体总成110与后壳体总成120的受力承载区域固结在一起,并且将前壳体总成110与电动轴承板的受力承载区域固连在一起,以便在受载方向增加支撑。这样的构造有效地提升了结构件整体支撑刚度。在一个实施例中,与不采用承载销的方案相比,差速器支撑位置处变形量减少超过20%。

42.齿轴系统200可采用平行轴式的布置形式。也即,各个轴可布置为大致与彼此互相平行。在一个实施例中,齿轴系统200可包括:机械输入轴总成、机械输出轴总成、电动输入

轴总成、电动输出轴总成和差速器总成等。机械输入轴总成可包括机械输入轴,机械输出轴总成可包括机械输出轴,电动输入轴总成可包括电动输入轴,并且电动输出轴总成可包括电动输出轴。机械输入轴和机械输出轴上可设置有多个齿轮副,并且电动输入轴和电动输出轴上也可设置有多个齿轮副。这些齿轮副可构造为在机械输入轴与机械输出轴之间选择性地传递动力,或者在电动输入轴与电动输出轴之间选择性地传递动力。

43.电机系统300可包括:发电机定子总成、发电机转子总成、mg2驱动电机定子总成、mg2驱动电机转子总成和旋转变压器等。在一个实施例中,mg1电机与mg2驱动电机可平行地布置。在另一个实施例中,mg1电机又称为第一电机,并且mg2驱动电机又称为第二电机。mg1电机的定子和mg2驱动电机的定子中的一个或多个可采用扁铜线发卡式绕组。

44.冷却润滑系统可包括若干油槽及油管。油管可布置在上述各个电机周围,通过油管喷淋对电机进行主动冷却。油槽可与齿轴系统相关联,收集飞溅润滑的油量并输送给齿轮、轴承等零件进行润滑冷却。

45.逆变器系统140可包括:电流传感器组件、水冷器、igbt组件、控制电路、逆变器上壳体、逆变器主壳体和高低压连接器等。

46.离合器系统可包括:活塞壳体总成、ml挡从动齿总成、mh挡从动齿总成等部件。在一个实施例中,ml挡从动齿总成及mh挡从动齿总成可包括:外毂、内毂、波形片、分离弹簧、摩擦片、钢片和卡簧等。

47.液压系统可包括:吸滤器、高压过滤器、电子泵、上阀体总成、隔板、中阀体总成、下阀体总成,主油路电磁阀组件、ml挡离合器控制电磁阀组件、mh挡离合器控制电磁阀组件和温度传感器等。

48.驻车系统可包括:驻车齿轮、驻车棘爪、棘爪轴、复位弹簧、滚子推杆、驻车执行器、驻车控制器和驻车支撑板等。

49.图4是图3所示的系统前壳体总成110的立体视图,并且图5是图3所示的系统后壳体总成120的立体视图。图4和图5显示了本发明中结构件系统的零件构成。具体而言,结构件系统包括:前壳体111、机械输入轴前轴承挡板112、电动输入轴前轴承挡板113、后壳体124、机械轴承板125和电动轴承板126等。在图示的实施例中,结构件系统可采用两片式壳体的主结构,由前壳体总成110和后壳体总成120构成。前壳体111和后壳体124可通过螺栓连接,并且集成了多个接口,包括但不限于:混合动力驱动单元100内部各个系统的接口、混合动力驱动单元100与外部连接的接口等。

50.如图4所示,前壳体总成110的内部可集成有齿轴轴系b轴承接口、冷却润滑系统l接口等。前壳体总成110的外部可集成有与发动机、半轴、悬置等相关联的接口。具体而言,在前壳体111上,通过螺栓连接了机械输入轴前轴承挡板112和电动输入轴前轴承挡板113。机械输入轴前轴承挡板112的作用是为机械输入轴前轴提供轴向限位。电动输入轴前轴承挡板113的作用是为电动输入轴前轴承提供轴向限位。

51.如图5所示,后壳体总成120的内部可集成有:齿轴系统轴承接口、液压系统接口、电机系统安装接口、冷却润滑系统接口、逆变器系统接口等。后壳体总成120的外部可集成有:半轴、悬置等整车连接接口。在后壳体124上,通过螺栓连接了机械轴承板125电动轴承板126。机械轴承板125的作用在于:为电机和轴系提供支撑,有效提升电机的模态和轴系的挠度,为液压系统提供固定和支撑,为润滑冷却系统提供接口和支撑。电动轴承板126的作

用在于:为电机和轴系提供支撑,为润滑冷却系统提供接口和支撑。

52.图6是在不同的结构件构造上模拟的后差速器支撑位置径向挠度的示意图。通过计算机模拟计算已经发现的是,在第一承力销127、第二承力销128处刚度较低。因此,在一个实施例中,通过增加第一承力销127和第二承力销128,将前壳体与后壳体受力承载区域以及前壳体与电动轴承板受力承载区域进行固连,在受载方向增加支撑,有效提升结构件整体支撑刚度。在一个实施例中,差速器支撑位置129处变形量对比显示,变形量减少超过20%。

53.举例来讲,齿轴系统200可采用平行轴式的布置形式,并且可包括机械输入轴总成210、机械输出轴总成230、电动输入轴总成250、电动输出轴总成260以及差速器总成270。通过齿轴系统200与离合器系统的配合可实现以下多种驱动模式:发动机通过ml挡齿轮副驱动车辆前进、发动机通过mh挡齿轮副驱动车辆前进、mg2驱动电机通过电动挡实现纯电驱动车辆前进或倒退、发动机与mg2驱动电机共同驱动车辆前进实现油电混合动力驱动车辆前进、发动机动力经过充电挡齿轮副利用mg1电机发电、mg1电机通过充电挡齿轮副启动发动机、通过纯电挡齿轮副及mg2驱动电机实现车辆制动能量回收等。通过采用上述齿轴系统200,能够提高整车节能效果,并有效压缩混合动力驱动单元的外部空间尺寸。

54.图7是图1所示实施例的齿轴系统的立体视图。其中,发动机输出动力通过机械输入轴总成210、机械输出轴总成230输出。mg2驱动电机240的动力通过电动输入轴250、电动输出轴260输出。两组输出在差速器总成270处进行动力耦合,最终通过半轴输出。这样的构造可实现以下功能:发动机驱动车辆前进、电机驱动车辆前进、发动机与电机共同驱动车辆前进、mg2驱动电机制动能量回收、mg1电机启动发动机等。

55.图8是图7所示实施例的局部剖面图。如图8所示,机械输入轴总成的输入端可通过减振器与发动机相连,同时在输入轴后端支撑mg1电机220。机械输入轴280上可设置有三个齿轮:ml主动齿281、mh主动齿282以及mg1电机主动齿283。ml主动齿281与mh主动齿282可直接在输入轴280上加工获得,即与轴固连。mg1电机主动齿283可用空套的方式套在输入轴280上,并且因此,mg1电机主动齿283的转速和输入轴280的转速可以是不同的。

56.机械输出轴290上可设置有:ml从动齿291、mh从动齿292、mg1电机从动齿293、机械主减主动齿294等。mh从动齿292、mg1电机从动齿293以焊接的方式固连到,同转速旋转,并空套在机械输出轴290上。在一个实施例中,ml主动齿281可与ml从动齿291啮合,mh主动齿282可与mh从动齿292啮合,并且mg1电机主动齿283可与mg1电机从动齿293啮合。

57.mg2驱动电机240与电动输入轴2170可通过花键固连。电动挡主动齿轮2171可与电动输入轴2170一体加工。电动挡从动齿2211、电动主减主动齿2212可与电动输出轴2210一体加工,其中,电动挡主动齿轮2171与电动挡从动齿2211啮合。机械主减主动齿294、电动主减主动齿2212可与主减从动齿2220组成一组齿轮副。

58.举例来讲,电机系统300可包括:发电机定子总成、发电机转子总成、mg2驱动电机定子总成、mg2驱动电机转子总成和旋转变压器等。mg1电机220与mg2驱动电机240可平行布置,且mg1电机转子通过前后轴承支承在机械输入轴上。换言之,mg1电机220可空套在机械输入轴上。两电机平行布置及利用“轴套轴”的结构可降低发电机占用的空间。在一个实施例中,mg1电机定子和mg2驱动电机定子均采用扁铜线发卡式绕组。这样的构造能够有效地提高电机的效率与功率密度。

59.图9是图1所示实施例的电机系统的结构图。如图9所示,mg1电机绕组306和mg2驱动电机绕组319可通过铜排与逆变器直接连接,并采用螺栓固定。mg1电机转子307可通过发电机转子后轴承309和滚针轴承313空套在机械输入轴280上,并且mg2驱动电机240可通过mg2驱动电机转子衬套321与电动输入轴2170通过花键连接。

60.mg1电机定子总成和mg2驱动电机定子总成均固定在混合动力驱动单元的后壳体124内侧。在一个实施例中,mg1电机定子总成和mg2驱动电机定子总成采用“一面两销”方式来实现定位。在另一个实施例中,mg1电机定子总成和mg2驱动电机定子总成采用螺栓连接来固定。mg1电机转子307可包括:发电机动平衡板、发电机转子衬套308、发电机转子铁心及轴向压套、发电机旋变转子316等。发电机转子307通过前后轴承支承在机械输入轴280上。这样的轴套轴结构可以大幅度降低发电机集成的空间,并实现发动机的扭矩有效传递,且避免了额外的轴系支撑空间。

61.mg2驱动电机转子总成可通过mg2驱动电机转子衬套321与电动输入轴2170的花槽配合,并固定在电动输入轴2170上。这样的配合可通过适当的螺旋角来实现径向无间隙配合。转子可单独装配成总成。mg2驱动电机转子衬套结构可使齿轴系统的布置更灵活,从而缩短电动输入轴2170的轴向长度。mg2驱动电机旋变转子的内侧通过过盈配合的连接方式固定在电动输入轴2170的一端,可缩短轴向长度,且旋变总成与mg2驱动电机240并不在同一侧,从而改善了电磁干扰屏蔽效果。

62.举例来讲,冷却润滑系统可包括若干油管及油槽。油管布置在电机周围,通过油管喷淋对电机进行主动冷却。油槽主要服务于齿轴系统,收集飞溅润滑的油量,输送给齿轮、轴承等零件进行润滑冷却。这样的结构可以有效提升电机与混合动力驱动单元本体的集成程度和冷却效果,从而改善发电机的效率和功率密度。

63.图10是图1所示实施例的冷却润滑系统的局部剖面图,并且图11是图1所示实施例的冷却润滑系统的立体视图。如图10、图11所示所示,mg1电机220采用喷淋油管807,从上至下冷却mg1电机220的定子808,并通过壳体油道809冷却mg1电机220的转子810,再通过转子油道811,将该路油的工作流体引导回到油底壳或积油槽813。mg2驱动电机240可采用相同的冷却方式。此种结构具有集成性高,电机占用空间小、扭矩密度高、冷却效果好、电机效率高等优势。轴承(如轴承812)及齿轮二次利用强制润滑后的变速箱油液,导入轴孔及轴承。本技术通过导油槽收集主减速机构的搅油来润滑贫油区,使得整个系统设计简单,整合度高。

64.举例来讲,逆变器系统140可包括电流传感器组件、水冷器、igbt组件、控制电路、逆变器上壳体、逆变器主壳体、高低压连接器等。逆变器系统140的主要功能是实现交流电与直流电的转换,并实现对电机转速与扭矩的控制。

65.图12是图1所示实施例的逆变器系统的结构图。如图12所示,逆变器系统140包括电流传感器组件410、水冷器420、igbt组件430、控制电路板440、逆变器上壳体450、逆变器主壳体460、高低压连接器等。逆变器系统140配置为提供交流电与直流电之间的转换,并且实现对电机转速及扭矩的控制。

66.在一个实施例张,逆变器并不包括下壳体,而是由逆变器主壳体460通过螺栓将逆变器固定在双电机混合动力驱动单元上。为了保证整体的振动,逆变器主壳体460内部布置了多个固定点,以便分别固定水冷器420、电流传感器组410以及控制电路板440。电流传感

器组件410的铜排接线座穿过变速箱上壳体,进入驱动单元箱体,未示出的电机与其通过铜排相连,集成度较高。电流传感器集成到电机六相铜排接线座中作为电流传感器组件410,该组件一端连接到电机铜排,另一端直接连接igbt组件430。因此,装配工艺和占用空间都得到了优化。igbt组件430使用双面水冷模块。其中,所有igbt两面均涂覆导热硅脂。igbt通过平行水道压紧冷却,流量按需分配,保证了双逆变器的冷却性能。逆变器可采用三相电压型桥式逆变电路,母线电容用于稳定母线电压。母线电容及滤波电容集成到逆变器主壳体中进行一体注塑,优化了空间并提升了电容的散热能力。控制电路板集成了双电机的驱动和控制电路。与现有的控制电路版相比,在一个实施例中,控制电路板并没有采用控制板和驱动板的板件通讯用的线束或接插件,从而提高了集成度。

67.从功率能量流上,电池输出的高压能量通过逆变器直流接插件输入,通过滤波组件及母线电容后,输入给igbt,igbt直流能量转化为交流能量,输出给电流传感器组件,最终通过接线座与电机定子的六根铜排连接,控制双电机(两组u/v/w)输出扭矩。

68.此种逆变器能同时控制变速器的两个电机,并根据整车的转速、扭矩等需求,实现对电机的控制,以达到不同工况的动力输出;此种逆变器集成性非常高,具备占用空间小、重量轻和冷却效果好、效率高的优势。

69.举例来讲,离合器系统可包括:ml挡离合器总成、ml挡离合器内齿毂、离合器执行器总成、mh挡离合器内齿毂、mh挡离合器总成、ml挡离合器油管和mh挡离合器油管等。两个活塞油腔独立,进油线路独立,因此能满足两个活塞独立控制的需求,并实现ml挡离合器的结合与分离,或mh挡离合器的结合与分离。

70.图13是图1所示实施例的离合器系统的分解视图。如图13所示,离合器执行器总成包括:活塞壳体506、离合器活塞511、推力轴承510、第一油管507和第二油管516等。其中,离合器活塞壳体506与离合器活塞511通过密封圈装配在一起。第一油管507安装在壳体进油口上,通过电磁阀提供的油压控制活塞511的轴向运动。离合器执行器总成带有双向活塞,以独立控制ml挡离合器的结合与分离、mh挡离合器的结合与分离。离合器系统配置为选择性地结合和分离,以便与齿轴系统按不同挡位来驱动车轮前进。

71.mh挡离合器总成包括:mh挡离合器外毂508、波形片502、分离弹簧504、摩擦片503、钢片515和卡簧505等。其中,mh挡离合器外毂内侧底部首先放置一个波形片502,之后交替放置摩擦片503、钢片515和分离弹簧504。其中,分离弹簧504放置在钢片515外圈,顶部用一个卡簧505进行限位,也使波形片502和分离弹簧504产生预压力。mh挡离合器内毂514的外径通过花键与钢片515连接,内径通过花键与机械输出轴连接。ml挡从动齿519与ml挡离合器外毂501焊接在一起。mh挡从动齿520与mh挡离合器外毂508焊接在一起。

72.当活塞511与活塞壳体506之间的油腔充油建立油压之后,推动活塞511轴向运动,即推动推力轴承510轴向运动。推力轴承510与钢片515接触,压紧摩擦片503、分离弹簧504、钢片515。钢片515通过花键带动mh挡离合器内毂514,继而带动输入轴旋转,起到传递扭矩的扭矩。泄压时,油腔内油压逐渐降低,分离弹簧504起到回位作用,将活塞511推回初始位置。

73.ml挡离合器结构原理与工作过程同mh挡离合器相同。其中,ml挡离合器内齿毂509、mh挡离合器内齿毂514通过花键固定在机械输出轴290上;ml挡离合器外毂501与ml挡从动齿519焊接在一起,然后通过滚针轴承与机械输出轴290相连;mh挡离合器外毂508与mh

挡从动齿520焊接在一起,然后通过滚针轴承与机械输出轴290相连。

74.举例来讲,液压系统可包括:吸滤器、高压过滤器、电子泵、上阀体总成、隔板、中阀体总成、下阀体总成,以及主油路电磁阀组件、ml挡离合器控制电磁阀组件、mh挡离合器控制电磁阀组件、温度传感器等。其中油泵提供的高压用于提供离合器结合时的结合压力油压,油泵提供的低压用于提供混合动力传动系统的冷却油量。该系统将对离合器控制和电机系统强制冷却进行耦合,提升整个系统的效率。

75.图14是图1所示实施例的液压系统的分解视图。如图14所示,液压油经过吸滤器601,吸入油泵602入口,并通过油泵602输运至高压过滤器总成605,提升混合动力驱动单元液压控制油液的清洁度。油泵602可包括高压、低压两路输出。液压控制油液经过高压过滤器总成之后进入由上阀体总成603、隔板611、下阀体总成606组成的液压油道,并通过电磁阀对液压控制油液的流向、压力等进行控制,进而实现ml挡离合器的结合或分离、mh挡离合器的结合或分离。液压系统配置为:向离合器系统和冷却润滑系统建立油压,且/或向离合器系统和冷却润滑系统提供冷却液。

76.主油路液压阀组件608组装在上阀体总成603的主油路液压阀腔体中,包括:进油口、出油口、进油反馈油压口、控制油压口、冷却油道口。油泵602启动后,液压控制油液首先通过主油路电磁阀组件608根据实际需求通过控制电流的大小以调整液压系统的压力和流量,从出油口输入到主油路。同时,主油路液压阀组件608还可以实现对控制冷却油道口开度的控制,以实现冷却油量根据具体需要进行分配。

77.主油路连接ml挡离合液压阀组件609和mh挡离合液压阀组件610。ml挡离合液压阀组件609与mh挡离合液压阀组件610嵌入在上阀体总成603的腔体中。根据整车实际需求,通过控制电流以控制ml挡离合液压阀组件609和mh挡离合液压阀组件610带动液压阀阀芯运动,克服弹簧力以打开出油口,此时主油路油压可通过离合器油管607或616分别传递mh挡离合器执行机构或ml挡离合器执行机构,控制离合器结合或分离,实现动力流的切换。同时,还可以通过调整ml挡离合液压阀组件609和mh挡离合液压阀组件610电磁阀的电流,调整液压阀的开度,从而调整ml挡离合器与mh挡离合器传递扭矩。

78.同时,可选地,液压系统还可包括:蓄能器组件612、主油路泄压阀、温度传感器607、ml挡离合器泄压阀组件617和mh挡离合器泄压阀组件618等。这些部件可用于确保控制主油路压力稳定在合理的工作范围。

79.举例来讲,驻车系统可包括:驻车齿轮、驻车棘爪、棘爪轴、复位弹簧、驻车推杆、驻车执行器、驻车控制器和驻车支撑板等。驻车电机驱动与控制都布置在混合动力驱动单元内部,整体集成度高,结构紧凑,占用空间,并且由于集成在混合动力驱动单元内部,可以改善噪音。

80.图15是图1所示实施例的驻车系统的立体视图,并且图16是图1所示实施例的驻车系统的结构图。如图15、图16所示,驻车齿轮701安装在混合动力驱动单元的电动输入轴2170上,驻车棘爪702套装在棘爪轴703上,棘爪轴703安装在电动挡轴承板126上。复位弹簧704套装在棘爪轴703上,一端连接驻车棘爪702,另一端插入到电动挡轴承板126上。滚子推杆705头部为双滚子结构,第一滚子707、第二滚子708通过铆压销轴连接到滚子推杆705的头部基座上,滚子可以在销轴上自由转动。其中第一滚子707可以在驻车支撑板709上自由滚动,第二滚子708与驻车棘爪702接触,驻车支撑板709为机械轴承板126上的一个特征。滚

子推杆705与驻车执行器706通过铰链连接,将驻车电机的旋转运动转换为直线运动。

81.当需要挂入p挡(驻车挡)时,驻车控制器通过电机控制模块控制驻车电机按照预定速率进行转动,驻车执行器通过其内部减速传动机构带动执行器输出轴转动,驻车电机输出轴的转动带动滚子推杆705直线运动,滚子推杆705的头部的第一滚子707在驻车支撑板709上滑动,第二滚子708沿着驻车棘爪头部曲面滚动,压缩驻车棘爪进入驻车齿轮701,实现挂入p挡。

82.当需要脱出p挡时,驻车控制器通过其电机控制模块控制驻车电机按照预定速率进行反向转动,驻车执行器通过其内部减速传动机构带动执行器输出轴反向转动,输出轴的转动带动滚子推杆705反向运动,进而拉动滚子推杆直线运动,滚子推杆705的头部的第一滚子707在驻车支撑板709上滑动,第二滚子708沿着驻车棘爪头部曲面滚动,在回位弹簧704的弹簧力作用下,将驻车棘爪从驻车齿轮701中脱出,实现脱出p挡。

83.通过驻车电机扭矩、驻车棘爪头部曲面、驻车棘爪与驻车齿轮等零部件的合理匹配设计,实现车辆行进中驻车棘爪不能挂入挡位、驻车时驻车棘爪不会从驻车齿轮中脱开等基本功能。

84.本技术还涉及一种车辆,其包括上文所记载的混合动力驱动单元总成100。

85.本说明书参考附图来公开本技术,并且还使本领域中的技术人员能够实施本技术,包括制造和使用任何装置或系统、选用合适的材料以及使用任何结合的方法。本技术的范围由请求保护的技术方案限定,并且包含本领域中的技术人员想到的其他实例。只要此类其他实例包括并非不同于请求保护的技术方案字面语言的结构元件,或此类其他实例包含与请求保护的技术方案的字面语言没有实质性区别的等价结构元件,则此类其他实例应当被认为处于由本技术请求保护的技术方案所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1