汽车安全拉手组件及其安装结构的制作方法

1.本发明涉及汽车零部件安装领域,具体涉及一种汽车安全拉手组件及其安装结构。

背景技术:

[0002] 汽车安全拉手以硬质塑料居多,为了满足gb 11552《乘用车内部凸出物》要求,大多数车型会选择带翻折功能、且附带阻尼等功能的翻折式安全拉手。目前,汽车安全拉手具有握持、翻转和回位功能,凸出设置在后排座位的两侧。如图1所示,现有的汽车安全拉手包括拉手本体1,用于车内乘员握持;安全拉手螺钉座2,用于固定安全拉手到车身钣金与顶盖内衬上;螺钉座盖板3,用于遮挡螺钉的装置;弹簧4-1、弹簧套4-2及旋转转轴4-3:用于安全拉手本体回位到螺钉座;阻尼器5-1及旋转转轴5-2,用于阻止安全拉手快速回位、撞击顶盖内衬的装置;凹槽,用于安全拉手不使用时安全拉手本体归置的装置。上述拉手结构存在如下缺点:安全拉手存在以下缺点:(1)、拆分零件多,结构设计复杂;(2)、凹槽面积和深度大,不利于顶盖内衬背部线束、水管、侧气帘、天窗支架等的布置;(3)、凸出于汽车内饰外,影响乘员舱内空间;(4)、拉手本体握感差,不防滑、不吸汗等,乘客体验感较差。

[0003]

针对上述问题,公开号为201736860的中国专利公开了一种隐藏式安全拉手,该申请通过电机带动盖板移开后露出安全拉手本体,同时需要手动向下拉安全拉手本体才能正常使用,制作成本高,且在紧急情况下乘客不能快速抓握住安全拉手,影响安全。

技术实现要素:

[0004]

针对上述现有技术的不足,本发明所要解决的技术问题是:如何提供一种结构简单、操作方便,且占用空间小的一种汽车安全拉手组件及其安装结构。

[0005]

为了解决上述技术问题,本发明采用了如下的技术方案:一种汽车安全拉手组件,它包括安全拉手和拉手安装座,其特征在于,所述安全拉手为具有弹性的柔性拉手,呈条状,并呈横向设置;所述拉手安装座设有两个,呈u形;所述安全拉手的两端分别滑动安装在对应侧的拉手安装座上,并能够在外力的拉动下,两端分别向拉手安装座的内侧方向水平滑动,整体变形后呈v字形,并在释放外力后,两端分别向拉手安装座的外侧水平滑动,回到初始状态,呈条状。这样,汽车安全拉手在没有外力拉动时,整体呈一字型,横向设置,在外力拉动后,端部即向拉手安装座内侧滑动,并在滑动到拉手安装座的内侧后限位固定,变形呈v形,能够供乘客握持。在乘客放开安全拉手后,安全拉手在没有外力拉动时,在回弹力的作用下,两端向拉手安装座外侧滑动,回到初始状态。此时,安全拉手与顶盖内衬板相邻,没有外凸,占用空间小、外观精美、触感舒适,操作便利,同时,在乘客长时间握持后也不会勒手。拉手组件仅由三个部件组成,安装结构简单,制作成本低。

[0006]

进一步的,所述拉手安装座包括呈u形的座体主板和螺钉盖板,在座体主板靠近螺钉盖板的一侧设有一个呈凹字形的空腔,空腔两侧与座体主板两侧一一对应设置,在座体

主板上、空腔的左右两侧均设有一个用于穿设螺钉的安装孔;所述螺钉盖板可拆卸安装在座体主板上,并将空腔密封。这样,拉手安装座设置空腔后,重量小,用料少,制作成本低。同时,螺钉盖板能够拆卸,所设置的安装孔能够用于对拉手安装座的固定,安装结构稳固,所设置的螺钉盖板能够便于拆下后对螺钉安装,并在螺钉安装完成后,对空腔封闭,避免杂质进入。

[0007]

进一步的,所述安全拉手的左右两端、安全拉手的厚度方向设有一个u形通槽,每个u形通槽的上下两侧均形成一夹持部,在每个夹持部之间均设有一限位轴,所述限位轴与u形通槽之间形成一个套在拉手安装座上的安装套。这样,安全拉手卡在对应侧的拉手安装座上,并通过限位轴对安全拉手端部形成遮挡,避免安全拉手脱落,同时,该设置能够实现安全拉手在拉手安装座上水平滑动。

[0008]

进一步的,所述u形通槽两夹持部内壁之间的间距大于拉手安装座的厚度。这样,在安全拉手滑动的过程当中,夹持部与拉手安装座之间具有一定间隙,从而避免滑动过程中发生异响,并避免夹持部与拉手安装座之间在滑动时形成干涉。

[0009]

进一步的,所述安全拉手采用软胶双料注塑成型,在安全拉手表面包覆有装饰层。这样,拉手制作方便,整体性好,所设置的装饰层能够增加安全拉手的美观性。

[0010]

进一步的,所述拉手安装座由塑料或金属制成。这样,拉手安装座强度高,具有较好的装饰性。

[0011]

一种如上所述的汽车安全拉手组件的安装结构,包括顶盖内衬板、安全拉手和两个拉手安装座,其特征在于,在顶盖内衬板上设有用于安装拉手安装座的内凹部,所述拉手安装座左右两侧与内凹部紧贴,并通过螺钉穿过拉手安装座后固定在顶盖内衬板上;拉手安装座与顶盖内衬板之间形成一个供安全拉手滑动的滑动空间。这样,顶盖内衬板内凹后,使得拉手安装座安装后不会外凸于顶盖内衬板,同时,安全拉手在没有外力拉动的情况下,平行于顶盖内衬板设置,位于内凹部内,不会对乘客构成干扰,乘客体验感更好。顶盖内衬板的内凹部面积和深度较小,顶盖内衬在满足背部附件装配的情况下可尽量贴合钣金,车内空间增大,乘员两侧压抑感降低。

附图说明

[0012]

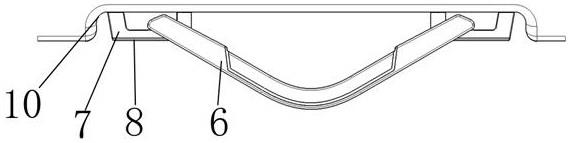

图1为现有安全拉手的拆分结构示意图;图2为实施例中安全拉手在外力拉动情况下的安装结构示意图;图3为实施例中安全拉手初始状态的安装结构示意图;图4为实施例中安全拉手使用状态下与拉手固定座的安装结构示意图;图5为安全拉手在初始状态下与拉手固定座安装结构放大示意图。

具体实施方式

[0013]

下面结合附图和实施例对本发明进一步说明。

[0014]

实施例:如图2-图5所示,本实施例提供的汽车安全拉手组件,包括安全拉手6和拉手安装座7,其特征在于,所述安全拉手6为具有弹性的柔性拉手,呈条状,并呈横向设置;所述拉手安装座7设有两个,呈u形;所述安全拉手6的两端分别滑动安装在对应侧的拉手安装座7上,

并能够在外力的拉动下,两端分别向拉手安装座7的内侧方向水平滑动,整体变形后呈v字形,并在释放外力后,两端分别向拉手安装座7的外侧水平滑动,回到初始状态,呈条状。

[0015]

如图4所示,所述拉手安装座7包括呈u形的座体主板7-1和螺钉盖板8,在座体主板7-1靠近螺钉盖板8的一侧设有一个呈凹字形的空腔7-2,空腔7-2两侧与座体主板7-1两侧一一对应设置,在座体主板7-1上、空腔7-2的左右两侧均设有一个用于穿设螺钉的安装孔7-3;所述螺钉盖板8可拆卸安装在座体主板7-1上,并将空腔7-2密封。

[0016]

如图5所示,所述安全拉手6的左右两端、安全拉手6的厚度方向设有一个u形通槽6-1,每个u形通槽6-1的上下两侧均形成一夹持部,在每个夹持部之间均设有一限位轴9,所述限位轴9与u形通槽61之间形成一个套在拉手安装座7上的安装套。所述u形通槽6-1两夹持部内壁之间的间距大于拉手安装座7的厚度。在具体实施时,所述限位轴9可设置为一根滚轴,能够在摩擦力作用下滚动,该设置能够减少安全拉手6滑动过程中的摩擦力,避免异响。在使用时,限位轴9在滑动到拉手安装座7的外侧时,拉手安装座7外侧挡住限位轴9,防止其继续滑动;同样的,在向乘客乘坐方向拉动安全拉手6后,限位轴9滑动到拉手安装座7的内侧后,挡住限位轴,防止其继续滑动,形成限位。

[0017]

螺钉盖板8可以为一端可转动安装在拉手安装座7上,另一端通过扣合的方式固定在拉手安装座7上。这样在安装螺钉时,可通过转动螺钉盖板8来开闭空腔,安装螺钉更为方便。

[0018]

进一步的,所述安全拉手6采用软胶双料注塑成型,在安全拉手6表面包覆有装饰层,所述装饰层为皮革、面料等,可以改善乘员的触感和视觉品质,装饰性强。所述拉手安装座7由塑料或金属制成。可以是注塑、注塑+喷涂、电镀方式制作而成。

[0019]

本实施例还公开了一种如上所述的汽车安全拉手组件的安装结构,包括顶盖内衬板、安全拉手6和两个拉手安装座7,在顶盖内衬板上设有用于安装拉手安装座的内凹部10,所述拉手安装座7左右两侧与内凹部10紧贴,并通过螺钉穿过拉手安装座7后固定在顶盖内衬板上;拉手安装座7与顶盖内衬板之间形成一个供安全拉手滑动的滑动空间。

[0020]

本实施例中的安全拉手组件减少了弹簧、弹簧套、旋转转轴、阻力器等零部件,从而避免装配繁琐、产品一致性差等问题。

[0021]

最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,尽管申请人参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1