轨道交通车辆及其轮对系统、控制方法与流程

1.本发明涉及轨道交通技术领域,特别是一种轨道交通车辆及其轮对系统、控制方法。

背景技术:

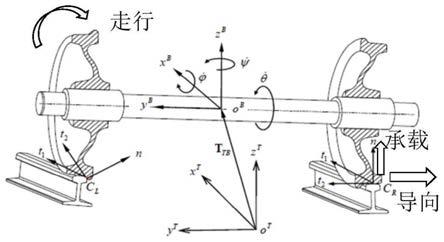

2.轮对系统是轨道车辆独有的结构,轨道车辆依靠轮对系统同时兼顾走行、承载和导向三种功能,通过轮对旋转实现纵向走行,轮轨横向蠕滑力实现导向,轮轨垂向力实现承载,三种功能相互耦合,轮轨作用力很难解耦,轮轨关系一直是轨道交通行业的头等难题。

3.传统轮对左右车轮与车轴固接,车辆运行过程中牵引电机将车上逆变器传输的电流转换为转矩信号,牵引电机通过联轴节将电机转矩传递到齿轮箱,抱轴齿轮箱机构通过齿轮传动将牵引转矩转换为车轮转动,从而实现车辆运行。因此传统轮对设计中牵引电机、联轴节以及齿轮箱机构是必不可少的固定组件,这一组件通常重达几百千克,极大地增加了车辆轴重以及簧下质量,导致运行过程中轮轨力较大,重载铁路中尤为突出,较大的轮轨力会对钢轨结构造成破坏,导致扣件断裂以及钢轨变形,严重影响了导致车辆运行的舒适性和安全性,同时极大地增加了线路的维护成本。

4.cn109080374a公开了一种磁浮车轮,其利用磁铁同名刺激相互排斥的原理,通过悬浮滑动机构使车轮处于最佳悬浮状态。然而,铁路是双轨道,涉及左右车轮如何同步控制,如何实现导向的问题,该方案并未针对铁路的特殊情况进行研究,无法真实兼容铁路运行;实际运行时线路存在曲线、坡道等复杂条件,cn109080374a的方案并未考虑这些复杂条件,无法实现精准的悬浮、导向和牵引/制动。cn109080374a的磁浮车轮横向导向依靠车轴杆滑动导向机构实现导向,在铁路车辆过曲线时很难适应不同曲线半径,且在曲线超高条件下,由于重力作用车轴杆滑动导向机构很难向外轨滑动,无法实现电磁导向。

技术实现要素:

5.本发明所要解决的技术问题是,针对现有技术不足,提供一种轨道交通车辆及其轮对系统、控制方法,提高车辆曲线通过(即通过的轨道为曲线)时的安全性。

6.为解决上述技术问题,本发明所采用的技术方案是:一种轮对系统,包括车轴;所述车轴两端设置有车轮转子;所述车轴外圈与车轮转子内圈之间设有间隙;

7.所述车轮转子内圈设置有感应装置;

8.所述车轮转子内圈对应位置的车轴上设置有多个第一电磁铁和多个第二电磁铁;

9.所述多个第一电磁铁的电磁线圈平面均与车轴径向垂直;

10.所述多个第二电磁铁的电磁线圈平面均与车轴切向垂直;

11.所述车轴与电源模块电连接;所述车轴上设置有两个安装盘,且两个安装盘分别设置于两个车轮转子的感应装置感应范围内,每个所述安装盘上均固定有多个第三电磁铁;所述第三电磁铁的电磁线圈平面与车轴垂直。

12.本发明中,车轴径向为车轴端部圆截面的直径方向,车轴切向为车轴端部圆截面

圆周切线方向。

13.本发明将导向电磁铁(第三电磁铁)安装在导向电磁铁安装盘上,可以控制车轴导向,极大地提高了车辆曲线运行安全性。

14.所述多个第三电磁铁沿圆周方向均匀布置于所述安装盘靠近所述感应装置的表面上。保证车轮转动过程中导向电磁力感应磁场强度均匀分布,可有效消除导向电磁力波动振荡效应,提升车辆横向振动舒适性。

15.所述多个第一电磁铁和多个第二电磁铁交替布置于所述车轴上。车轴定子(即车轴)运行过程中不转动,运行时直接给车轴上的电磁铁供电。第一电磁铁和第二电磁铁交替可以保持悬浮电磁力和牵引制动电磁力感应磁场强度均匀分布,可有效消除电磁力波动振荡效应,降低车辆纵向冲动,提升车辆垂向振动舒适性。

16.所述多个第一电磁铁、多个第二电磁铁均匀布置于所述车轴外周。便于车轮内圈快速感应线圈感应电磁场,提供电磁力,有效消除悬浮电磁力和牵引/制动电磁力波动振荡效应,降低车辆纵向冲动,提升车辆垂向振动舒适性。

17.所述多个第一电磁铁上均设置有第一间隙传感器;所述多个第三电磁铁上均设置有第二间隙传感器;所述车轮转子上设置有转速传感器;所有的第一间隙传感器、第二间隙传感器、转速传感器均与电磁控制模块电连接。本发明设置的传感器可以将实时测量间隙、转速信号反馈给电磁控制模块,便于实时调整悬浮导向及牵引制动运行状态,保持车辆运行性能最优。

18.本发明还提供了一种轨道交通车辆,包括构架;该轨道交通车辆采用本发明所述的轮对系统;所述轮对系统的车轴两端各与一安装座固定连接;每个安装座通过一悬挂减震装置与所述构架固定连接。

19.本发明还提供了一种轮对系统的控制方法,适用于本发明所述的轮对系统;该方法包括:

20.通过如下关系式调整悬浮间隙dz(t):其中,fz(t)为t时刻的悬浮电磁力,所述悬浮电磁力方向与车轴径向方向一致;悬浮电磁力,所述悬浮电磁力方向与车轴径向方向一致;为比例系数,为积分系数,为微分系数,nz为第一电磁铁电磁线圈匝数,μ0为真空磁导率,az为第一电磁铁电磁线圈磁极面积,d

z0

为额定悬浮间隙;

21.该控制过程可以根据车辆实时的状态动态调整悬浮间隙,保证车辆悬浮性能最佳。

22.通过如下关系式调整牵引/制动电磁力f

x

:::分别为比例系数、积分系数和微分系数;n

x

为第二电磁铁的电磁线圈匝数,a

x

为第二电磁铁的电磁线圈磁极面积,d

x

(t)为t时刻第二电磁铁与感应线圈的纵向距离,v0为车轮额定转速,v(t)为t时刻车轮

转速;所述牵引/制动电磁力为车轮圆周切向方向。

23.该控制过程可以根据车辆实时的状态动态调整牵引/制动电磁力,保证车辆牵引制动性能最佳。

24.本发明的控制方法还包括:

25.通过如下关系式调整导向间隙dy(t):(t):ny为第三电磁铁电磁线圈匝数,ay为第三电磁铁电磁线圈磁极面积,分别为比例系数、积分系数和微分系数,d

y0

为导向额定间隙。

26.本发明还提供了一种轮对系统悬浮间隙调节方法,适用于本发明所述的轮对系统;通过如下关系式调整悬浮间隙dz(t):

27.其中,fz(t)为t时刻的悬浮电磁力,所述悬浮电磁力方向与车轴径向方向一致;轴径向方向一致;为比例系数,为积分系数,为微分系数,nz为第一电磁铁电磁线圈匝数,μ0为真空磁导率,az为第一电磁铁电磁线圈磁极面积,d

z0

为额定悬浮间隙。

28.与现有技术相比,本发明所具有的有益效果为:

29.1)本发明实现了轮对牵引、承载与导向的功能解耦,通过导向电磁铁和牵引电磁铁配合实现了车辆过曲线的精准控制,提升了车辆运行安全性,尤其提高了车辆曲线通过时的安全性;

30.2)本发明实现了电磁制动,制动过程速度控制精度高,且结合制动盘紧急制动,制动效果好;

31.3)本发明通过电磁感应实现了悬浮承载、电磁导向、电磁牵引与制动,可完全取消传统轮对齿轮箱及牵引电机机构,能够克服簧下质量控制难点,大大降低了车辆簧下质量,减小了轮轨力,可有效降低轨道维护成本,提升轨道使用寿命;

32.4)本发明在车轮和车轴之间增加了一级电磁减振悬挂,进一步减小了振动,提升了舒适性;

33.5)本发明具有较强的线路适应性,相比于磁悬浮列车需要铺设专用的磁浮轨道线路,不能兼容既有的轮轨铁路,本发明借用了磁浮车辆的优势,还能保留传统轮轨特征,保证新设计的磁悬浮轮对可在既有线路上正常运营,不用建设专用的运营轨道线路,极大节约基建成本。

附图说明

34.图1为轨道车辆传统轮对功能示意图;

35.图2为磁悬浮轮对转向架系统组成示意图;

36.图3为磁悬浮轮对结构原理示意图;

37.图4为磁悬浮轮对车轴、电磁线圈以及控制器示意图;

38.图5为磁悬浮轮对端部示意图;

39.图6为磁悬浮轮对导向电磁铁安装示意图;

40.图7为磁悬浮轮对悬浮控制器pid控制逻辑示意图;

41.图8为磁悬浮轮对牵引制动控制器pid控制逻辑示意图。

具体实施方式

42.如图1~图6所示,本发明实施例的轮对系统包括内圈车轴定子1、轴端悬挂安装座2、外圈车轮转子3、导向电磁铁安装盘4、车轴和构架间的一系悬挂装置5、构架装置6、车轮制动盘7、导向电磁铁8、悬浮电磁铁9、牵引制动电磁铁10、车轮感应线圈11、信号采集模块12和电磁控制模块13;车轮感应线圈11包含悬浮感应线圈、导向感应线圈和牵引制动感应线圈。

43.本发明列车坐标系定义如下:列车沿轨道前进方向为x方向,垂直向上方向为z方向,水平面与轨道垂直方向为y方向。

44.内圈车轴定子1运行过程中不转动,沿车辆运行方向x前进,通过线缆将车上逆变器输出电流给导向电磁铁8、悬浮电磁铁9和牵引制动电磁铁10供电。

45.轴端悬挂安装座2与内圈车轴定子1两端固接,用于安装车轴和构架间的一系悬挂装置5的下作用点;

46.外圈车轮转子3不与内圈车轴定子接触,通过车轮感应线圈11感应导向电磁铁8形成横向电磁力实现车轮的横向移动导向,感应悬浮电磁铁9形成车轮径向力实现车轴悬浮在车轮中心位置附近,感应牵引制动电磁铁10形成车轮圆周切向力实现车轮转子绕车轴方向(y方向)转动;

47.导向电磁铁安装盘4与车轴固接,左右各一个,用于安装导向电磁铁8。

48.车轴和构架间的一系悬挂装置5为车轴和构架之间的一系悬挂减振装置,可缓冲轮轨冲击振动向车上传递。

49.构架装置6连接一系悬挂装置5的上作用点,并通过二系悬挂装置连接车体。

50.车轮制动盘7与外圈车轮转子3固接,紧急情况下可通过制动夹钳夹紧车轮制动盘7实现车辆的紧急制动。

51.导向电磁铁8在导向电磁铁安装盘4圆周方向均匀安装布置,通电后生成导向电磁场。

52.悬浮电磁铁9和牵引制动电磁铁10交替均匀布置在车轴圆周方向,通电后分别生成悬浮电磁场和牵引制动电磁场。

53.车轮感应线圈11与外圈车轮转子3内环固接,通过感应导向电磁铁8导向电磁场形成导向力,感应悬浮电磁铁9悬浮电磁场形成悬浮力,感应牵引制动电磁铁8牵引制动电磁场形成牵引力和制动力,并将电磁力作用于外圈车轮转子3。

54.信号采集模块12包含间隙传感器阵列、电流传感器、转速传感器以及信号数据采集平台,间隙传感器依附在悬浮电磁铁9和导向电磁铁8上,分别测试垂向和横向间隙,间隙传感器阵列信号采集径向悬浮间隙、轴向导向间隙以及切向牵引制动间隙,转速传感器采集车轮转速,电流传感器信号采集各电磁铁线圈电流信号,各传感器信号传送到信号数据

采集平台,数据采集平台安装在车上。

55.电磁控制模块13包含悬浮控制器、导向控制器、牵引/制动控制器,电磁控制模块13安装在车上。

56.本发明实施例2提供了一种非接触式轮轴悬浮方法,当车上供电通过线缆传输到悬浮电磁铁9产生悬浮磁场,车轮感应线圈11中的悬浮感应线圈产生感应电流,形成车轴径向方向的悬浮力,数据采集模块12实时采集各悬浮电磁铁径向方向与车轮的悬浮间隙dz,并传输给电磁控制模块13,电磁控制模块13调用悬浮控制器采用如图7所示的pid控制原理调节悬浮电磁铁9的输入电流进行悬浮间隙的反馈控制,保证悬浮间隙稳定在额定悬浮间隙d

z0

附近。

57.悬浮电磁铁9电磁线圈平面与车轴径向垂直,根据电磁场右手螺旋定律,悬浮电磁力为车轴径向方向。

58.悬浮控制器采用pid控制原理根据悬浮间隙传感器调节悬浮电磁线圈进行悬浮间隙控制,数据采集模块12实时检测各悬浮电磁铁径向方向与车轮的悬浮间隙dz,控制过程中将实时采集的悬浮间隙和电流信号输入控制器,设定额定悬浮间隙d

z0

和额定电流i0,悬浮系统在pid控制器(图6)的作用下,根据间隙误差信号分别进行比例、积分和微分计算,三个运算量之和作为控制信号输出给悬浮系统,比例项通过比例系数消除系统误差,积分项通过积分系数消除系统的稳态误差,微分项通过微分系数加快系统的调节速率,缩短过渡时间,减小超调,控制方程如下式所示

[0059][0060]

悬浮电磁力fz与悬浮间隙dz有如下关系:

[0061][0062]

式中,μ0为真空磁导率,nz为悬浮电磁线圈匝数,az为悬浮线圈磁极面积,iz表示悬浮控制器控制电流。

[0063]

pid控制器的关键在于比例系数积分系数和微分系数的选取,本发明选用神经网络优化方法,实现三个控制参数的优化,以实现最佳的控制效果。本发明中,最优的比例系数积分系数和微分系数优化后悬浮误差可控制到2%以内(参考文献:[1]韩红彩.神经网络预测控制算法研究[d].天津工业大学,2010.)。

[0064]

将本发明实施例2提供的悬浮承载方法同时用于对比文件cn109080374a的结构,从悬浮仿真对比结果可以看到,本发明悬浮间隙波动控制误差为2%,远小于对比文件结构的控制误差,同时显著降低了垂向振动加速度,提升了垂向平稳性。

[0065][0066][0067]

车轴圆周方向共4个悬浮电磁铁,共同作用下保证车轴合理控制在车轮中心位置,

这种非接触式悬浮控制相当于在车轮和车轴之间增加了一级电磁减振悬挂,进一步减小了振动,提升了舒适性。

[0068]

本发明实施例3提供了一种非接触式轮轴牵引与制动方法,当车上供电通过线缆传输到牵引制动电磁铁10产生牵引制动电磁场,车轮感应线圈11中的牵引制动感应线圈产生感应电流,形成车轮切向方向的牵引制动力,带动车轮绕车轴中心旋转,数据采集模块12实时检测车轮转速v,并传输给电磁控制模块13,电磁控制模块13调用牵引制动控制器采用如图8所示的pid控制原理调节牵引制动电磁铁10进行车轮转速v的反馈控制,保证车轮转速控制在额定速度。

[0069]

牵引制动电磁铁10电磁线圈平面与车轴切向垂直,根据电磁场右手螺旋定律,牵引/制动电磁力为车轮圆周切向方向,通过改变电流方向改变车轮圆周切向力方向,实现车轮牵引和制动;

[0070]

牵引制动电磁控制采用pid控制原理,数据采集模块12实时检测车轮转速v,控制过程中将实时采集的转速信号和电流信号输入控制器,设定额定转速v0和额定电流i0,系统在pid控制器(图7)的作用下,根据速度误差信号分别进行比例、积分和微分计算,三个运算量之和作为控制信号输出给系统,比例项通过比例系数消除系统误差,积分项通过积分系数消除系统的稳态误差,微分项通过微分系数加快系统的调节速率,缩短过渡时间,减小超调,控制方程如下式所示

[0071][0072]

牵引/制动电磁力f

x

计算方法如下:

[0073][0074]

式中,μ0为真空磁导率,n

x

为牵引/制动电磁线圈匝数,a

x

为牵引/制动线圈磁极面积,d

x

(t)为实时检测的牵引制动电磁铁与牵引制动感应线圈的纵向距离,ix为牵引/制动控制电流。本发明中,最优的比例系数积分系数和微分系数优化后牵引制动误差可控制到3%以内。

[0075]

将本发明实施例3提供的悬浮承载方法同时用于对比文件cn109080374a,从牵引制动仿真对比结果可以看到,本发明牵引制动波动控制误差可达3%,远小于对比文件结构的控制误差,同时降低了轮对纵向振动加速度,缓解了纵向冲动对舒适性的影响。

[0076]

对比指标牵引制动控制误差纵向振动加速度(m/s2)本发明3%2.7对比文件cn109080374a6%3.5

[0077]

牵引加速时,通过控制器增加电流增大轮轴牵引力,实现车轮转速增加;制动减速时,通过控制器施加反向电流提供轮轴旋转阻力,实现车轮转速降低。

[0078]

同时,车轮上保留制动盘,紧急情况下,通过制动夹钳夹紧制动盘实现紧急情况下的机械辅助制动。

[0079]

当车上供电通过线缆传输到牵引制动电磁铁10产生牵引制动电磁场,车轮感应线圈11中的牵引制动感应线圈产生感应电流,形成车轮切向方向的牵引制动力,带动车轮绕

车轴中心旋转,数据采集模块12实时检测车轮转速v,并传输给电磁控制模块13,电磁控制模块13调用牵引制动控制器采用如图8所示的pid控制原理调节牵引制动电磁铁10进行车轮转速v的反馈控制,保证车轮转速控制在额定速度;牵引加速时,通过控制器增加电流增大轮轴牵引力,实现车轮转速增加;制动减速时,通过控制器施加反向电流提供轮轴旋转阻力,实现车轮转速降低。同时,车轮上保留制动盘,紧急情况下,通过制动夹钳夹紧制动盘实现紧急情况下的机械辅助制动。

[0080]

本发明实施例4提供了一种非接触式轮轴过曲线导向方法,当车上供电通过线缆传输到导向电磁铁8产生导向电磁场,车轮感应线圈11中的导向感应线圈产生感应电流,形成车轮横向方向的导向力,带动车轮沿横向移动,数据采集模块12实时横向导向间隙dy,并传输给电磁控制模块13,电磁控制模块13调用悬浮控制器采用如图7所示的pid控制原理调节导向电磁铁8的输入电流进行横向导向间隙的反馈控制。

[0081]

导向电磁铁8电磁线圈平面布置在x-z平面,与导向电磁铁安装盘4平行(即导向电磁铁贴合在安装盘圆形表面,其电磁线圈平面垂直于车轴方向),根据电磁场右手螺旋定律,导向电磁力为y向横向方向,通过改变电流方向改变导向力方向,实现轮对过曲线时的横向移动。

[0082]

导向控制器同样采用pid控制原理,根据导向电磁铁8与感应线圈间的横向间隙传感器调节导向电磁线圈进行横向间隙控制,控制原理与悬浮控制器基本一致,不同之处在于比例系数积分系数和微分系数三个控制其参数选取不同,同样采用神经网络算法进行优化设定。

[0083]

控制方程如下式所示

[0084][0085]

悬浮电磁力fy与导向间隙dy有如下关系:

[0086]

(iy表示导向控制器控制电流)

[0087]

式中,μ0为真空磁导率,ny为导向电磁线圈匝数,(n为线圈匝数,为便于区分加了下缀)ay为线圈磁极面积。

[0088]

本发明中,最优的比例系数积分系数和微分系数优化后导向误差可控制到2%以内。

[0089]

将本发明实施例4提供的曲线导向方法用于对比文件cn109080374a,从导向仿真对比结果可以看到,本发明导向波动控制误差为2%,远小于对比文件结构的导向控制误差,同时降低了轮对横向振动加速度,提升了横向平稳性,显著降低了轮轨横向力,因此极大地提升了车辆曲线通过安全性。

[0090][0091]

曲线导向通过时,曲线外侧车轮行走距离大于曲线内侧车轮,为了发挥更好的曲线通过性能,可配合牵引制动控制器调节左右车轮的转速差,保证曲线内外侧车轮保持比例:

[0092]v内

/v

外

=2πr/(2π(r+g))

[0093]

式中,r为线路曲线半径,g为轨距(包含曲线轨距加宽量),v

内

、v

外

表示左右轮对应的速度,左右轮分别按照横向间隙控制,比如左边对应v

内

,右边对应v

外

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1