一种车用雷达安装结构及装配方法与流程

1.本发明属于汽车部件的技术领域,具体涉及一种车用雷达安装结构及装配方法。

背景技术:

2.随着汽车智能化的发展,越来越多的汽车搭载有车用雷达,为保证车用雷达可以较好的发挥作用,对其安装位置精度有较高要求。目前,多数车型中将车用雷达安装在前防撞梁上,如中国专利cn201922071337.2公开了一种汽车前向雷达安装支架及汽车,汽车的前防撞梁是汽车受到撞击时的主要受力位置,汽车的前防撞梁经常会因受到撞击而变形,将车用雷达安装在前防撞梁上,车用雷达很容易出现安装位置或朝向偏移、甚至损坏的情况,可靠性较差;且不同车型的前防撞梁结构有所区别,该方案中通过雷达安装支架将车用雷达安装到前防撞梁上,应用于不同车型时,雷达安装支架需要根据对应前防撞梁进行设计,通用性较差;另外安装和维修时确保安装的位置精度较为困难。

3.中国专利cn201911151259.5公开了一种车用雷达安装结构、安装方法及汽车,该方案中车用雷达通过粘接于车身外的安装结构安装到汽车上,该安装结构独立与车身结构设计,通用性较好;但所述安装结构粘接于车身外侧,不仅会影响汽车本身的尺寸,给驾驶带来一定的安全隐患,而且将车用雷达置于车外,车用雷达很容易受到刮碰而损坏或导致安装位置偏移,可靠性较差。

4.因此,需要设计一种通用性强且可靠性好的车用雷达的安装结构,以降低汽车的设计制造成本并提高车用雷达工作的稳定性。

技术实现要素:

5.针对现有技术的上述不足,本发明要解决的技术问题是提供一种车用雷达安装结构及装配方法,解决目前车用雷达安装结构存在通用性和稳定性较差的问题,取得降低汽车的设计制造成本并提高车用雷达工作稳定性的效果。

6.为解决上述技术问题,本发明采用如下技术方案:一种车用雷达安装结构,包括固定连接于车体外侧面上的翼子板,翼子板上贯穿设有安装孔,安装孔内设有转接支架,转接支架与车体固定连接,转接支架远离车体的一面上固定设有两个固定螺柱,固定螺柱的自由端沿车体宽度方向朝外延伸;安装孔内安装有车用雷达,车用雷达的探测端沿车体宽度方向朝外设置,车用雷达上贯穿设有两个固定孔,两个固定螺柱一对一位于两个固定孔中;固定螺柱上螺纹连接有锁紧螺母,车用雷达位于锁紧螺母与转接支架之间,锁紧螺母的外尺寸大于固定孔的直径,车用雷达沿车体宽度方向上的两侧分别与转接支架和锁紧螺母抵接以固定车用雷达。

7.进一步地,车用雷达为激光雷达,翼子板的安装孔处设有装饰板以遮挡安装孔,装饰板上对应车用雷达的位置具有缺口以避免影响车用雷达工作。

8.进一步地,两个固定螺柱沿车体长度方向间隔设置,固定孔的直径大于固定螺柱的直径。

9.进一步地,车用雷达上还贯穿设有两个定位孔,两个定位孔和两个固定孔呈矩形分布且轴线均相互平行,两个固定孔在车体高度方向上的位置高于两个定位孔。

10.进一步地,转接支架远离车体的一面上与两个定位孔对应的位置均设有螺纹孔,螺纹孔处螺纹连接有固定螺栓,固定螺栓的杆部位于对应定位孔内,固定螺栓的头部与车用雷达远离车体的一面抵接。

11.进一步地,翼子板上开设有两个沿车体长度方向间隔设置的辅助孔,两个辅助孔分别位于安装孔两侧,辅助孔与定位孔的轴线平行。

12.本发明还包括如上所述一种车用雷达安装结构的装配方法,包括如下步骤:1)在车体上连接转接支架和翼子板,然后将车用雷达置于安装孔内并使两个固定螺柱对应穿过两个固定孔;2)将锁紧螺母螺纹连接到固定螺柱上,且车用雷达可在固定螺柱上沿车体宽度方向移动;3)因固定孔的直径大于固定螺柱的直径,使车用雷达在车体长度方向留有装配自由度;使用装配工装定位车用雷达在车体长度方向上与翼子板的相对位置;4)朝向车用雷达拧动锁紧螺母,使车用雷达沿车体宽度方向的两侧分别与转接支架和锁紧螺母抵接,从而将车用雷达固定;5)移走装配工装,将两个固定螺栓的杆部穿过对应两个定位孔并与转接支架上的螺纹孔螺纹连接,拧紧固定螺栓使固定螺栓的头部与车用雷达远离车体的一面抵接;6)在翼子板的安装孔处安装装饰板,车用雷达与装饰板上的缺口对应,完成装配。

13.进一步地,步骤3)中所述装配工装包括呈长条状的工装本体,工装本体的一面垂直凸起形成有两个定位销和两个辅助销;两个定位销沿工装本体的长度方向间隔设置,两个定位销的间距与两个定位孔的间距相同,定位销为两段式阶梯轴,定位销的小径段远离工装本体,且定位销的小径段的直径与定位孔的直径相等;两个辅助销沿工装本体的长度方向间隔设置,两个辅助销的间距与两个辅助孔的间距相等,辅助销的直径与辅助孔的直径相等;步骤3)包括如下子步骤:31)将两个辅助销对应插入两个辅助孔中,调整工装本体和车用雷达的位置,使两个定位销的小径段对应插入两个定位孔中;32)沿车体的宽度方向推动工装本体朝向车体移动,定位销上的台阶面与车用雷达抵接,使车用雷达随工装本体朝车体移动直至车用雷达朝向车体的一面与转接支架抵接。

14.进一步地,辅助销为两段式阶梯轴,辅助销的小径段远离工装本体,且定位销的小径段的直径与定位孔的直径相等,工装本体的中部通过连接杆向上延伸设有限位板;步骤32)中,车用雷达朝向车体的一面与转接支架抵接时,辅助销上的台阶面和限位板均与翼子板的外侧面对应部位相抵接以便保持车用雷达与翼子板的相对位置定位状态。

15.进一步地,工装本体朝向车用雷达的一面的中部设有定位块;步骤31)中调整工装本体和车用雷达的位置时,还需要使车用雷达的下端面与定位块的上端面抵接以使车用雷达随工装本体朝车体移动更加平稳。

16.进一步地,工装本体的另一面上设有手柄以便于握持使用,工装本体上具有若干减重孔以减轻工装本体的重量。

17.相比现有技术,本发明的有益效果如下:1、本发明所述车用雷达安装结构中,将车用雷达安装在车体上对应翼子板的位置,车用雷达未凸出于车身外,不会影响到汽车本身的尺寸,也不易受到刮碰,同时翼子板可对车用雷达提供一定保护作用,稳定性较好;车用雷达通过转接支架与车体连接,转接支架与安装雷达通过两点定位,安装方便,通用性强,可降低汽车的设计制造成本。

18.2、本发明所述车用雷达安装结构中,固定孔的直径大于固定螺柱的直径,车用雷达预挂在转接支架上时可在车体的长度方向上活动,以便于工人反复调整车用雷达的位置,从而提高车用雷达的安装精度;车用雷达与转接支架四点连接定位,结构稳定性更好。

19.3、本发明所述装配方法中,使用所述装配工装并配合翼子板上的辅助孔和车用雷达上的定位孔,可提高车用雷达在车体长度方向上的安装定位精度,从而提高车用雷达与汽车的匹配程度,提高测量的准确性。

附图说明

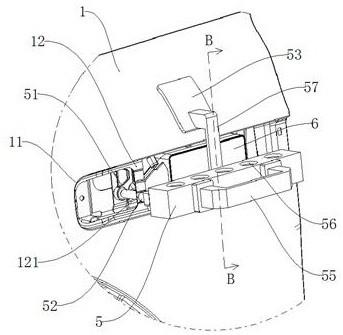

20.图1为实施例的一种车用雷达安装结构的示意图;图2为图1隐去装饰板和翼子板的示意图;图3为图2沿a-a的截面图;图4为实施例所述装配工装的结构示意图;图5为实施例所述装配工装的使用状态图;图6为图5沿b-b的截面图;其中,翼子板1,安装孔11,隔板12,辅助孔121,转接支架2,固定螺柱21,锁紧螺母22,固定螺栓23,车体3,装饰板4,工装本体5,定位销51,辅助销52,限位板53,定位块54,手柄55,减重孔56,连接杆57,车用雷达6。

具体实施方式

21.下面结合附图对本发明的具体实施方式作进一步的详细说明。

22.实施例:请参见图1-图3和图5,一种车用雷达安装结构,包括固定连接于车体3外侧面上的翼子板1,翼子板1上贯穿设有安装孔11,安装孔11内设有转接支架2,转接支架2与车体3固定连接,转接支架2远离车体3的一面上固定设有两个固定螺柱21,固定螺柱21的自由端沿车体3宽度方向朝外延伸;安装孔11内安装有车用雷达6,车用雷达6的探测端沿车体3宽度方向朝外设置,车用雷达6上贯穿设有两个固定孔,两个固定螺柱21一对一位于两个固定孔中;固定螺柱21上螺纹连接有锁紧螺母22,车用雷达6位于锁紧螺母22与转接支架2之间,锁紧螺母22的外尺寸大于固定孔的直径,车用雷达6沿车体3宽度方向上的两侧分别与转接支架2和锁紧螺母22抵接以固定车用雷达6。

23.实施时,转接支架2可与车体3通过焊接相连或螺栓连接,具体不做限制;转接支架2与车体3的连接处位于与翼子板1对应的侧围钣金上。

24.本发明所述车用雷达安装结构中,将车用雷达6安装在车体3上对应翼子板1的位置,车用雷达6未凸出于车身外,不会影响到汽车本身的尺寸,也不易受到刮碰,同时翼子板1可对车用雷达6提供一定保护作用,稳定性较好;车用雷达6通过转接支架2与车体3连接,转接支架2与安装雷达通过两点定位,安装方便,通用性强,可降低汽车的设计制造成本。

25.请参见图1,进一步地,车用雷达6为激光雷达,翼子板1的安装孔11处设有装饰板4以遮挡安装孔11,装饰板4上对应车用雷达6的位置具有缺口以避免影响车用雷达6工作。

26.这样,激光雷达的探测效果更好,有利于提高汽车智能化水平;在车用雷达6安装完成后,装饰板4可遮挡住安装孔11以避免翼子板1上的安装孔11破坏车身美感。

27.请参见图2和图3,进一步地,两个固定螺柱21沿车体3长度方向间隔设置,固定孔的直径大于固定螺柱21的直径。

28.这样,在安装车用雷达6的过程中,固定螺柱21位于固定孔中时,车用雷达6相当于被挂在转接支架2上,由于固定孔的直径大于固定螺柱21的直径,此时车用雷达6可在车体3的长度方向上活动,以便于工人反复调整车用雷达6的位置,从而提高车用雷达6的安装精度。

29.请参见图2,进一步地,车用雷达6上还贯穿设有两个定位孔,两个定位孔和两个固定孔呈矩形分布且轴线均相互平行,两个固定孔在车体3高度方向上的位置高于两个定位孔;转接支架2远离车体3的一面上与两个定位孔对应的位置均设有螺纹孔(图中未示出),螺纹孔处螺纹连接有固定螺栓23,固定螺栓23的杆部位于对应定位孔内,固定螺栓23的头部与车用雷达6远离车体3的一面抵接。

30.实施时,所述螺纹孔可直接开设于转接支架2上,也可通过在转接支架2上焊接螺母形成,具体形式不做限制。

31.这样,当调整车用雷达6至合适位置并拧紧锁紧螺母22后,通过固定螺栓23进一步将车用雷达6与转接支架2固定连接,以提高连接的稳定性,避免因汽车的振动而使车用雷达6的位置发生改变。

32.请参见图5,进一步地,翼子板1上开设有两个沿车体3长度方向间隔设置的辅助孔121,两个辅助孔121分别位于安装孔11两侧,辅助孔与定位孔的轴线平行。

33.这样,方便通过使用合适的装配工装保证车用雷达6与翼子板1的位置关系,从而确保车用雷达6在车体3长度方向上的安装精度;本实施例中,安装孔11中沿车体3的高度方向设有两个隔板12,两个隔板12分别位于转接支架2沿车体3长度方向上的两侧,两个辅助孔121一对一开设于两个隔板12上,以使装饰板4可将辅助孔121一并遮挡住。

34.请参见图1-图6,本发明还包括如上所述一种车用雷达安装结构的装配方法,包括如下步骤:1)在车体上连接转接支架和翼子板1,然后将车用雷达6置于安装孔11内并使两个固定螺柱21对应穿过两个固定孔;2)将锁紧螺母22螺纹连接到固定螺柱21上,且车用雷达6可在固定螺柱21上沿车体3宽度方向移动;3)因固定孔的直径大于固定螺柱21的直径,使车用雷达6在车体3长度方向留有装配自由度,使用装配工装定位车用雷达6在车体3长度方向上与翼子板1的相对位置;

4)朝向车用雷达6拧动锁紧螺母22,使车用雷达6沿车体3宽度方向的两侧分别与转接支架2和锁紧螺母22抵接,从而将车用雷达6固定;5)移走装配工装,将两个固定螺栓23的杆部穿过对应两个定位孔并与转接支架2上的螺纹孔螺纹连接,拧紧固定螺栓23使固定螺栓23的头部与车用雷达6远离车体3的一面抵接;6)在翼子板1的安装孔11处安装装饰板4,车用雷达6与装饰板4上的缺口对应,完成装配。

35.请参见图4和图5,其中,步骤3)中所述装配工装包括呈长条状的工装本体5,工装本体5的一面垂直凸起形成有两个定位销51和两个辅助销52;两个定位销51以及两个辅助销52之间的相对位置与设计要求的车用雷达安装完成后,两个定位孔以及两个辅助孔121之间的相对位置匹配;具体地,两个定位销51沿工装本体5的长度方向间隔设置,两个定位销51的间距与两个定位孔的间距相同,定位销51为两段式阶梯轴,定位销51的小径段远离工装本体5,且定位销51的小径段的直径与定位孔的直径相等;两个辅助销52沿工装本体5的长度方向间隔设置,两个辅助销52的间距与两个辅助孔121的间距相等,辅助销52的直径与辅助孔121的直径相等;步骤3)包括如下子步骤:31)将两个辅助销52对应插入两个辅助孔121中,调整工装本体5和车用雷达6的位置,使两个定位销51的小径段对应插入两个定位孔中;32)沿车体3的宽度方向推动工装本体5朝向车体3移动,定位销51上的台阶面与车用雷达6抵接,使车用雷达6随工装本体5朝车体3移动直至车用雷达6朝向车体3的一面与转接支架2抵接。

36.这样,工装本体5的定位销51和辅助销52分别位于定位孔和辅助孔121,使车用雷达6与翼子板1在车体3的长度方向上的位置相对固定,制造和装配时,只需要保证翼子板1的安装精度以及辅助孔121在翼子板1上的位置精度,即可保证车用雷达6在车体3长度方向上的位置精度;使用该装配工装安装车用雷达6较为简单且安装精度较高。

37.请参见图5和图6,进一步地,辅助销52为两段式阶梯轴,辅助销52的小径段远离工装本体5,且定位销51的小径段的直径与定位孔的直径相等,工装本体5的中部通过连接杆57向上延伸设有限位板53;步骤32)中,车用雷达6朝向车体3的一面与转接支架2抵接时,辅助销52上的台阶面和限位板53均与翼子板1抵接,避免装配工装可沿车体3的高度方向晃动,以确保车用雷达6在安装定位时的稳定性,保持车用雷达6与翼子板1在定位状态下的相对位置;另外,在制作装配工装时,可按车用雷达6的定位安装要求,设计辅助销52小径段与定位销51的长度关系,使辅助销52上的台阶面和限位板53均与翼子板1抵接对装配工装起限位作用, 以避免车用雷达6与转接支架2之间有较大反作用力。

38.这样,通过辅助销52上的台阶面和限位板53对工装本体5朝车体3的运动形成限位,可避免出现因工装本体5朝车体3过度移动,使车用雷达6与转接支架2之间有较大反作用力,进而导致车用雷达6或转接支架2变形或损坏的情况。

39.请参见图5和图6,进一步地,工装本体5朝向车用雷达6的一面的中部设有定位块

54;步骤31)中调整工装本体5和车用雷达6的位置时,还需要使车用雷达6的下端面与定位块54的上端面抵接以使车用雷达6随工装本体5朝车体3移动更加平稳;同时通过定位块54与车用雷达6抵接,还可以辅助定位车用雷达6在车体3高度方向上的位置,从而进一步提高车用雷达6的安装精度。

40.请参见图4和图5,进一步地,工装本体5远离车用雷达6的一面上设有手柄55以便于握持使用,工装本体5上具有若干减重孔56以减轻工装本体5的重量。

41.本实施例中,工装本体5、手柄55、连接杆57和限位板53均采用碳纤维材料以减轻该装配工装的重量,定位销51、辅助销52和定位块54采用不锈钢材质以提高强度和耐磨性,从而提高该装配工装的使用寿命。

42.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1