一种模组化等速驱动轴总成的制作方法

1.本实用新型涉及汽车传递机构技术领域,尤其是涉及一种模组化等速驱动轴总成。

背景技术:

2.汽车的等速驱动轴总成通常由轮毂端(中心固定型等速万向节)、差速器端(移动端等速万向节)和中间轴组成。差速器端的等速万向节,由于各主机市场设计不同,存在非常大的区别,常见外形有短柄、短柄带油槽、长柄实心轴、长柄空心轴等。常见的结构也分tj、aar、doj、vl等,相互之间的组合是指数级的,给行业的生产带来诸多困难。因此,需要设计一种模组化等速驱动轴总成,降低生产和设计成本,加快制造速度。

3.中国专利申请公开号cn202088814u,公开日为2011年12月28日,名称为“等速驱动轴的安装结构”,公开了一种等速驱动轴的安装结构,属于汽车技术领域。它解决了现有的等速驱动轴存在安装误差、等速驱动轴容易变形的问题。本等速驱动轴的安装结构,包括固定在发动机缸体上的支架、与支架可拆卸连接的轴承座、以及与等速驱动轴装配在一起的轴承,轴承通过一弹性挡圈固定在所述的轴承座内,轴承座通过连接件可拆卸连接在支架上,当轴承固定在轴承座内时等速驱动轴的一端穿过轴承座以及支架。但是该等速驱动轴,仍存在上述问题。

技术实现要素:

4.本实用新型为了克服现有技术中等速驱动轴总成型号各异,相互之间的上述不足,提供一种模组化等速驱动轴总成,具有拆装工具结构简单,制造成本低,拆装方法简单,拆装效率高,不会造成储能弹簧外表损坏等优点。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种模组化等速驱动轴总成,包括万向节本体、输入端连接轴和输出端连接轴,万向节本体包括万向中间轴、两个万向轴接头和两个铰接轴,万向轴接头和铰接轴一一对应,万向中间轴的两端分别与两个铰接轴铰接,万向轴接头与对应的铰接轴铰接,其中一个万向轴接头与输入端连接轴焊接,另一个万向轴接头与输出端连接轴焊接。

7.上述技术方案中,将等速万向节按结构进行分解组合,设计成模块化组合,即将原来的等速万向节驱动轴总成设计成通用模组和专用模组。万向节本体为通用模组,输入端连接轴和输出端连接轴为专用模组,相同结构的通用模组进行标准化设计,搭配不同的专用模组即可成为一款新的等速万向节驱动轴总成。通过通用模组降低生产和设计成本,加快制造速度。

8.作为优选,所述万向轴接头与输入端连接轴采用真空电子束焊接技术焊接;所述万向轴接头与输出端连接轴采用真空电子束焊接技术焊接。

9.上述技术方案中,万向轴接头与输入端连接轴和输出端连接轴采用真空电子束焊接技术连接,具有精度高,焊接变形小,热影响小,焊缝质量高等优点。而且可以焊接不同种

材料,无需焊条焊丝,不易氧化,工艺简单且易重复性好。电子束焊接的深宽比可达20:1,可达到激光焊接的2倍。

10.作为优选,所述万向轴接头两端的端面的中心设有定位凸轴,输入端连接轴的端面的中心上设有定位孔,输出端连接轴的端面的中心上设有定位孔,定位凸轴与定位孔适配。所述结构可以对两个待焊接的轴进行定位,避免焊接过程中,由于边缘材料融化导致定位不准确的问题。

11.作为优选,所述万向轴接头两端的端面的中心设有定位孔,输入端连接轴的端面的中心上设有定位凸轴,输出端连接轴的端面的中心上设有定位凸轴,定位凸轴与定位孔适配。所述结构可以对两个待焊接的轴进行定位,避免焊接过程中,由于边缘材料融化导致定位不准确的问题。

12.作为优选,所述定位凸轴为锥形结构,所述定位孔为锥形孔。所述接结构可以使定位更加准确。

13.作为优选,所述万向轴接头的端面上设有连接凸起,输入端连接轴的端面上设有连接槽,输出端连接轴的端面的上设有连接槽,连接凸起与连接槽适配。所述结构可以使万向轴接头与输入端连接轴或输出端连接轴的连接更加可靠,可以通过连接凸起与连接槽传递扭矩,降低对焊接结构强度的依赖,进而降低焊接深度要,节约焊接时间。

14.作为优选,所述万向轴接头的端面上设有连接槽,输入端连接轴的端面上设有连接凸起,输出端连接轴的端面的上设有连接凸起,连接凸起与连接槽适配。所述结构可以使万向轴接头与输入端连接轴或输出端连接轴的连接更加可靠,可以通过连接凸起与连接槽传递扭矩,降低对焊接结构强度的依赖,进而降低焊接深度要求,节约焊接时间。

15.一种模组化等速驱动轴总成制造方法,包括上述的一种模组化等速驱动轴总成,还包括以下步骤:

16.a.部件加工:将万向中间轴、两个万向轴接头和两个铰接轴分别加工;

17.b.焊接固定:用夹具将万向轴接头和输入端连接轴固定好,并采用真空电子束焊接技术焊接,用夹具将另一个万向轴接头和输出端连接轴固定好,并采用真空电子束焊接技术焊接;

18.c.部件装配:将万向中间轴、两个万向轴接头和两个铰接轴装配成整体。

19.上述技术方案中,将等速万向节按结构进行分解组合,设计成模块化组合,即将原来的等速万向节驱动轴总成设计成通用模组和专用模组。万向节本体为通用模组,输入端连接轴和输出端连接轴为专用模组,相同结构的通用模组进行标准化设计,搭配不同的专用模组即可成为一款新的等速万向节驱动轴总成。通过通用模组降低生产和设计成本,加快制造速度。

20.本实用新型的有益效果是:(1)通过通用模组降低生产和设计成本,加快制造速度;(2)采用真空电子束焊接技术连接,具有精度高,焊接变形小,热影响小,焊缝质量高等优点;(3)可以对两个待焊接的轴进行定位,避免焊接过程中,由于边缘材料融化导致定位不准确的问题。

附图说明

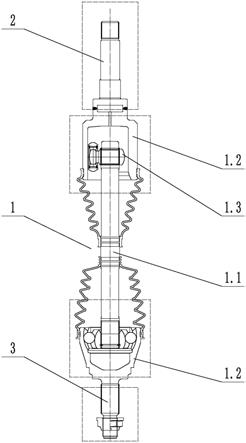

21.图1是本实用新型的结构示意图;

22.图2是实施例2的结构示意图。

23.图中:万向节本体1、万向中间轴1.1、万向轴接头1.2、铰接轴1.3、输入端连接轴2、输出端连接轴3、定位凸轴4、定位孔5、连接凸起6、连接槽7。

具体实施方式

24.下面结合附图和具体实施例对本实用新型做进一步的描述。

25.实施例1:

26.如图1所示,一种模组化等速驱动轴总成,包括万向节本体1、输入端连接轴2和输出端连接轴3,万向节本体1包括万向中间轴1.1、两个万向轴接头1.2和两个铰接轴1.3,万向轴接头1.2和铰接轴1.3一一对应,万向中间轴1.1的两端分别与两个铰接轴1.3铰接,万向轴接头1.2与对应的铰接轴1.3铰接,其中一个万向轴接头1.2与输入端连接轴2采用真空电子束焊接技术焊接,另一个万向轴接头1.2与输出端连接轴3采用真空电子束焊接技术焊接。

27.上述技术方案中,将等速万向节按结构进行分解组合,设计成模块化组合,即将原来的等速万向节驱动轴总成设计成通用模组和专用模组。万向节本体1为通用模组,输入端连接轴2和输出端连接轴3为专用模组,相同结构的通用模组进行标准化设计,搭配不同的专用模组即可成为一款新的等速万向节驱动轴总成。通过通用模组降低生产和设计成本,加快制造速度。万向轴接头1.2与输入端连接轴2和输出端连接轴3采用真空电子束焊接技术连接,具有精度高,焊接变形小,热影响小,焊缝质量高等优点。而且可以焊接不同种材料,无需焊条焊丝,不易氧化,工艺简单且易重复性好。电子束焊接的深宽比可达20:1,可达到激光焊接的2倍。

28.实施例2:

29.如图2所示,在实施例1的基础上,所述万向轴接头1.2两端的端面的中心设有定位凸轴4,输入端连接轴2的端面的中心上设有定位孔5,输出端连接轴3的端面的中心上设有定位孔5,定位凸轴4与定位孔5适配。定位凸轴4为锥形结构,所述定位孔5为锥形孔。所述万向轴接头1.2的端面上设有连接槽7,输入端连接轴2的端面上设有连接凸起6,输出端连接轴3的端面的上设有连接凸起6,连接凸起6与连接槽7适配。

30.上述技术方案中,连接凸起6与连接槽7结构可以使万向轴接头1.2与输入端连接轴2或输出端连接轴3的连接更加可靠,可以通过连接凸起6与连接槽7传递扭矩,降低对焊接结构强度的依赖,进而降低焊接深度要求,节约焊接时间。连接凸起6与连接槽7结构可以使万向轴接头1.2与输入端连接轴2或输出端连接轴3的连接更加可靠,可以通过连接凸起6与连接槽7传递扭矩,降低对焊接结构强度的依赖,进而降低焊接深度要求,节约焊接时间。

31.实施例3:

32.一种模组化等速驱动轴总成制造方法,包括实施例1或实施例2所述的一种模组化等速驱动轴总成,还包括以下步骤:

33.a.部件加工:将万向中间轴1.1、两个万向轴接头1.2和两个铰接轴1.3分别加工;

34.b.焊接固定:用夹具将万向轴接头1.2和输入端连接轴2固定好,并采用真空电子束焊接技术焊接,用夹具将另一个万向轴接头1.2和输出端连接轴3固定好,并采用真空电子束焊接技术焊接;

35.c.部件装配:将万向中间轴1.1、两个万向轴接头1.2和两个铰接轴1.3装配成整体。

36.上述技术方案中,将等速万向节按结构进行分解组合,设计成模块化组合,即将原来的等速万向节驱动轴总成设计成通用模组和专用模组。万向节本体1为通用模组,输入端连接轴2和输出端连接轴3为专用模组,相同结构的通用模组进行标准化设计,搭配不同的专用模组即可成为一款新的等速万向节驱动轴总成。通过通用模组降低生产和设计成本,加快制造速度。

37.本实用新型的有益效果是:(1)通过通用模组降低生产和设计成本,加快制造速度;(2)采用真空电子束焊接技术连接,具有精度高,焊接变形小,热影响小,焊缝质量高等优点;(3)可以对两个待焊接的轴进行定位,避免焊接过程中,由于边缘材料融化导致定位不准确的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1