轮毂的制作方法

1.本技术涉及车用零件的领域,尤其是涉及一种轮毂。

背景技术:

2.相关技术中的轮毂包括轮毂本体,轮毂本体的两端分别设置有毂盖及端盖,毂盖上设置用于安装碟刹片的碟刹盖。

3.上述相关技术中,为了增加毂盖在轮毂本体上固定的便捷性,通常在制作毂盖时,直接将碟刹盖与毂盖一体成型,然而对于这种成型后的毂盖,一旦毂盖或碟刹盖有所损坏时,需要将整个毂盖及碟刹盖全部进行更换,导致资源的浪费。

技术实现要素:

4.为了提高资源的利用率,本技术提供一种轮毂。

5.本技术提供的一种轮毂采用如下的技术方案:

6.一种轮毂,包括轮毂本体,所述轮毂本体的两侧设置毂盖及端盖,所述毂盖上同心设置有碟刹盖,所述碟刹盖焊接于所述毂盖上,所述碟刹盖的底部与所述毂盖之间形成焊接缝。

7.通过采用上述技术方案,通过将碟刹盖焊接于毂盖上并形成对应的焊接缝,在毂盖或碟刹盖有所损坏时,可通过沿焊接缝进行切割,以分离毂盖及碟刹盖,进而可将损坏的毂盖或碟刹盖进行更换,保留完好的毂盖或碟刹盖继续使用,提高资源的利用率。

8.可选的,所述碟刹盖包括外环、内环及安装环,所述外环设置于所述内环外,所述安装环连接所述外环及内环,所述外环焊接于所述毂盖上,所述内环朝向所述毂盖端部与所述毂盖之间留有延展空间。

9.通过采用上述技术方案,通过将外环焊接在毂盖上,而内环与毂盖之间留有延展空间,在分离碟刹盖与毂盖时,可更加便捷,同时延展空间的设置使得碟刹盖具有一定的形变能力,适应性更强。

10.可选的,所述安装环朝向所述毂盖的端面上周向固定连接有若干螺帽,所述螺帽贯穿所述安装环背对所述毂盖的端面。

11.通过采用上述技术方案,通过在安装环上设置螺帽,可通过将螺栓穿过碟刹片并螺纹连接于螺帽内进行固定。

12.可选的,所述安装环上开设有若干与所述螺帽同心设置的通孔,所述螺帽的直径大于所述通孔的孔径,且所述螺帽内的螺纹孔与所述通孔相连通。

13.通过采用上述技术方案,通过设置通孔,以对螺帽的位置进行定位。

14.可选的,所述内环背对所述毂盖的端面上凸出有定位环。

15.通过采用上述技术方案,通过设置定位块,以便于在碟刹片上开设与定位环卡接的定位孔,进而可提高碟刹片在碟刹盖上的安装精确性。

16.可选的,所述安装环上位于所述定位环的一侧开设有集料环槽。

17.通过采用上述技术方案,通过设置集料环槽,以使定位环上的部分毛刺集中到集料环槽内,以保证碟刹片安装后的平整性。

18.可选的,所述毂盖包括斜坡环、设置于所述斜坡环两端的顶环及连接环,所述碟刹盖焊接于所述顶环上,所述连接环远离所述斜坡环的一端延伸至所述端盖的一侧,所述连接环的外侧壁固定于所述轮毂本体的内侧壁上。

19.通过采用上述技术方案,通过将毂盖上的连接环固定连接在轮毂本体内,以提高毂盖与轮毂本体的连接强度。

20.可选的,所述连接环远离所述斜坡环的外侧壁上一体设置有固定环,所述端盖通过螺栓固定连接于所述固定环上。

21.通过采用上述技术方案,通过在连接环上设置固定环,以使端盖固定在轮毂本体上时,提高毂盖与端盖的连接整体性。

22.可选的,所述固定环上竖直一体设置有加强环,所述加强环的侧壁上向所述连接环方向延伸有供螺栓穿过的加厚环,所述加厚环贴合于所述固定环上。

23.通过采用上述技术方案,通过设置加厚环及加强环,以提高端盖螺栓连接在固定环上后,端盖的连接强度。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过将碟刹盖焊接于毂盖上并形成对应的焊接缝,以便于分离毂盖及碟刹盖,进而可更换损坏的毂盖或碟刹盖,保留完好的毂盖或碟刹盖继续使用,提高资源的利用率;

26.2.通过设置定位环,以便于提高碟刹片在碟刹盖上的安装精确性;

27.3.通过设置加厚环及加强环,以提高端盖螺栓连接在固定环上后,端盖的连接强度。

附图说明

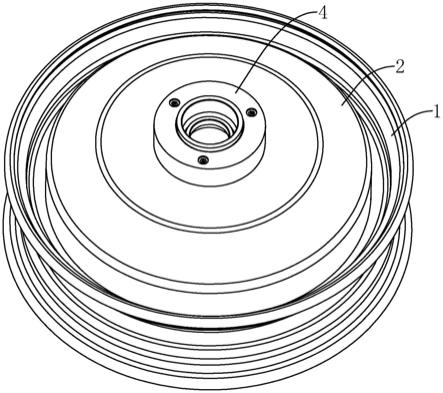

28.图1是本技术实施例的轮毂的整体结构图。

29.图2是本技术实施例的轮毂的剖视结构图。

30.图3是本技术实施例中碟刹盖的剖视结构图。

31.附图标记说明:1、轮毂本体;2、毂盖;21、斜坡环;22、顶环;23、连接环;24、焊接缝;3、端盖;31、凸环;4、碟刹盖;41、外环;42、内环;421、定位环;43、安装环;431、通孔;432、集料环槽;44、延展空间;5、螺帽;51、螺纹孔;6、固定环;7、加强环;8、加厚环。

具体实施方式

32.以下结合附图1

‑

3对本技术作进一步详细说明。

33.本技术实施例公开一种轮毂。

34.参照图1、图2,轮毂包括轮毂本体1、设置于轮毂本体1两侧的毂盖2及端盖3,毂盖2背对轮毂本体1的一侧同心设置有碟刹盖4,碟刹盖4用于安装碟刹片,本实施例中轮毂采用铁质材料制成,相比于传统的铝制轮毂成本更低。

35.参照图2,毂盖2包括斜坡环21、一体固定于斜坡环21两端的顶环22及连接环23,连接环23远离斜坡环21的一端向轮毂本体1内延伸至端盖3所在位置的一侧,连接环23的外侧壁固定连接于轮毂本体1的内侧壁上,斜坡环21的截面沿连接环23向顶环22方向呈倾斜向

上设置。

36.参照图2,连接环23远离斜坡环21的外侧壁上沿周向一体设置有固定环6,固定环6远离连接环23且朝向顶环22的端面上竖直一体设置有加强环7,加强环7朝向连接环23的侧壁上向连接环23方向延伸有一体设置的加厚环8,加厚环8朝向连接环23的一侧贴合于连接环23的外侧壁上,加厚环8朝向固定环6的端面贴合于固定环6上。

37.参照图2,端盖3的外侧壁上周向固定有凸环31,凸环31上周向穿设有若干螺栓,将端盖3安装至轮毂本体1上时,可通过将若干螺栓穿过固定环6及加厚环8,使得端盖3通过螺栓固定连接于轮毂本体1上,且加厚环8的设置可提高固定环6的结构强度,进而可提高端盖3与轮毂本体1的固定强度。

38.参照图2、图3,碟刹盖4包括同心设置于顶环22上的外环41及内环42,外环41的口径大于内环42,外环41的高度大于内环42的高度,内环42朝向毂盖2的端部与毂盖2之间留有延展空间44;外环41远离毂盖2一端的内侧壁与内环42远离毂盖2一端的外侧壁之间固定连接有安装环43,外环41通过激光焊的方式焊接于顶环22上,且外环41靠近毂盖2的外侧壁与顶环22背对轮毂本体1的端面之间形成焊接缝24,焊接缝24沿外环41的周向方向设置,以实现碟刹盖4与毂盖2之间的固定连接。

39.当毂盖2或碟刹盖4损坏需要分离碟刹盖4及毂盖2时,可沿焊接缝24进行切割,进而可更换损坏的碟刹盖4或毂盖2,完好的碟刹盖4或毂盖2可重新利用,提高资源的利用率,且由于焊接缝24的设置使得在切割毂盖2及碟刹盖4的过程中,能够切割的更加完整,保持切割后毂盖2及碟刹盖4的完整性。

40.参照图2、图3,安装环43上沿周向方向等间隔开设有若干通孔431,本实施例中通孔431的数量优选为三个,安装环43朝向顶环22的端面上固定连接有若干与通孔431一一对应的螺帽5,螺帽5与通孔431同心设置,螺帽5的直径大于通孔431的孔径,螺帽5内螺纹孔51的孔径小于通孔431的孔径,且螺纹孔51与通孔431相连通;安装碟刹片时,可通过将螺栓穿过碟刹片并与螺帽5螺纹连接以进行固定。

41.参照图2、图3,内环42背对顶环22的端面沿远离顶环22方向凸出有定位环421,定位环421沿顶环22的周向方向设置,安装环43上位于定位环421朝向通孔431一侧的端面开设有集料环槽432,集料环槽432沿定位环421的周向方向设置;安装碟刹片时,将碟刹片通过定位环421精确定位在碟刹盖4上并通过螺栓固定的过程中,碟刹盖4上位于定位环421上的部分毛刺可集中到集料环槽432内,以保证碟刹片安装的平整性。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1