一种桥式阻尼脊肋层状约束阻尼车轮

1.本实用新型涉及阻尼减振降噪技术领域,尤其是涉及一种桥式阻尼脊肋层状约束阻尼车轮。

背景技术:

2.目前我国城市轨道交通行业发展迅猛,城市轨道交通因其高速、高运量和高准点率的特点,受到我国各城市居民的喜爱,已经是居民日常出行中必不可少的交通工具,但城市轨道交通运行产生的振动噪声污染,也是城市轨道交通急需解决的一大问题。

3.在车辆运行速度较低的城市轨道交通中,轮轨噪声占据城市轨道交通振动噪声的主导地位,在车轮上敷设阻尼装置,是抑制轮轨振动噪声的一种有效的主动减振降噪手段。目前敷设在车轮上的阻尼装置主要分为三种,分别是层状约束阻尼、阻尼环以及调谐质量阻尼器。在这些阻尼装置中,阻尼环仅对曲线段尖啸噪声有较好的抑制作用,调谐质量阻尼器仅对较窄带宽的噪声有较好的抑制作用,并且二者都会影响车轮形状,不是较优的选择。

4.层状约束阻尼只需黏贴在车轮表面,在车轮辐板上固定以刚性板,并在两者中间填充一层较薄的高阻尼粘弹性材料,通过阻尼层的剪切变形将振动能转变成热能耗散出去,以达到减振降噪的目的,该方法适用降噪频带较宽,制作工艺简单,并且不会改变车轮形状,易于推广。但是,阻尼层的剪切变形程度有限,层状约束阻尼的减振降噪效果仍有待进一步优化。

技术实现要素:

5.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种桥式阻尼脊肋层状约束阻尼车轮,内约束层在辐板处设有环形凸起,增加该处弹性阻尼层的厚度形成脊肋,整个约束阻尼层与辐板之间形成空腔,减小脊肋处弹性阻尼层所受约束,增加弹性阻尼层剪切变形能力,加强了弹性阻尼层将振动机械能转化为热能而耗散系统振动能量的效果,减少车轮产生的振动噪声。

6.本实用新型的目的可以通过以下技术方案来实现:

7.一种桥式阻尼脊肋层状约束阻尼车轮,包括车轮和与车轮侧面紧密贴合的约束阻尼层,所述车轮为辐板车轮,所述约束阻尼层包括内约束层、弹性阻尼层和外约束层,所述内约束层与车轮侧面贴合,所述弹性阻尼层与内约束层紧密贴合,所述外约束层与弹性阻尼层紧密贴合;

8.内约束层的外边缘与车轮的轮辋紧密贴合,内约束层的内边缘与车轮的轮毂紧密贴合,内约束层上设有朝向辐板方向并与车轮同轴的环形凸起,自环形凸起至内约束层的外边缘或内边缘,内约束层与辐板之间形成空腔;

9.内约束层上的环形凸起在弹性阻尼层方向为凹槽,所述弹性阻尼层上设有脊肋,所述脊肋为与车轮同轴的环形凸块,所述环形凸块与凹槽紧密贴合。

10.优选的,所述约束阻尼层与车轮的外侧面紧密贴合。

11.优选的,所述空腔的截面近似为三角形。

12.优选的,在轮辋至轮毂之间,所述约束阻尼层的截面近似为桥状。

13.优选的,所述车轮为直辐板车轮或曲辐板车轮。

14.优选的,所述内约束层与车轮侧面胶接,所述弹性阻尼层与内约束层胶接,所述外约束层与弹性阻尼层胶接。

15.优选的,所述内约束层和外约束层为采用铝或钢或碳纤维材料制成的约束层。

16.优选的,所述弹性阻尼层为采用材料损失因子大于0.3的高阻尼粘弹性材料制成的阻尼层。

17.优选的,所述内约束层的厚度范围为0.5~5mm,所述外约束层的厚度范围为0.5~5mm。

18.优选的,内约束层和外约束层的厚度相同。

19.优选的,所述弹性阻尼层的厚度范围为0.5~10mm。

20.优选的,所述弹性阻尼层除脊肋外,各处的厚度相同。

21.优选的,所述脊肋的截面为矩形,矩形的尺寸为a*b,a边平行于辐板,b边垂直于辐板,a的长度范围为2~20mm,b的长度范围为1~15mm。

22.优选的,所述辐板与轮辋的连接处设有外环形凹槽,所述辐板与轮毂的连接处设有内环形凹槽,内约束层上的环形凸起与辐板的接触点记为p,p与内环形凹槽的距离大于l

×

1/5,p与外环形凹槽的距离大于l

×

1/5,l表示辐板的径向长度。

23.与现有技术相比,本实用新型具有以下有益效果:

24.(1)内约束层在辐板处设有环形凸起,增加该处弹性阻尼层的厚度形成脊肋,加强了弹性阻尼层将振动机械能转化为热能而耗散系统振动能量的效果,减少车轮产生的振动噪声。

25.(2)通过内约束层的环形凸起以及弹性阻尼层的脊肋,整个约束阻尼层与辐板之间形成空腔,为脊肋的剪切变形提供更充足的空间,并减少了弹性阻尼层受到的约束,使弹性阻尼层更易产生剪切变形,加强了弹性阻尼层将振动机械能转化为热能而耗散系统振动能量的效果,减少车轮产生的振动噪声。

26.(3)自环形凸起至内约束层的外边缘之间形成空腔,自环形凸起至内约束层的内边缘之间形成空腔,空腔的截面近似为三角形,完全覆盖辐板,从传播路径上阻隔车轮噪声向周围空间的辐射。

27.(4)仅在车轮的基础上,增加了内约束层、外约束层和弹性阻尼层,未对车轮主体形状产生影响,且桥式阻尼脊肋约束阻尼层重量较轻,对车辆簧下质量增加影响较小,便于推广。

附图说明

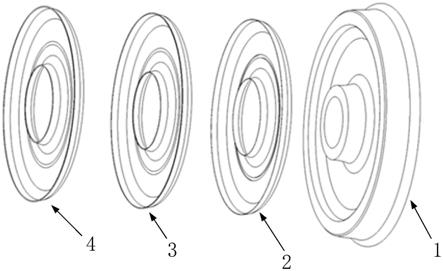

28.图1为桥式阻尼脊肋层状约束阻尼车轮的爆炸示意图;

29.图2为车轮的外侧面正视图;

30.图3为弹性阻尼层上脊肋的结构示意图;

31.图4为桥式阻尼脊肋层状约束阻尼车轮的横截面图;

32.图5为内约束层、弹性阻尼层和外约束层的横截面图;

33.图6为实施例中桥式阻尼脊肋层状约束阻尼车轮与层状约束阻尼车轮的振动速度导纳对比图;

34.附图标记:1、车轮,11、轮辋,12、辐板,13、轮毂,14、内环形凹槽,15、外环形凹槽,2、内约束层,3、弹性阻尼层,4、外约束层,5、空腔,6、脊肋。

具体实施方式

35.下面结合附图和具体实施例对本实用新型进行详细说明。本实施例以本实用新型技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

36.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本实用新型并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件。

37.实施例1:

38.一种桥式阻尼脊肋层状约束阻尼车轮,包括车轮1和与车轮1的外侧面紧密贴合的约束阻尼层,如图1所示,车轮1为辐板车轮,如直辐板车轮或曲辐板车轮,本实施例中车轮1为直径840mm的直辐板车轮,约束阻尼层包括内约束层2、弹性阻尼层3和外约束层4,内约束层2、弹性阻尼层3和外约束层4的整体形状是根据辐板车轮的形状切削得到的,使得约束阻尼层能够与车轮1贴合。内约束层2与车轮1侧面贴合,弹性阻尼层3与内约束层2紧密贴合,外约束层4与弹性阻尼层3紧密贴合。

39.本技术仅在车轮1的基础上,增加了内约束层2、外约束层4和弹性阻尼层3,未对车轮1主体形状产生影响,且桥式阻尼脊肋约束阻尼层重量较轻,对车辆簧下质量增加影响较小,便于推广。

40.如图2所示,车轮1自边缘至车轮1的圆心方向,依次包括轮辋11、辐板12和轮毂13,辐板12与轮辋11的连接处设有外环形凹槽15,辐板12与轮毂13的连接处设有内环形凹槽14,相应的,阻尼约束层主体部分与辐板12贴合,两端设有与内环形凹槽14和外环形凹槽15相配合的凹槽,并分别与轮辋11和轮毂13紧密贴合在一起。

41.具体的,自轮辋11至轮毂13的半个车轮中,桥式阻尼脊肋层状约束阻尼车轮的横截面如图4所示,在三层结构的约束阻尼层中,内约束层2的外边缘与车轮1的轮辋11紧密贴合,内约束层2的内边缘与车轮1的轮毂13紧密贴合,内约束层2上设有朝向辐板12方向并与车轮1同轴的环形凸起,自环形凸起至内约束层2的外边缘或内边缘,内约束层2与辐板12之间形成空腔5;内约束层2上的环形凸起在弹性阻尼层3方向为凹槽,弹性阻尼层3上设有脊肋6,脊肋6为与车轮1同轴的环形凸块,环形凸块与凹槽紧密贴合。

42.自轮辋11至轮毂13的半个车轮中,内约束层、弹性阻尼层和外约束层的横截面如图5所示。事实上,环形凸起、凹槽和脊肋6的大小都很小,使得辐板12与约束阻尼层在脊肋6所在处略有空隙,且形成的空腔5有两个,自环形凸起至内约束层2的外边缘之间形成空腔5,自环形凸起至内约束层2的内边缘之间形成空腔5,空腔5的截面近似为三角形,完全覆盖辐板12,从传播路径上阻隔车轮噪声向周围空间的辐射。在轮辋11至轮毂13之间,约束阻尼层的截面近似为桥状。

43.内约束层2与车轮1侧面胶接,弹性阻尼层3与内约束层2胶接,外约束层4与弹性阻

尼层3胶接。本实施例中,车轮1与约束阻尼层,以及约束阻尼层中的内约束层2、弹性阻尼层3和外约束层4采用801黏胶粘贴在一起。

44.内约束层2和外约束层4为采用铝或钢或碳纤维材料制成的约束层,内约束层2的厚度范围为0.5~5mm,外约束层4的厚度范围为0.5~5mm。本实施例中,内约束层2和外约束层4的厚度相同,均为1mm。

45.弹性阻尼层3为采用材料损失因子大于0.3的高阻尼粘弹性材料制成的阻尼层,弹性阻尼层3的厚度范围为0.5~10mm,弹性阻尼层3除脊肋6外,各处的厚度相同。本实施例中,弹性阻尼层3采用材料损失因子为0.5的高阻尼粘弹性材料,厚度为1.5mm。

46.通过内约束层2的环形凸起以及弹性阻尼层3的脊肋6,整个约束阻尼层与辐板12之间形成空腔,为脊肋6的剪切变形提供更充足的空间,并减少了弹性阻尼层3受到的约束,使弹性阻尼层3更易产生剪切变形,加强了弹性阻尼层3将振动机械能转化为热能而耗散系统振动能量的效果,减少车轮1产生的振动噪声。

47.如图3所示,脊肋6的截面为矩形,矩形的尺寸为a*b,a边平行于辐板12,b边垂直于辐板12,a的长度范围为2~20mm,b的长度范围为1~15mm。本实施例中,脊肋6为截面尺寸为12*5mm的矩形,脊肋6的12mm的长边与辐板12和约束阻尼层平行。

48.关于内约束层2上环形凸起的设置位置,或者说脊肋6的设置位置,将内约束层2上的环形凸起与辐板12的接触点记为p,p与内环形凹槽14的距离大于l

×

1/5,p与外环形凹槽15的距离大于l

×

1/5,l表示辐板12的径向长度,即自辐板12与轮辋11接触的外环形凹槽15至辐板12与轮毂13接触的内环形凹槽14,辐板12的长度为l。

49.内约束层2在辐板12处设有环形凸起,增加该处弹性阻尼层3的厚度形成脊肋6,加强了弹性阻尼层3将振动机械能转化为热能而耗散系统振动能量的效果,减少车轮1产生的振动噪声。

50.弹性阻尼层3上厚度增加形成了脊肋6,一是增加了车轮1变形较大位置处弹性阻尼层3的截面积,增加了弹性阻尼层3的吸振量;二是通过脊肋6两侧悬空,约束阻尼层与辐板12之间形成空腔5,一方面减小了弹性阻尼层3受到的约束,增加了它的变形进而增加吸振量,另一方面通过空腔5隔绝了车轮1的辐板12的噪声。

51.本实施例中,将环形凸起与辐板12的接触点p设置在辐板12的1/3位置处,p距离内环形凹槽14的距离为l

×

1/3,脊肋6为12*5mm的矩形,将桥式阻尼脊肋层状约束阻尼车轮与现有技术中的层状约束阻尼车轮进行对比,如图6所示,可以看到本技术的减噪效果更好。

52.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1