座椅靠背及车辆的制作方法

1.本技术涉及车辆技术领域,具体涉及一种座椅靠背及车辆。

背景技术:

2.传统的座椅靠背一般采用现有的三板模模具制作而成。座椅靠背在出模时,常常出现模具撕裂的问题。发明人在实现本技术的过程中发现,模具撕裂处不平整,需要进行修补,费时费力,人工成本高。

技术实现要素:

3.有鉴于此,本技术提出一种座椅靠背及车辆,以解决上述技术问题。

4.本技术提出一种座椅靠背,其包括:靠背本体,所述靠背本体具有背面和用于倚靠的正面,所述背面和正面相对设置,所述靠背本体具有依次连接的左边沿、上边沿和右边沿,所述左边沿与右边沿相对设置,所述左边沿、上边沿和右边沿均向内翻折形成依次连接的左翻边、上翻边和右翻边,所述左翻边、上翻边和右翻边与靠背本体的背面围成第一槽体,所述左翻边与上翻边的第一连接处的边沿上设置有第一缺口。

5.可选地,所述右翻边与上翻边的第二连接处的边沿上设置有第二缺口。

6.可选地,所述第一缺口和第二缺口对称设置在上翻边的两侧。

7.可选地,所述第一缺口和第二缺口均贯穿至第一槽体的槽底与上翻边的第三连接处。

8.可选地,所述第一缺口和第二缺口均包括条形口和圆孔,所述圆孔的孔壁上设置有开口,所述条形口通过开口与圆孔连通,所述圆孔位于靠近槽体的槽底的一侧。

9.可选地,所述靠背本体还具有下边沿,所述下边沿与上边沿相对设置,所述下边沿朝向靠近上边沿的方向延伸形成下翻边,所述下翻边与靠背本体的背面形成第二槽体,所述下翻边与左翻边、右翻边之间均设置有间隙。

10.可选地,所述背面上与左翻边相对设置的部分上设置有多个第一凸起部,相邻第一凸起部的间距相等,所述背面上与右翻边相对设置的部分上设置有多个第二凸起部,相邻第二凸起部的间距相等,所述靠背本体内部设置有与座椅骨架配合的安装孔,所述安装孔上与正面相对的孔壁朝向远离正面的方向凸起,形成第三凸起部,所述第三凸起部位于背面上与上翻边相对设置的部分上。

11.可选地,所述条形口的宽度与圆孔的内径相等。

12.可选地,所述左边沿、上边沿和右边沿均朝向远离背面的方向延伸形成依次连接的左侧凸起、上侧凸起和右侧凸起,所述左侧凸起、上侧凸起和右侧凸起围成用于供用户依靠的依靠区域,所述左侧凸起和上侧凸起的第三连接处上设置有用于与座椅面套的缝纫线配合的第一避缝槽,所述上侧凸起和右侧凸起的第四连接处上设置有用于与座椅面套的缝纫线配合的第二避缝槽,第一避缝槽和第二避缝槽对称地设置在上侧凸起的两侧。

13.本技术还提供一种车辆,其包括如上所述的座椅靠背。

14.本技术提供的座椅靠背及车辆通过设置靠背本体,在靠背本体的左翻边与上翻边相交接的边沿处设置第一缺口,不仅可减小上翻边与左翻边的撕裂长度,提高产品质量,还可引导撕裂路径,减少填补范围,节省修补时间,提高修补效率,降低工人的劳动强度和人工成本,同时结构简单,生产成本低。

附图说明

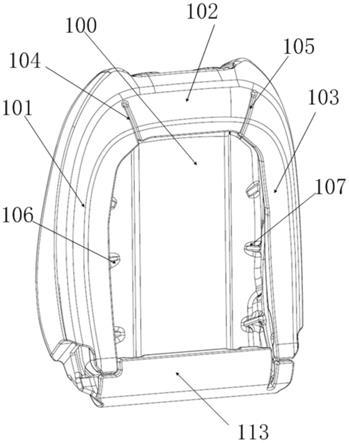

15.图1是本技术的座椅靠背的一个角度的立体图。

16.图2是本技术的座椅靠背的另一个角度的立体图。

17.图3是本技术的座椅靠背的主视图。

18.图4是本技术的座椅靠背的侧视图。

19.图5是本技术的座椅靠背的后视图。

具体实施方式

20.以下结合附图以及具体实施例,对本技术的技术方案进行详细描述。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

21.图1示出了本技术的座椅靠背的一个角度的立体图,图2示出了本技术的座椅靠背的另一个角度的立体图。本技术提供的座椅靠背,其包括:靠背本体100。

22.靠背本体100具有背面和用于乘客倚靠的正面,背面和正面相对设置,靠背本体100具有依次连接的左边沿、上边沿和右边沿,左边沿与右边沿相对设置。

23.左边沿、上边沿和右边沿均向内翻折形成依次连接的左翻边101、上翻边102和右翻边103,其中,左翻边101位于左边沿上,右翻边103位于右边沿上,上翻边102位于上边沿上。其中,“内”为靠近背面几何中心的方向。

24.左翻边101、上翻边102和右翻边103均与靠背本体100的背面围成第一槽体,左翻边101与上翻边102的第一连接处的边沿上设置有第一缺口104。

25.座椅靠背在出模时,利用上翻边102翻转靠背本体100,由于第一缺口104的设置,一方面可减小上翻边102与左翻边101的撕裂长度,另一方面还可引导撕裂路径,减少填补范围。

26.本技术提供的座椅靠背通过设置靠背本体,在靠背本体的左翻边与上翻边相交接的边沿处设置第一缺口,不仅可减小上翻边102与左翻边101的撕裂长度,提高产品质量,还可引导撕裂路径,减少填补范围,节省修补时间,提高修补效率,降低工人的劳动强度和人工成本,同时结构简单,生产成本低。

27.进一步地,如图1所示,右翻边103与上翻边102的第二连接处的边沿上设置有第二缺口105,可进一步地减小撕裂长度,减少填补范围。

28.在其中一个具体实施例中,第一缺口104和第二缺口105对称设置在上翻边102的两侧,以方便设计和加工,提高加工效率,降低生产成本。

29.在其中一个具体实施例中,第一缺口104和第二缺口105均贯穿至第一槽体的槽底与上翻边的第三连接处,可最大程度地减小撕裂长度,减少填补范围,提高产品质量。

30.其中,第一缺口104和第二缺口105的设置,并不影响座椅靠背的质量和结构强度,也不影响座椅靠背的正常使用。

31.在其中一个具体实施例中,第一缺口104和第二缺口105均包括条形口和圆孔。

32.如图1和图5所示,条形孔和圆孔均贯穿上翻边102的厚度方向,条形孔贯穿上翻边102的宽度方向。

33.圆孔的孔壁上设置有开口,条形口与圆孔的开口连通,圆孔位于靠近槽体的槽底的一侧。

34.通过将第一缺口104和第二缺口105设置为相连接的条形口和圆孔,可避免上翻边102与左翻边101、右翻边103的连接处撕裂,提高座椅靠背的产品质量。

35.在其中一个具体实施例中,条形口的宽度与圆孔的内径相等,以便更好地实现过渡。

36.在本实施例中,如图5所示,第一缺口104和第二缺口105的条形口的长度l均约为88mm,宽度d均约为4mm,圆孔的内径r约为4mm。

37.在其中一个具体实施例中,靠背本体100还具有下边沿,下边沿与上边沿相对设置,下边沿朝向靠近上边沿的方向延伸形成下翻边113,下翻边113与靠背本体100的背面形成第二槽体,下翻边113与左翻边101、右翻边103之间均设置有间隙。

38.通过设置下翻边113,有助于从下边沿翻转座椅靠背,有利于出模,提高出模效率。

39.在其中一个具体实施例中,背面上与左翻边101相对设置的部分上设置有多个第一凸起部106,相邻第一凸起部106的间距相等。

40.背面上与右翻边103相对设置的部分上设置有多个第二凸起部107,相邻第二凸起部107的间距相等。

41.靠背本体100内部设置有与座椅骨架配合的安装孔,安装孔上与正面相对的孔壁朝向远离正面的方向凸起,形成第三凸起部,第三凸起部位于背面上与上翻边102相对设置的部分上。

42.通过设置第一凸起部、第二凸起部、第三凸起部,避免与座椅骨架发生干涉。

43.在其中一个具体实施例中,如图2-4所示,左边沿、上边沿和右边沿均朝向远离背面的方向延伸形成左侧凸起108、上侧凸起109和右侧凸起110。

44.左侧凸起108、上侧凸起109和右侧凸起110围成依靠区域,左侧凸起108和上侧凸起109的第三连接处上设置有用于与座椅面套的缝纫线配合的第一避缝槽111,上侧凸起109和右侧凸起110的第四连接处上设置有用于与座椅面套的缝纫线配合的第二避缝槽112,第一避缝槽111和第二避缝槽112对称地设置在上侧凸起109的两侧。

45.通过设置第一避缝槽111和第二避缝槽112,可方便与座椅妙桃的缝纫线配合,提高美观性。

46.本技术还提供一种车辆,如图1-5所示,其包括如上所述的座椅靠背。

47.本技术提供的车辆通过设置靠背本体,在靠背本体的左翻边与上翻边相交接的边沿处设置第一缺口,不仅可减小上翻边102与左翻边101的撕裂长度,提高产品质量,还可引导撕裂路径,减少填补范围,节省修补时间,提高修补效率,降低工人的劳动强度和人工成本,同时结构简单,生产成本低。

48.以上,结合具体实施例对本技术的技术方案进行了详细介绍,所描述的具体实施

例用于帮助理解本技术的思想。本领域技术人员在本技术具体实施例的基础上做出的推导和变型也属于本技术保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1