车厢及矿用自卸车的制作方法

1.本实用新型涉及汽车零部件技术领域,特别是涉及一种车厢及矿用自卸车。

背景技术:

2.矿用自卸车广泛应用于大型矿山,用于运输土石方物料。由于现场环境恶劣,在自卸车装料或卸料翻转时,为了避免货料滑落砸到驾驶室上,矿山自卸车车厢前端需要增加帽檐来防护驾驶室免收外界及自身运输物料的撞击,以对矿用自卸车的驾驶室进行保护。但是,现有的帽檐主体结构均为单层钢板结构,整体尺寸较大,中间无加强筋或其他支撑结构,侧面和顶部抗冲击能力弱,对驾驶室保护能力不足。而且,现有的帽檐采用水平设计,且帽檐前端无任何遮挡,车辆行驶产生的震动等因素导致细小颗粒物及粉尘掉落在驾驶室前方,影响驾驶员视野,同时粉尘也会影响发动机进气系统寿命,当下坡时情况会更糟糕。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种车厢及矿用自卸车,以解决现有技术中车厢帽檐强度较弱的问题。

4.本实用新型的目的通过下述技术方案实现:

5.本实用新型提供一种车厢,包括箱体以及连接于所述箱体前端的帽檐,所述帽檐包括前帽檐、左帽檐、右帽檐、帽檐加强杆以及帽檐支撑杆,所述左帽檐和所述右帽檐各自连接于所述前帽檐的左右两侧,所述帽檐加强杆与所述前帽檐连接,所述帽檐支撑杆的一端与所述帽檐加强杆连接,所述帽檐支撑杆的另一端与所述箱体连接。

6.进一步地,所述前帽檐设有前帽檐挡板,所述前帽檐挡板突出于所述前帽檐的上侧。

7.进一步地,所述前帽檐还设有加强件,所述加强件分别与所述前帽檐挡板和所述前帽檐连接。

8.进一步地,所述箱体包括车厢前板和前板框架,所述车厢前板安装在所述前板框架上,所述帽檐支撑杆的一端与所述前板框架连接。

9.进一步地,所述帽檐加强杆、所述帽檐支撑杆以及所述前板框架形成三角形结构。

10.进一步地,所述前帽檐与所述车厢前板之间所成夹角的范围为95

°‑

105

°

。

11.进一步地,所述左帽檐和所述右帽檐均凸出于所述前帽檐的上侧。

12.进一步地,所述左帽檐和所述右帽檐均为双层板结构。

13.进一步地,所述帽檐加强杆沿纵向方向延伸。

14.本实用新型还提供一种矿用自卸车,包括如上所述的车厢。

15.本实用新型有益效果在于:车厢包括箱体以及连接于箱体前端的帽檐,帽檐包括前帽檐、左帽檐、右帽檐、帽檐加强杆以及帽檐支撑杆,左帽檐和右帽檐各自连接于前帽檐的左右两侧,帽檐加强杆与前帽檐连接,帽檐支撑杆的一端与帽檐加强杆连接,帽檐支撑杆的另一端与箱体连接。通过设置帽檐加强杆增加帽檐的强度,再设置帽檐支撑杆对帽檐进

行支撑,进一步地增加帽檐的强度,从而防护驾驶室免受外界及自身运输物料的撞击,以对矿用自卸车的驾驶室进行保护。

附图说明

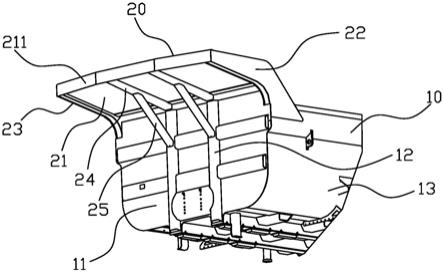

16.图1是本实用新型中车厢的仰视局部结构示意图;

17.图2是本实用新型中车厢的俯视局部结构示意图;

18.图3是本实用新型中车厢的侧视局部结构示意图。

19.图中:箱体10、车厢前板11、前板框架12、车厢侧板13、帽檐20、前帽檐21、前帽檐挡板211、加强件212、左帽檐22、右帽檐23、帽檐加强杆24、帽檐支撑杆25。

具体实施方式

20.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型提出的车厢及矿用自卸车的具体实施方式、结构、特征及其功效,详细说明如下:

21.图1是本实用新型中车厢的仰视局部结构示意图,图2是本实用新型中车厢的俯视局部结构示意图,图3是本实用新型中车厢的侧视局部结构示意图。

22.如图1至图3所示,本实用新型提供的一种车厢,包括箱体10以及连接于箱体10前端的帽檐20,帽檐20包括前帽檐21、左帽檐22、右帽檐23、帽檐加强杆24以及帽檐支撑杆25,左帽檐22和右帽檐23各自连接于前帽檐21的左右两侧,帽檐加强杆24与前帽檐21连接,帽檐支撑杆25的一端与帽檐加强杆24连接,帽檐支撑杆25的另一端与箱体10连接。其中,左帽檐22和右帽檐23各自焊接于前帽檐21的左右两侧,帽檐加强杆24焊接于前帽檐21的下侧,帽檐支撑杆25的两端分别焊接于帽檐加强杆24和箱体10的前板框架12上。

23.本实用新型通过设置帽檐加强杆24增加帽檐20的强度,再设置帽檐支撑杆25对帽檐20进行支撑,进一步地增加帽檐20的强度,从而防护驾驶室免受外界及自身运输物料的撞击,以对矿用自卸车的驾驶室进行保护。整个帽檐20由筋板焊接组成,结构简单,加工难度小,同时各个组件之间也焊接连接,整体强度高。

24.进一步地,前帽檐21设有前帽檐挡板211,前帽檐挡板211突出于前帽檐21的上侧。可有效防止细小颗粒物及粉尘掉落在驾驶室前方,影响驾驶员视野,影响发动机进气系统寿命。本实施例中,前帽檐21的底部也突出于前帽檐21的下侧,以便于遮挡帽檐加强杆24的前端。

25.进一步地,前帽檐21还设有加强件212,加强件212分别与前帽檐挡板211和前帽檐21连接。本实施例中,加强件212设于前帽檐21的上侧,以增加前帽檐挡板211与前帽檐21的连接强度。当然,加强件212也可以设于前帽檐21的下侧。

26.进一步地,箱体10包括车厢前板11和前板框架12,车厢前板11安装在前板框架12上,帽檐支撑杆25的一端与前板框架12连接,前帽檐21后端与车厢前板11上端焊接在一起。

27.本实施例中,帽檐加强杆24、帽檐支撑杆25以及前板框架12形成三角形结构。其中,帽檐加强杆24和帽檐支撑杆25的数量为两个,优选地,帽檐加强杆24沿纵向方向延伸,即帽檐加强杆24沿车厢的前后方向延伸。当然,在其他实施例,帽檐支撑杆25可以设置呈圆弧形结构,帽檐加强杆24、帽檐支撑杆25以及前板框架12形成扇形结构,但扇形结构没有三

角形结构的强度好,但并不排除此实施方式。

28.进一步地,前帽檐21与车厢前板11之间所成夹角的范围为95

°‑

105

°

。优选地,前帽檐21与车厢前板11之间所成夹角为102

°

,即前帽檐21略微向上倾斜。前帽檐21上倾斜的设计可进一步有效防止细小颗粒物及粉尘掉落在驾驶室前方。

29.进一步地,左帽檐22和右帽檐23均凸出于前帽檐21的上侧。可有效避免自身运输物料从前帽檐21左右两侧滚落出车厢。其中,左帽檐22和右帽檐23的前端还均与前帽檐挡板211焊接在一起,左帽檐22和右帽檐23的前端还均与车厢10的车厢侧板13焊接在一起,整个帽檐20不仅自身强度高,能承受大压力不变形,与车厢10的连接也十分稳定。

30.进一步地,左帽檐22和右帽檐23均为双层板结构,即左帽檐22和右帽檐23由两层钢板焊接而成。优选地,左帽檐22和右帽檐23均为中空结构,左帽檐22和右帽檐23均由左右两层板和上下两层焊接而成,这样可以在尽量减少质量的情况下增加左帽檐22和右帽檐23的强度。双层结构的左、右帽檐可有效阻挡侧面冲击,保护驾驶室的安全。

31.本实用新型还提供一种矿用自卸车,包括如上所述的车厢。

32.在本文中,所涉及的上、下、左、右、前、后等方位词是以附图中的结构位于图中的位置以及结构相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解,所述方位词的使用不应限制本技术请求保护的范围。还应当理解,本文中使用的术语“第一”和“第二”等,仅用于名称上的区分,并不用于限制数量和顺序。

33.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式上的限定,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰,为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1