一种智能折叠液压爬梯的制作方法

1.本实用新型涉及一种液压爬梯,更具体的说,尤其涉及一种智能折叠液压爬梯。

背景技术:

2.为了方便地实现货物的装卸,在诸如专用车、半挂车、专用运输设备、平台或工装上,均会用到液压爬梯。如运输机动车的专用车辆的后端通常设置液压爬梯,装载或卸下机动车时将液压爬梯展开,以便机动车沿液压爬梯上下到运输车辆上,在运输的过程中则将液压爬梯折叠收起,以不影响运输车辆的正常运行。

3.对于现有的液压爬梯来说,受其运动轨迹的影响,在其展开的过程中,容易出现“插地”现象,也就是在展开的过程中,下爬板的末端容易插入地面之中,这种现象,容易造成液压爬梯的受损,影响其使用寿命;当下爬板的末端“插地”后,会导致液压爬梯不能正常展开,如果此时重量较大的货物(如机动车)施压在其上面,极易导致爬梯损坏。

技术实现要素:

4.本实用新型为了克服上述技术问题的缺点,提供了一种智能折叠液压爬梯。

5.本实用新型的智能折叠液压爬梯,包括下爬板、上爬板、液压油缸、支撑杆和载体连接件,载体连接件固定于载体上,载体连接件上固定有爬梯连接支座和油缸下支座,上爬板的上端经爬梯旋转销轴铰接于爬梯连接支座上,下爬板低端的下表面为置于地面上的平面;上爬板的下端与下爬板的上端相铰接,液压油缸位于上爬板的下方,液压油缸的下端铰接于油缸下支座上,液压油缸的上端经油缸上支座固定于上爬板下表面的中部;其特征在于:所述支撑杆位于上爬板的一侧,载体连接件上固定有支撑杆支座,支撑杆的上端铰接于支撑杆支座上,支撑杆的下端经第一连接臂和第二连接臂分别与上爬板和下爬板相连接;第一连接臂的一端铰接于上爬板的下端,另一端铰接于支撑杆的下端,第二连接臂的一端铰接于下爬板的上端,另一端铰接于支撑杆的下端。

6.本实用新型的智能折叠液压爬梯,所述下爬板上端的下表面上固定有下连接板,上爬板下端的下表面上固定有上连接板,上连接板与下连接板经折叠销轴相铰接,以实现下爬板与上爬板的铰接;所述折叠销轴上固定有爬梯中间支撑座。

7.本实用新型的智能折叠液压爬梯,所述上爬板的上端经爬梯旋转销轴铰接于爬梯连接支座上,液压油缸的下端经下油缸销轴铰接于油缸下支座上,液压油缸上端的伸缩杆经上油缸销轴铰接于油缸上支座上。

8.本实用新型的智能折叠液压爬梯,包括液压控制系统,液压控制系统经液压管路与液压油缸相连接,以控制液压油缸的伸缩杆的伸缩。

9.本实用新型的智能折叠液压爬梯,所述支撑杆、第一连接臂、上爬板及爬梯连接支座与支撑杆支座之间部位形成平行四边形运动机构;液压油缸的伸缩驱使四边形运动机构运动,以实现下爬板和上爬板的展开和收起。

10.本实用新型的有益效果是:本实用新型的智能折叠液压爬梯,设置有下爬板、上爬

板、液压油缸、支撑杆、第一、第二连接臂以及载体连接件,上、下爬板相铰接,实现了上、下爬板的展开和折叠收起,上爬板的下端铰接于爬梯连接支座上,液压油缸的两端分别铰接于载体连接件和上爬板的中部,支撑杆的下端铰接于载体连接件上,上端经第一、第二连接臂分别与上爬板和下爬板相铰接,这样支撑杆、第一连接臂、上爬板及爬梯连接支座与支撑杆支座之间的部位就形成平行四边形运动机构,在液压油缸处于回缩状态时,即可驱使上、下爬板处于展开状态,并且具有较小的接近角,有利于获取(如机动车辆)沿着下、上爬板上下,当液压油缸处于伸长状态时,使得上爬板与下爬板处于折叠收起状态,不影响当其设置于运输车辆上的正常运输。由于采用了平行四边形运动机构,使得在下爬板展开的过程中,下爬板末端的运动轨迹较低,而且当下爬板运动至距离一定高度位置时,下爬板的末端基本成“垂直下落”的状态下降,避免了现有液压爬梯“插地”现象的发生,既实现了对液压爬梯的保护,避免其发生损坏,也保证了货物装卸工作的顺利进行。

附图说明

11.图1为本实用新型的智能折叠液压爬梯的主视图;

12.图2为本实用新型的智能折叠液压爬梯的右视图;

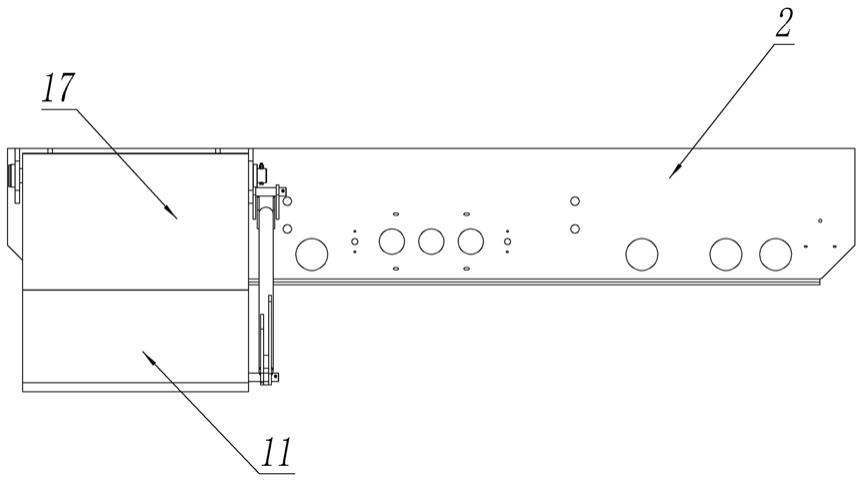

13.图3为本实用新型的智能折叠液压爬梯的俯视图;

14.图4为本实用新型的智能折叠液压爬梯的立体图;

15.图5、图6为本实用新型的智能折叠液压爬梯展开或折叠收起过程中的主视图和立体图;

16.图7、图8为本实用新型的智能折叠液压爬梯折叠收起的主视图和立体图;

17.图9为本实用新型的智能折叠液压爬梯展开或折叠收起过程中的轨迹图;

18.图10为现有液压爬梯展开或折叠收起过程中的轨迹图。

19.图中:1载体,2载体连接件,3油缸下支座,4下油缸销轴,5液压油缸,6油缸上支座,7支撑杆,8第一连接臂,9上旋转销轴,10第二连接臂,11下爬板,12下连接板,13下销轴,14折叠销轴,15上销轴,16上连接板,17上爬板,18上油缸销轴,19下旋转销轴,20支撑杆支座,21爬梯旋转销轴,22爬梯连接支座,23液压管路,24液压控制系统,25爬梯中间支撑座;26本实用新型的爬梯末端运动轨迹,27现有爬梯末端运动轨迹,28弧形连接杆,29楔形导向板。

具体实施方式

20.下面结合附图与实施例对本实用新型作进一步说明。

21.如图1至图4所示,分别给出了本实用新型的智能折叠液压爬梯的主视图、右视图、俯视图和立体图,所示的液压爬梯由下爬板11、上爬板17、液压油缸5、支撑杆7、第一连接臂8、第二连接臂10、爬梯连接支座22、支撑杆支座20、油缸下支座3以及油缸上支座6组成,液压爬梯固定于载体1上,载体1不限于车辆、平台、工作或设备载体部分,为了实现对液压爬梯的固定,载体1上设置有载体连接件2,爬梯连接支座22、支撑杆支座20和油缸下支座3均固定于载体连接件2上。

22.所示上爬板17的上端经爬梯旋转销轴21铰接于爬梯连接支座22上,以使上爬板17可绕爬梯连接支座22进行转动;上爬板17下端的下表面上固定有上连接板16,下爬板11上端的下表面上固定有下连接板12,上连接板16经折叠销轴14与下连接板12相铰接,这样也

就实现了下爬板11与上爬板17的铰接,以便爬梯的展开和折叠收起。下爬板11下端的下表面为平齐面,以便爬梯展开时与地面有较大的接触面积,有利于实现对重量较大货物的支撑。所示折叠销轴14上还设置有爬梯中间支撑座25,当爬梯展开时,爬梯中间支撑座25的下表面支撑于地面上,以保证下爬板11与上爬板17的连接处具有良好的强度。

23.支撑杆7位于上爬板17的一侧,支撑杆7的上端经下旋转销轴19铰接于支撑杆支座20上,以使支撑杆7可绕下旋转销轴19进行转动。第一连接臂8的一端经上销轴15铰接于上爬板17下端的侧面上,另一端经上旋转销轴9铰接于支撑杆7的下端;第二连接臂10的一端经下销轴13铰接于下爬板11上端的侧面上,另一端也经上旋转销轴9铰接于支撑杆7的下端,这样,上爬板17、第一连接臂8、支撑杆7以及爬梯连接支座22与支撑杆支座20铰接部位之间就形成了平行四边形运动机构,以通过平行四边形运动机构的运动来控制上爬板17和下爬板11的展开和折叠收起。

24.液压油缸5位于上爬板17的下方,液压油缸5的底部经下油缸销轴4铰接于油缸下支座3上,上爬板17下表面的中部固定有油缸上支座6,液压油缸5的伸缩杆的上端经上油缸销轴18铰接于油缸上支座6上。这样,当液压油缸5处于缩回状态时,下爬板11与上爬板17处于展平状态,此时可进行货物的装卸工作;当液压油缸5处于伸长状态时,下爬板11与上爬板17处于折叠收起状态,此时当液压爬梯设置于运输车后端时,爬梯折叠收起后不影响车辆的正常运行。

25.如图10所示,给出了现有液压爬梯展开或折叠收起过程中的轨迹图,对于现有的液压爬梯来说,其上、下爬板之间不是经过第一、第二连接臂与支撑杆相连接,而是通过弧形连接杆28相连接,下爬板11上设置有与弧形连接杆28的末端相配合的楔形导向板29,这就导致下爬板11末端的运动轨迹弧度很大,在展开的过程中容易造成下爬板11的末端出现“插地”现象。

26.如图9所示,给出了本实用新型的智能折叠液压爬梯展开或折叠收起过程中的轨迹图,当液压油缸5处于伸长状态时,经上爬板17、第一连接臂8、支撑杆7形成的平行四边形运动机构,驱使下爬板11与上爬板17处于折叠收起状态,如图7和图8所示,给出了本实用新型的智能折叠液压爬梯折叠收起的主视图和立体图。在液压油缸5的伸缩杆不断回缩的过程中,会逐渐驱使上爬板17和下爬板11进行展开,如图5和图6所示,给出了本实用新型的智能折叠液压爬梯展开或折叠收起过程中的主视图和立体图,当液压油缸5的伸缩杆完全回缩时,下爬板11与上爬板17处于完全展平状态,处于同一倾斜平面内,此时下爬板11的下端的平面与地面接触,爬梯中间支撑座25也支撑于地面上,此时即可沿下爬板11和上爬板17进行装卸货物。

27.通过对比图9和图10可知,本实用新型的液压爬梯的下爬板11的末端运动轨迹弧度较小,当下爬板11运动至距离地面较大高度(如图9中的h1)时,下爬板11就以基本直上直下的状态下落,不会出现“插地”现象。同时,本实用新型的液压爬梯展开后具有较小的高度(如图9中的h2)所示,易于形成较小的接近角,有利于实现底盘较低的机动车的装卸。而对于如图10所示的现有的液压爬梯来说,由于末端的运动轨迹的弧度较大,容易出现“插地”现象,影响液压爬梯的正常使用。同时,现有的液压爬梯展开后具有较大的高度(如图10中的h4)所示,不利于形成较小的接近角。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1