一种后车门角窗密封条结构的制作方法

1.本实用新型属于汽车装配技术领域,具体涉及一种后车门角窗密封条结构。

背景技术:

2.随着中国汽车工业的迅猛发展,消费者对汽车的要求已不仅仅局限于满足功能,对车门外观精良性的品质感要求和驾驶室内部密封性要求越来越高。

3.现有国内角窗密封条产品易出现以下问题:1、外观缺陷:部分产品缺少有效的限位结构,装配后与中导轨离缝、塌陷等,外观效果差;2、密封性缺陷:无密封泡棉结构,导致装配后与周边环境件有间隙,使得车门角窗处漏风、漏水,造成客户抱怨;3、装配缺陷:断面设置不合理时,造成中导轨装配困难问题,严重影响生产节拍。

4.现有技术公开了一种汽车后车门用的固定角窗。为解决现有的汽车后车门固定角窗易产生风噪、积尘及漏水的问题,本实用新型提出一种汽车后车门固定角窗,该汽车后车门固定角窗包括唇边结构,该唇边结构的外侧卡槽内设置有支撑台,当所述唇边结构插装在金属导轨内时,所述支撑台撑抵在所述金属导轨的外轨的内壁上。现有技术还公开了一种车门角窗与玻璃导轨装配结构,包括角窗玻璃、玻璃导轨和角窗密封条,角窗密封条包括与角窗玻璃适配卡合的卡槽;卡槽开口外沿设置有第一唇边和第二唇边,第一唇边和第二唇边构成角窗玻璃与玻璃导轨配合处的第一道密封结构;卡槽底部靠近玻璃导轨平面的外壁上设置有抵接于玻璃导轨平面第三唇边,第三唇边构成角窗玻璃与玻璃导轨配合处的第二道密封结构;卡槽靠近内侧的侧壁上设置有向内侧凸起、抵接于玻璃导轨内侧端部的限位结构。但是,其仍存中导轨装配延时,且装配后,角窗密封条塌陷,与角窗密封条唇边卷边,角窗密封条与玻璃导槽密封不良问题。

技术实现要素:

5.本实用新型的目的就在于提供后车门角窗密封条结构,以解决中导轨装配困难、角窗与中导轨装配后呈现匹配不良以及避免角窗漏雨、漏风的问题。本实用新型设置了y向装配限位结构,且增加了异形泡棉,可以有效改善外观匹配和整车气密性。

6.本实用新型的目的是通过以下技术方案实现的:

7.一种后车门角窗密封条结构,包括角窗密封条本体1;

8.所述角窗密封条本体1顶部设置全包裹式密封防水泡棉结构2,角窗密封条本体1上还设置y向装配限位结构3,其包括限位结构ⅰ31和限位结构ⅱ32;

9.所述限位结构ⅰ31设置于角窗密封条本体1上端内侧,用于防止角窗密封条本体1装配后塌陷;所述限位结构ⅱ32设置于角窗密封条本体1下端外侧,用于防止角窗密封条本体1装配到车身后发生旋转;

10.所述角窗密封条本体与导轨预留0.4mm间隙。

11.进一步地,所述限位结构ⅰ31和限位结构ⅱ32均与角窗密封条本体1一体注塑成型。

12.进一步地,所述角窗密封条本体1采用pvc材料,硬度邵尔a 70

±

5。

13.进一步地,所述角窗密封条主体1的主断面采用1种tpv塑料,硬度65~75邵尔a。

14.进一步地,所述全包裹式泡棉2采用epdm材料,厚度6mm。

15.与现有技术相比,本实用新型的有益效果是:

16.本实用新型后车门角窗密封条结构,采用卡接方式固定在车门窗框、车门装饰盖板及车门中导轨上,装配方便,可靠;其断面结构合理,可以解决中导轨装配困难问题;设置了y向装配限位结构,可以避免角窗与中导轨装配后呈现匹配不良问题;设置了包裹式泡棉结构,可以有效进行密封,避免角窗漏雨、漏风问题;通过试制验证,现场装车,角窗密封条装配过程顺畅,无装配延时问题,装配后与中导轨匹配良好,且装配后与玻璃导槽无间隙,密封性较好。

附图说明

17.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

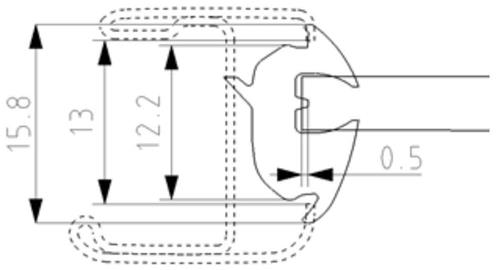

18.图1角窗密封条断面尺寸示意图;

19.图2角窗密封条内侧y向限位结构示意图;

20.图3角窗密封条外侧y向限位结构示意图;

21.图4角窗密封条顶部密封泡棉结构示意图。

22.图中,1.角窗密封条本体2.全包裹式泡棉3.y向装配限位结构31.限位结构ⅰ32.限位结构ⅱ。

具体实施方式

23.下面结合实施例对本实用新型作进一步说明:

24.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部结构。

25.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本实用新型的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

26.本实用新型后车门角窗密封条结构,包括角窗密封条本体1。

27.所述角窗密封条本体1顶部设置全包裹式密封防水泡棉结构2,可以有效解决气密性和水密性问题。

28.所述角窗密封条本体1上还设置y向装配限位结构3;所述y向装配限位结构3包括限位结构ⅰ31和限位结构ⅱ32。所述限位结构ⅰ31设置于角窗密封条本体1上端内侧,与角窗密封条本体1一体注塑成型,限位结构ⅰ31可以支撑角窗密封条本体1y向位置,有效保证了中导轨装配后的角窗密封条y向不塌陷,避免了角窗密封条本体1装配后塌陷的外观缺陷。

29.所述限位结构ⅱ32设置于角窗密封条本体1下端外侧,与角窗密封条本体1一体注塑成型,限位结构ⅱ32可以防止角窗密封条本体1装配到车身后发生旋转进而导致的中导轨装配困难问题,有效保证了车间装配操作工时满足工艺要求。

30.所述角窗密封条本体1理论状态与导轨预留0.4mm间隙,装配玻璃变形后与导轨零贴,可以防止导轨装配时与角窗密封条本体1干涉导致的中导轨装配困难问题,节省装配节拍。

31.两个限位结构及角窗密封条本体1与导轨预留0.4mm间隙设置,可有效避免中导轨装配延时,且装配后,角窗密封条塌陷,与角窗密封条唇边卷边问题。

32.实施例

33.如图1所示,角窗密封条本体1采用pvc材料,硬度邵尔a70

±

5。角窗密封条主断面采用1种tpv塑料,硬度65~75(邵尔a)。

34.如图2-图3所示,角窗密封条本体1上端内侧设置限位结构ⅰ31,角窗密封条本体1下端外侧设置限位结构ⅱ32,均起y向限位作用,组成y向装配限位结构3。其中,限位结构ⅰ31限制角窗密封条本体1y向内侧的位置,防止角窗密封条塌陷,限位结构ⅱ2限制角窗密封条y向外侧的位置,防止角窗密封条本体1旋转,角窗密封条本体1与导轨预留0.4mm间隙,防止中导轨装配困难。

35.如图4所示,角窗密封条本体1顶部设置全包裹式泡棉2,材料epdm,厚度6mm,起密封作用。

36.本实用新型后车门角窗密封条结构,其特点是采用了2种限位结构方式,并合理设置了角窗密封条泡棉,密封性良好,装配方便,装配后外观好;结构设计合理,实用性强,具有装配方便,可靠,装配后外观良好,密封性好的优势;在装配后的外观效果、密封性、装配方便性等方面均优于其他车门角窗密封条。

37.注意,上述仅为本实用新型的较佳实施例及所运用技术原理。本领域技术人员会理解,本实用新型不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本实用新型的保护范围。因此,虽然通过以上实施例对本实用新型进行了较为详细的说明,但是本实用新型不仅仅限于以上实施例,在不脱离本实用新型构思的情况下,还可以包括更多其他等效实施例,而本实用新型的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1